6 min leituraRecentemente realizei um levantamento a fim de justificar a escolha de manga curta nos uniformes de manipuladores de alimentos. Abordei diferentes aspectos e gostaria de compartilhar o assunto com vocês.

1. Considerações técnicas

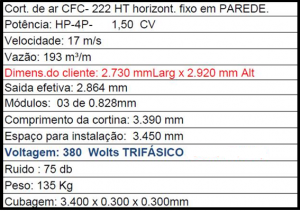

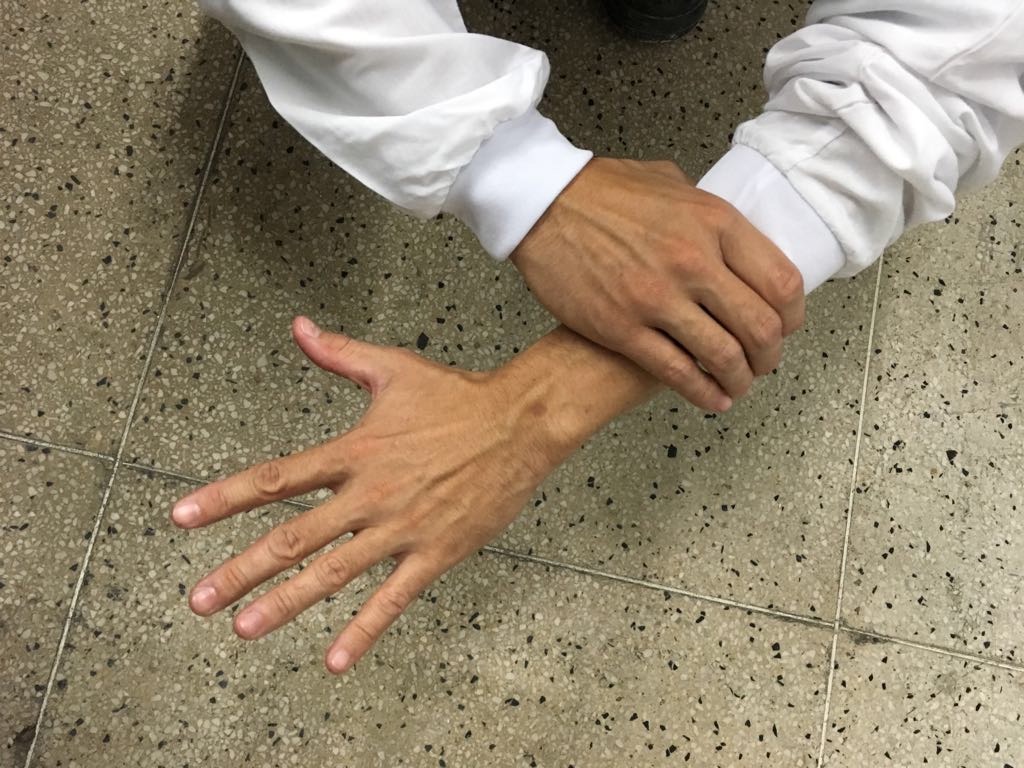

As RDC 26/2004, RDC 275/2002, RDC 267/2003 e várias outras legislações da área de alimentos solicitam a lavagem das mãos: antes de manipular alimento e diversas vezes ao dia. Quando o manipulador tem uma manga longa ele toca no tecido para “arregaçar” as mangas e realizar o procedimento de higienização das mãos. Como sua mão ainda não está higienizada, o tecido, que é um material poroso, é contaminado e permanece assim durante toda rotina de trabalho, pois não é passível de ser higienizado.

No procedimento ilustrado na imagem de destaque, também deve ser considerado que como ele é realizado diversas vezes ao dia, o elástico, em um determinado tempo, fica largo, visto que o antebraço tem um diâmetro maior que o punho. Dessa forma, permite-se que pelos depositados nos uniformes escorreguem para o produto.

Utilizar uniformes de manga curta permite que os pelos caiam no produto, em equipamentos e também em lugares onde não há risco, como piso e outros. Portanto, a probabilidade de o pelo cair no produto é significativamente menor que 100%. Utilizar uniforme de manga longa sem elástico ou com o elástico largo direciona os pelos que caíram e estão armazenados na manga para o alimento que estiver sendo manipulado, portanto a probabilidade de cair no produto é praticamente 100%.

A utilização de manga longa não garante 100% de proteção contra quedas de pelos, pois há pelos em mãos e dedos.

Uma grande preocupação com luvas e com máscaras é o acúmulo de micro-organismos devido às condições propiciadas por um ambiente úmido, com suor, em temperaturas de aproximadamente 36°C, a temperatura do corpo humano, e a presença de alimentos que podem entrar em contato com essas superfícies. Esse mesmo cenário propício à contaminação ocorre dentro da manga longa quando o funcionário transpira. E é importante considerar que a manga longa ajuda a causar a transpiração, visto que atrapalha a troca de calor com o ambiente e a passagem de ar na pele.

Segundo estudo realizado pelo NIH – National Istitutes of Health – o antebraço contém 44 bactérias diferentes, é a região do corpo que contém maior variedade de bactérias. Esse fato torna mais preocupante o punho deslizar sob essa superfície e não ser higienizado. E também torna maior o risco do cenário propício à multiplicação microbiana semelhante a luvas e máscaras descartáveis.

Outro fator importante a ser levado em consideração é o fato de que a RDC 26/2015 solicita que seja declarado qualquer um de seus 18 alergênicos, inclusive látex natural. Grande parte dos punhos que precisam de elasticidade e tem em sua composição o látex natural, forçando a empresa a declarar a frase “ALÉRGICOS: PODE CONTER LÁTEX NATURAL”. Dessa forma, pode haver impactos negativos na interpretação do consumidor em relação aos componentes do produto e também pode haver reações alérgicas caso a empresa use látex natural nos punhos e isso não seja incluído no PCAL – Plano de Controle de Alergênico.

A utilização da manga curta possibilita estabelecer como procedimento, também, a higienização dos braços, de modo que pelos que estão soltos ou prestes a se soltarem caiam na lavagem. A higienização dos braços também possibilita que a diversidade de micro-organismos do antebraço seja eliminada ou reduzida.

2. Legislações

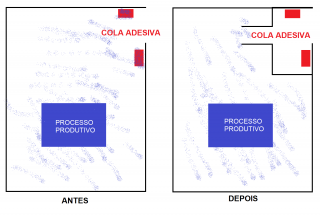

Não há legislações que indiquem qual uniforme adotar para manipulação de alimentos. Inclusive as legislações citadas no item 3 sugerem que o uniforme deve ser “de acordo com a necessidade do processo”. O mais indicado é que o responsável por essa decisão avalie a possibilidade de climatizar o setor, de modo que evite transpiração e desconforto aos manipuladores. Sobretudo, mesmo que a climatização, apesar do seu alto valor financeiro, seja adotada, ela não elimina alguns riscos microbiológicos.

3. Gastos Econômicos

Segundo a ABNT 16060/2012, a média do comprimento de um braço masculino brasileiro tamanho M é de 63,5cm do ombro ao pulso. Segundo a mesma norma, o perímetro médio de um bíceps brasileiro tamanho M é de 34cm.

Calculando a área total do tecido utilizado em uma maga longa, chegamos a 0,2159m².

Se considerarmos que o comprimento de uma manga curta tem ¼ do comprimento do braço (15,875 cm), utilizando os mesmos dados, teremos 0, 053975m².

Entre uma manga curta e uma manga longa temos a economia de 0,161925 m². Podemos multiplicar esse valor por dois, visto que todo uniforme tem duas mangas, chegando a 0,32385 m² de economia por uniforme.

Se levarmos em consideração que as legislações ordenam uma troca mínima diária de uniforme, você terá que fornecer para cada funcionário, no mínimo, duas camisetas. Isto nos deixa com uma economia de 0,6477 m² por funcionário.

Como o material do tecido utilizado na confecção dos uniformes pode variar de uma empresa para outra, não será citado um tecido específico. O custo do m² do tecido utilizado também pode variar por região em que ele é comprado, portanto também não será citado. Outro item que não será citado é a quantidade de funcionários na empresa, pois pode variar.

Portanto, para saber o valor da sua economia em adotar o uso de uniformes de manga curta, basta seguir a seguinte equação:

0,6477.(preço do m² do tecido utilizado).(quantidade de funcionários) = R$ economizado.

Também deve-se levar em consideração que não serão utilizados elásticos e nenhum outro tipo de punho e linhas para costura, reduzindo ainda mais os custos.

Outro ponto a ser observado é que grande parte das legislações vigentes do setor alimentício sugerem que a lavagem dos uniformes seja feita pela empresa. Nesse caso menos tecido resulta em menos gasto com produtos químicos e com água. Em vários casos o uniforme é lavado em empresas terceirizadas, estas cobram por peça ou por peso. No caso em que for cobrado por peso, o uniforme de manga curta terá uma influência grande na economia.

4. Segurança no trabalho

Segundo a norma de higiene ocupacional nº 06 de 2017, em relação à segurança térmica, camisetas de manga longa não geram riscos ao trabalhador. No entanto, a norma não considera aspectos como conforto térmico.

A Norma Regulamentadora nº12 indica que as máquinas devem ser projetadas de modo que não funcionem em condições inseguras. Essa atualização somente é empregada em máquinas novas. Nas máquinas usadas, mesmo que exigido pela NR, geralmente isso não é cumprido devido aos altos custos que essa atualização demanda. Dessa forma, inúmeros operadores de máquinas podem realizar atos inseguros, realizando manutenções com a máquina em funcionamento.

Segundo a revista Pisat de fevereiro de 2017 o número de óbitos em acidentes em operação de maquinas durante o período de 2000 a 2014 para jovens entre 18 – 24 anos foi de 208 casos.

Da mesma forma que os uniformes dos responsáveis pela manutenção são de manga curta para não enroscar em correias, engrenagens e outros, manter o uniforme de um operador de máquinas que também manipula alimentos de manga curta aumenta a segurança na rotina de trabalho e diminui a possibilidade de acidentes.

Segurança de trabalho está diretamente ligada ao item GASTOS ECONÔMICOS, pois acidentes com operação de máquinas geram afastamento, dessa forma a empresa perde produtividade e em muitos casos é multada pela falta de segurança.

5. Impacto ambiental

Vários fatores ecológicos estão envolvidos quando deixamos de consumir ou consumimos em menor quantidade uma matéria prima. Desde o desmatamento para seu cultivo até os gastos para seu processamento e transporte, o ambiente sofre impactos, muitas vezes irreversíveis.

Ao analisar a cadeia produtiva de qualquer material, um dos recursos naturais gastos para sua produção é a água. Direcionando nosso foco apenas nesse recurso natural, podemos identificar que, mesmo indiretamente, ela é utilizada, como por exemplo em forma de vapor, na geração de energia elétrica e até mesmo para matar a sede dos trabalhadores envolvidos no processo. Essa teoria tem o nome de Água Virtual. Carmo cita que “em sua essência, água virtual diz respeito ao comércio indireto da água que está embutida em certos produtos”.

A água é um recurso natural que está envolvido, mesmo que indiretamente, na produção de qualquer bem material.

Para a produção de uma camiseta de algodão comum são gastos 2.000 – 2.700 litros de água. Pontes cita valores ainda maiores, como 4.000 litros. As fontes não informam se essa camiseta é de manga longa ou curta, mas certamente a de manga curta tem um impacto no consumo de água virtual menor.

O consumo desse recurso natural não se limita somente à confecção do item. Levando em consideração a etapa de lavagem desse uniforme, podemos concluir que se o uniforme for de manga curta, serão gastos menos produtos químicos, menos água e menos energia elétrica.

Ainda com o pensamento ecológico, também podemos direcionar nossa atenção para os casos de descarte incorreto. Um tecido demora de 6 meses a 1 ano para se decompor no ambiente. Isso certamente vai variar em função da quantidade de tecido.

E você, leitor, o que achou dos itens abordados? Como foi sua avaliação para escolher seus uniformes atuais?

Referências

- BRASIL.Resolução da Diretoria Colegiada – RDC n°216, de 15 de setembro de 2004, 16 de setembro de 2004, DOU.

- BRASIL.Resolução da Diretoria Colegiada – RDC n°275, de 21 de outrubro de 2002, 26 de Outubro e 06 de novembro de 2002, DOU.

- BRASIL.Resolução da Diretoria Colegiada – RDC n°267, de 25 de setembro de 2003, 26 de setembro de 2003, DOU.

- BRASIL.Resolução da Diretoria Colegiada – RDC n°26, de 02 de julho de 2015, 03 de julho de 2015, DOU.

- NATIONAL INSTITUTES OF HEALTH. Study Finds Unexpected Bacterial Diversity on Human Skin. Disponível em: <http://www.nih.gov/news/health/may2009/nhgri-28.htm.Acesso em: 12 de Fevereiro de 2018.

- NORMA DE HIGIENE OCUPACIONAL 06. Avaliação da Exposição Ocupacional ao Calor. Ed. Funda Centro. São Paulo. 2017.

- NORMA REGULAMENTADORA Nº12. Segurança no Trabalho em Maquinas e Equipamentos. Portaria SIT n.º 197, de 17/12/10.

- REVISTA PISAT. Boletim Epidemiológico – Acidentes de trabalho fatais em crianças e jovens de 10 a 24 anos no Brasil, 2000 – 2014. Ed. 10. Fevereiro. 2017.

- CARMO, Roberto Luiz do et. al. Água virtual, escassez e gestão:O Brasil como grande“exportador” de água.Revista Ambiente & Sociedade. v. X, n. 1. jan.-jun. Campinas. 2007.

- PONTES, Nádia. Brasil e a exportação de ‘água virtual’. In: Revistas águas subterrâneas. Ano 2, nº11. ABAS, 2009.

6 min leituraRecentemente realizei um levantamento a fim de justificar a escolha de manga curta nos uniformes de manipuladores de alimentos. Abordei diferentes aspectos e gostaria de compartilhar o assunto com vocês. […]