15 min leituraA fraude de alimentos (food fraud) é uma questão séria que tem sido alvo de investigações nos últimos anos, sendo uma preocupação em segurança de alimentos e saúde pública. O sistema de produção mundial de alimentos tem crescido nos últimos anos, principalmente devido à globalização e ao aumento da população mundial, consequentemente aumentando o risco de fraudes em alimentos. A fraude de alimentos é definida como uma substituição, adição, falsificação ou adulteração proposital de matéria-prima, ingredientes, no produto final ou na embalagem do alimento, bem como afirmações falsas ou enganosas sobre determinado produto com o objetivo de ganhos econômicos.

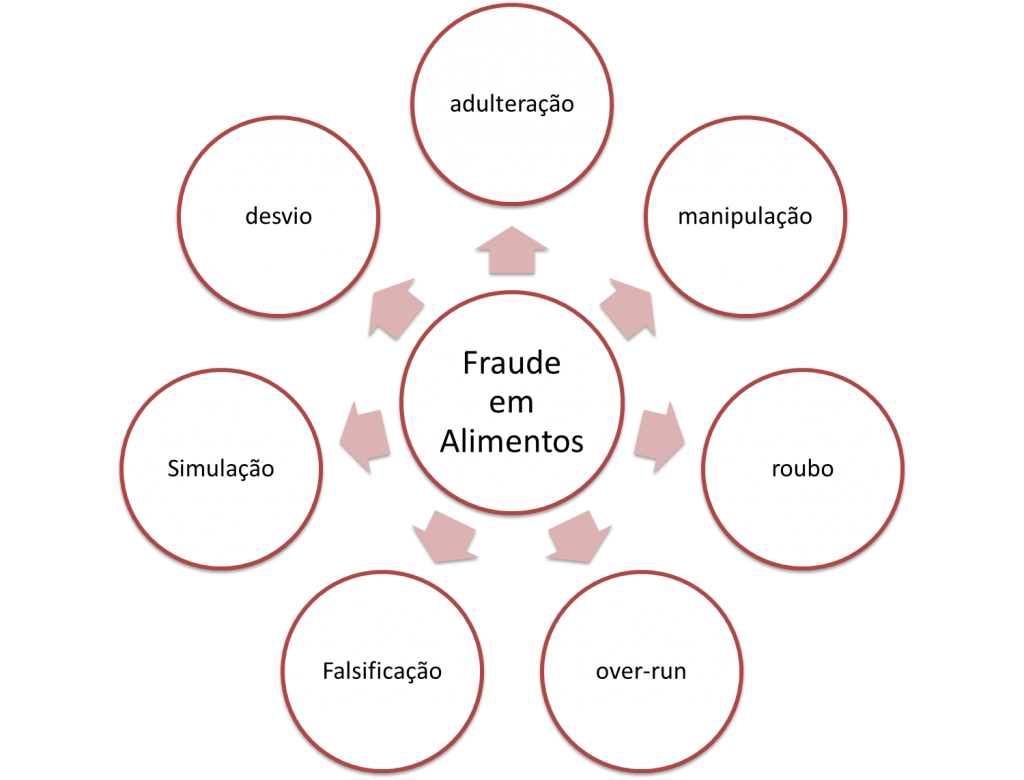

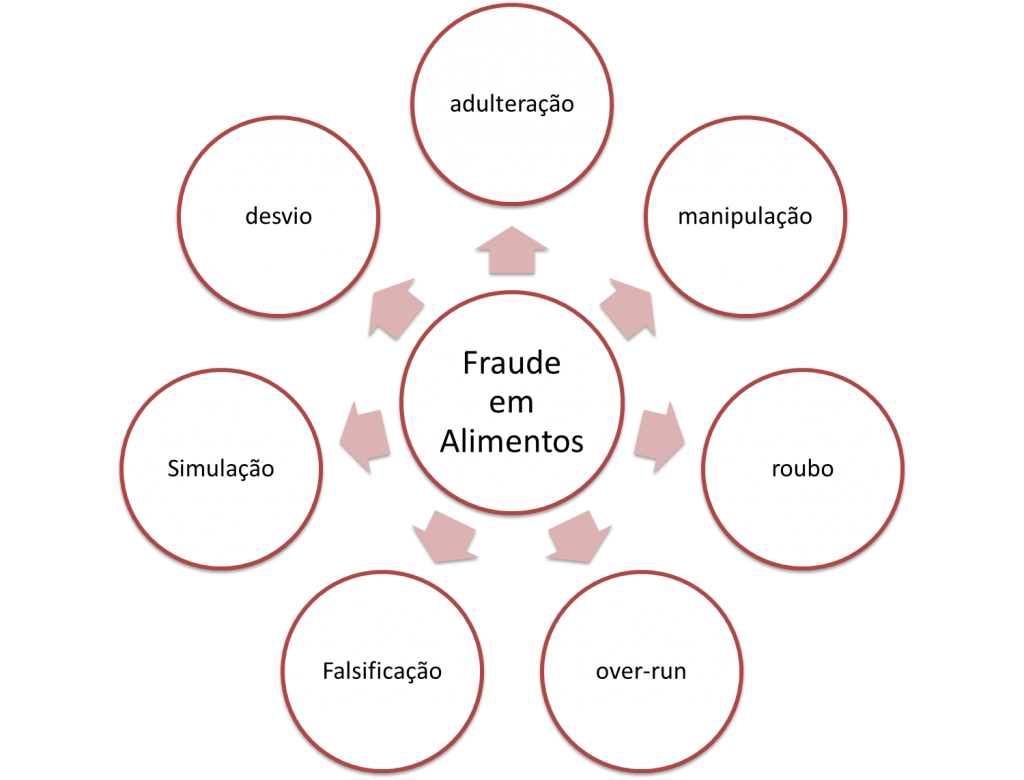

Os tipos de fraudes em alimentos mais comuns são a adulteração, a manipulação, o roubo, o over-run, a falsificação, a simulação e o desvio. A alteração ocorre quando a composição do alimento é alterada pela adição de substância não declarada ou remoção de substâncias para obtenção de benefícios econômicos; a manipulação ocorre quando todos os aspectos do alimento e da embalagem são imitações; o roubo é quando ocorre apropriação indevida de produtos alimentares legítimos para comercialização; over-run é quando ocorre produção excessiva e não autorizada de determinado produto e esta produção é subnotificada; a falsificação é a utilização fraudulenta de produto alimentar ou de embalagem legítimos; a simulação é quando um produto ilegítimo é fabricado para se assemelhar ao produto legítimo embora não pretenda ser uma cópia exata; o desvio é a distribuição ou venda de produtos legítimos fora do mercado de destino definido.

Praticamente todos os alimentos têm o potencial de sofrerem fraudes, mas aqueles que são mais caros ou são produzidos sob condições variáveis de clima e colheita são especialmente vulneráveis. A fraude de alimentos pode ameaçar a segurança de alimentos ou afetar negativamente o desempenho nutricional dos alimentos. Os alimentos mais adulterados no mundo são azeite de oliva, peixes, produtos vegetais com alegações de “orgânicos”, leite, grãos, mel, café e chá, especiarias, vinho e sucos de fruta.

O leite é um alimento nutricionalmente completo, pois contém teores relevantes de proteínas de alta qualidade, carboidratos, gorduras, vitaminas e minerais essenciais. Assim, o leite e seus derivados são uma parte importante da dieta para a maioria das populações. O alto valor nutricional do leite levou ao aumento do consumo em todo o mundo e esse crescimento da demanda também o tornou mais propenso à fraude. A fraude do leite é um dos problemas mais sérios enfrentados pela indústria de laticínios; isso não só causa grandes perdas financeiras, mas também representa um risco significativo para a saúde pública.

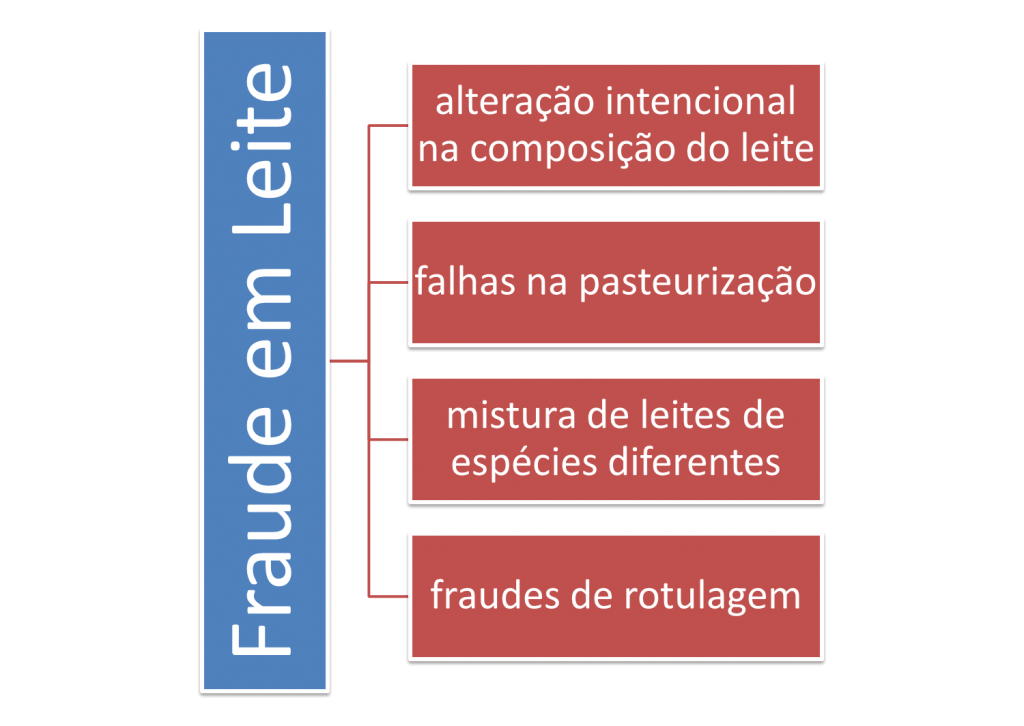

Principais fraudes no leite

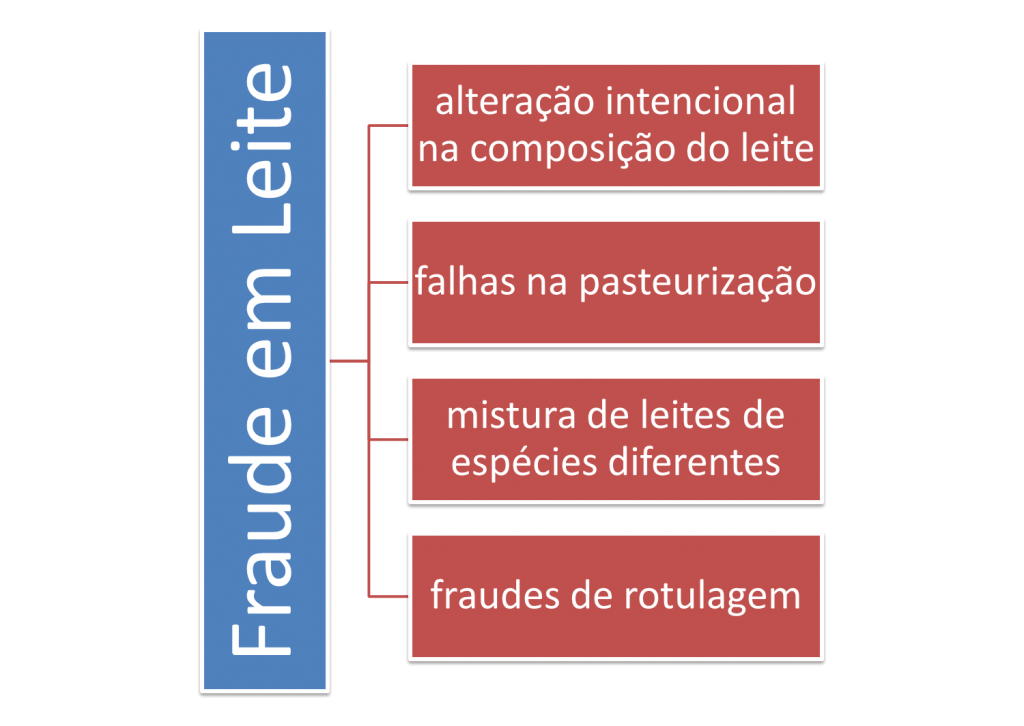

O leite e os produtos à base de leite são os principais alvos das adulterações no Brasil e no mundo. Muitas das fraudes no leite têm como objetivos aumentar o volume, controlar as alterações provocadas pelos microrganismos, alterar as características e os componentes. Tipicamente, o leite é adulterado para ganho financeiro ou devido às más condições de higiene de processamento, armazenamento, transporte e comercialização. Podemos dividir as fraudes no leite em quatro grandes grupos: alteração intencional na composição do leite, falhas na pasteurização, mistura de leites de espécies diferentes e fraudes de rotulagem.

A fraude mais comum no leite é a alteração intencional na sua composição, relacionada à adição ou remoção de substâncias químicas próprias ou estranhas ao leite. A principal fraude por alteração intencional é a adição de água para aumentar o volume do leite. Outras fraudes comuns são a adição de alcalinos, como a soda cáustica, para aumentar a conservação ou diminuir a acidez; a adição de conservantes como formol, ácido bórico, peróxido de hidrogênio e ácido salicílico, para inibir o crescimento microbiano; a adição de reconstituintes como a melamina para modificar o valor proteico, o amido, a sacarose e urina como reconstituintes da densidade; a adição de soro de queijo para aumentar o volume.

Nas fraudes relacionadas à remoção de substâncias presentes no leite, temos o desnate como a principal fraude, afetando o teor de gordura. Resíduos de antibióticos também são considerados fraude por alteração na composição do leite afetando a fabricação de queijos e produtos fermentados.

A pasteurização tem como objetivos eliminar os microrganismos patogênicos que possam contaminar o leite. Falhas neste processo geralmente ocorrem em relação ao controle de temperatura e do tempo de aquecimento e a refrigeração posterior ao processo. A pasteurização ineficiente traz prejuízos à população, uma vez que expõe o consumidor a vários microrganismos patogênicos.

Na indústria de laticínios, uma fraude comum é o uso de um tipo de leite menos oneroso em vez de outros mais caros. A sazonalidade e o valor do leite de algumas espécies, como o de cabra, de ovelha e de búfalo, além do preço mais alto em relação ao de vaca, são um incentivo para que esse produto seja adulterado com leite de maior disponibilidade e menor preço. Essa mistura de leite é ilegal e ocorre principalmente durante a fabricação de queijos e de outros produtos lácteos que são etiquetados com selos de “leite puro”.

Outro tipo de fraude são produtos com rotulagem enganosa. Essas fraudes abrangem a inserção de falsas alegações, modificação do lote e da data de validade, ocultação de ingredientes presentes na formulação, ocultação de alergênicos, ou peso líquido real inferior ao declarado no rótulo.

Detecção de fraudes em leite

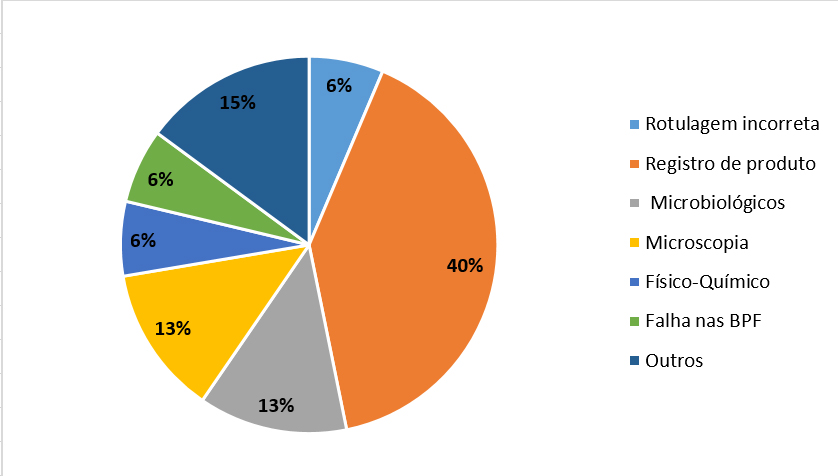

Para a detecção de fraude são utilizadas avaliações de diversos parâmetros da qualidade do leite. Estas análises são realizadas em laboratório ou plataformas de laticínios. As análises para verificação da acidez do leite incluem a prova do álcool e alizarol e a determinação de acidez do leite – método Dornic.

A análise de determinação da densidade em leite é utilizada para verificar a desnatação prévia ou fraude por adição de água. A análise do índice de glicomacropeptídeos, uma porção da molécula de caseína solúvel no soro, serve como indicação de adição de soro de queijo. A análise da depressão do ponto de congelamento ou crioscopia é uma maneira rápida e confiável de detectar até mesmo quantidades muito pequenas de água adicionada ao leite.

Outros métodos analíticos foram propostos para triagem rápida e confirmação de fraudes no leite. Técnicas cromatográficas, como cromatografia líquida de alta eficiência e cromatografia gasosa são comumente usadas para avaliar a presença de conservantes de alimentos e de gorduras estranhas em leite e derivados.

As técnicas espectroscópicas na região do infravermelho são ferramentas poderosas e rápidas que permitem a detecção simultânea de múltiplos adulterantes em leite. No entanto, a última técnica sofre com a falta de padronização e não possui reconhecimento como método oficial.

A calorimetria de varredura diferencial (DSC) é uma técnica poderosa para detectar o efeito de adulteração pela adição de água, através da análise da temperatura e da taxa de calor associada à transição do material em estudo, relacionada à temperatura e ao tempo.

Para determinar a fraude do leite por mistura de diferentes espécies animais, várias técnicas como ensaio imunoenzimático (ELISA), reação em cadeia da polimerase (PCR), eletroforese em gel de poliacrilamida (PAGE) e ionização /dessorção a laser assistida por matriz (MALDI) foram estudadas, baseadas em proteínas específicas, DNA e peptídeos.

A análise mais “clássica” baseada em DNA é o PCR, capaz de detectar a presença de leite de vaca, ovelha ou cabra, mas somente quando é especificamente procurado e quando o tratamento da amostra não leva à quebra do DNA em fragmentos menores que possam impedir a detecção com esta técnica.

Métodos de detecção de fraudes em leite e derivados

| Método |

Produto |

Fraude |

| Crioscopia / Depressão do Ponto de Congelamento |

Leite fluido |

Adição de água |

| Espectroscopia no infravermelho Médio (MIR) |

Leite em pó |

Adição de soro (Detecção e quantificação do Glicomacropepitídeo) |

| Leite fluido |

Adição de melamina, ureia, glicose e cloridrato de tetraciclina |

| Espectroscopia no infravermelho Próximo (NIR) |

Leite fluido |

Adição de água e soro |

| Leite fluido |

Adição de leite em pó |

| Calorimetria de varredura diferencial (DSC) |

Leite fluido |

Adição de água |

| Cromatografia Líquida de Alta Eficiência de fase reversa |

Leite fluido |

Adição de soro (Detecção e quantificação do Glicomacropepitídeo) |

| Leite em pó |

Adição de melamina |

| Leite fluido |

Adição de leite de soja |

| Cromatografia gasosa |

Leite fluido |

Resíduos de antibióticos |

| Leite e derivados |

Adição de gorduras não-lácteas |

| Cromatografia em camada delgada |

Leite fluido |

Resíduos de antibióticos |

| Cromatografia líquida de alta pressão |

Leite fluido |

Resíduos de antibióticos |

| Cromatografia de camada fina de alta eficiência |

Leite fluido |

Adição de gorduras não-lácteas |

| Kits comerciais |

Leite fluido |

Resíduos de antibióticos |

| Voltamentria Cíclica |

Leite em pó |

Adição de melamina, ureia e outros adulterantes ricos em nitrogênio |

| Biossensores – polímeros impressos molecularmente – SERS |

Leite em pó |

Adição de melamina |

| Espectroscopia Raman |

Leite fluido |

Adição de ureia |

| Cromatografia líquida de ultra eficiência |

Leite em pó |

Adição de melamina e análogos relacionados (ácido cianúrico, ammelide) |

| Leite fluido |

Adição de proteínas estranhas (soro/proteínas vegetais) |

| Ensaio imunoenzimático (ELISA) |

Leite fluido |

Mistura de leite de diferentes espécies animais |

| Leite em pó |

Adição de proteínas estranhas (soro/proteínas vegetais) |

| Eletroforese em gel de poliacrilamida-dodecil sulfato de sódio (SDS-PAGE) |

Leite fluido |

Adição de soro (Detecção e quantificação do Glicomacropepitídeo) |

| Leite fluido |

Adição de leite de soja |

| Leite e derivados |

Mistura de leite de diferentes espécies animais |

| Eletroforese capilar |

Leite e derivados |

Adição de soro (Detecção e quantificação do Glicomacropepitídeo) |

| Leite fluido |

Adição de leite em pó |

| Leite e derivados |

Mistura de leite de diferentes espécies animais |

| Ionização e dessorção a laser assistida por matriz (MALDI) |

Leite em pó |

Adição de gorduras não lácteas |

| Espectrometria de massas de quadrupolo |

Leite em pó |

Adição de gorduras não lácteas |

| Eletroforese de focalização isoelétrica |

Leite e derivados |

Mistura de leite de diferentes espécies animais |

| Reação em cadeia da polimerase (PCR) |

Leite e derivados |

Mistura de leite de diferentes espécies animais |

Fonte: Detection of adulteration in milk: A review

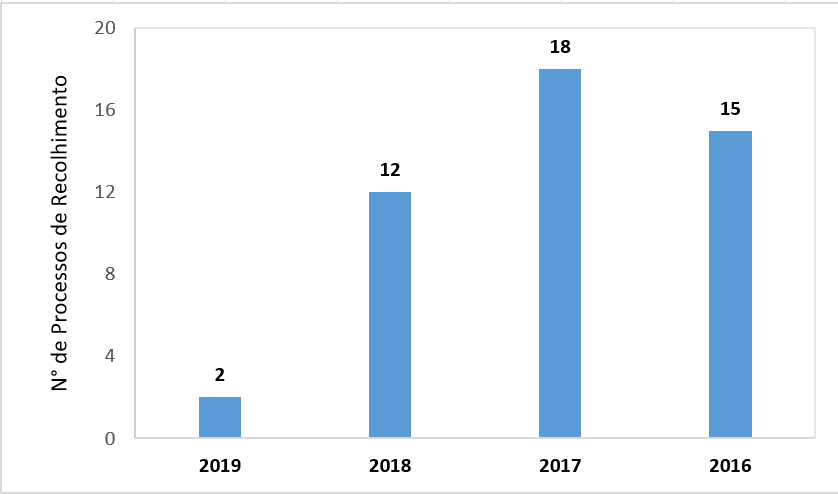

Cenário brasileiro

No Brasil, na última década, a produção de leite evoluiu de forma contínua, resultando no crescimento consistente da produção, que colocou o país como um dos principais do setor no mundo, produzindo 35,1 bilhões de litros de leite em 2017. O aumento da demanda por produtos lácteos foi uma consequência direta de vários fatores, como o crescimento da população nacional, aumento da renda disponível e mudanças nos hábitos alimentares. O rápido desenvolvimento do mercado de laticínios brasileiro na última década tornou o leite um alvo para a fraude. Entre 2007 e 2018, o leite foi o alimento mais fraudado no país, chegando a 38% dos alimentos adulterados.

A legislação brasileira considera fraude no leite, a adição de água; subtração de qualquer dos seus componentes, exceto no leite desnatado e semidesnatado; a adição de substâncias conservadoras ou de quaisquer elementos estranhos à sua composição; rótulo com indicação de categoria superior; leite cru vendido como pasteurizado; exposição ao consumo sem as devidas garantias de inviolabilidade. A fraude torna o leite um produto de baixa qualidade, podendo trazer várias consequências para o consumidor e para o setor que produz.

Escândalos de adulteração de leite e derivados no Brasil entre 2007 e 2018 divulgados pela mídia

| Produto |

Ano |

Fraude |

Estado |

| Leite em pó |

2018 |

Adição de soro e açúcar |

Minas Gerais |

| Leite pasteurizado |

2018 |

Adição de água |

Rio de Janeiro |

| Queijo |

2018 |

Adulteração do rótulo |

Minas Gerais |

| Leite e derivados |

2017 |

Adição de água e solutos no leite cru, leite UHT Integral, creme de leite e leite para a fabricação de queijo |

Rio Grande do Sul |

| Leite in Natura |

2016 |

Adição de água |

Mato Grosso |

| Queijo |

2016 |

Adição de amido de milho e de leite impróprio para o consumo |

Rio Grande do Sul |

| Leite in Natura |

2015 |

Adição de soda cáustica (hidróxido de sódio) e de peróxido de hidrogênio (água oxigenada) |

Santa Catarina |

| Leite e queijo |

2015 |

Adição de água |

Rio Grande do Sul |

| Leite in Natura |

2014 |

Adição de água e adição de sal |

Rio Grande do Sul |

| Leite in Natura |

2014 |

Resíduo de antibióticos e neutralizantes de acidez |

Santa Catarina |

| Leite UHT |

2014 |

Adição de água, soda cáustica, água oxigenada, urina, álcool etílico, sacarose e ácido lático |

Pernambuco |

| Leite UHT |

2013 |

Adição de Formol |

Paraná |

| Leite in Natura |

2013 |

Adição de soda cáustica e de peróxido de hidrogênio |

Rio Grande do Sul |

| Leite in Natura |

2013 |

Adição de água e ureia |

Rio Grande do Sul |

| Leite in Natura |

2013 |

Roubo e adição de água, sal e açúcar |

Goiás |

| Queijo |

2013 |

Adulteração do rótulo |

São Paulo |

| Leite in Natura |

2012 |

Adição de água sem tratamento e soda cáustica |

Paraíba |

| Leite UHT |

2010 |

Adição de amido e adição de água |

Rio Grande do Sul |

| Leite UHT |

2010 |

Adição de soro, proveniente do processamento do queijo |

São Paulo |

| Leite UHT |

2010 |

Adição de soro, proveniente do processamento do queijo |

Amazonas |

| Leite UHT |

2010 |

Adição de soro, proveniente do processamento do queijo |

Sergipe |

| Leite em pó |

2008 |

Adição de de soro e açúcar |

Paraná |

| Leite UHT |

2007 |

Adição de soda cáustica e de peróxido de hidrogênio |

Minas Gerais |

Fonte: Google Notícias

Casos de fraudes em leite e derivados no Brasil relatados na literatura científica

| Produto |

Ano |

Fraude |

Local |

Referência |

| Leite Pasteurizado |

2017 |

Adição de água |

Paraiba |

Silva et al.,2017 |

| Leite Pasteurizado Integral |

2014 |

Adição de água, desnate, adição de reconstituintes e de conservantes |

Parana |

Mareze, 2015 |

| Leite UHT |

2014 |

Adição de amido e hidróxido de sódio |

Rio Grande do Sul |

Rosa et al.,2015 |

| Mussarela de Búfala |

2013/2014 |

Adição de leite de vaca |

São Paulo |

Souza,2015 |

| Leite in natura |

2012 |

Adição de água e remoção de gordura |

Parana |

Montanhini e Hein,2013 |

| Queijo de cabra frescal |

2011/2010 |

Adição de leite de vaca |

Rio de Janeiro |

Golinelli et al., 2014 |

| Leite UHT |

2010 |

Adição de urina, formaldeído, peróxido de hidrogênio e cloro |

Brasil |

Souza et al.,2011 |

| Leite Pasteurizado Integral |

2010 |

Adição de água, peróxido de hidrogênio e sacarose |

Distrito Federal |

Rosa-Campos et al., 2011 |

| Leite in natura |

2010 |

Adição de água e remoção de gordura |

Parana |

Ribeiro, Beloti, Silva e Tamanini,2013 |

| Leite in natura |

2009 |

Adição de água |

Janaúba |

Caldeira et al., 2010 |

| Leite pasteurizado integral |

2009 |

Adição de água |

Maranhão |

Santos et al., 2011 |

| Leite in natura |

2008 |

Adição de água |

Paraíba |

Amaral e Santos, 2011 |

| Leite em pó |

2008 |

Outras gorduras e óleos não lácteos: óleo de soja, óleo de palma, óleo de soja hidrogenado e gordura animal (sebo de vaca e banha de porco) |

Brasil |

Garcia et al., 2012 |

| Queijo Parmesão |

– |

Adição de Amido |

Paraná |

Ribeiro et al., 2012 |

| Leite Pasteurizado, UHT e em pó |

– |

Adição de hidróxido de sódio |

Brasil |

Buzzo et al., 2015 |

| Queijo Parmesão |

– |

Adição de substância não amilácea e não proteica, como uma goma ou uma fibra |

Paraná |

Gomes et al., 2015 |

| Queijo de Búfala |

– |

Adição de leite de vaca |

Norte do Brasil |

Moraes,2015 |

| Queijo Prato e Mussarela |

– |

Adição de Amido |

São Paulo |

Teixeira et al., 2014

|

Cenário mundial

A fraude do leite sempre ocorreu ao longo da história e continua a ser uma questão global séria. Essa fraude geralmente está relacionada ao leite bovino e bubalino, uma vez que são a maioria da produção de leite em todo o mundo. Produtos lácteos fraudados podem ser encontrados em muitas regiões do mundo. Os países com os maiores escândalos envolvendo fraude em leite são a Índia, onde os casos de fraude chegam a quase 70% do leite consumido no país e a China, onde o maior escândalo de fraude em leite aconteceu em 2008, quando foi descoberta a adição de melamina em leite em pó. A melamina é um plastificante usado na fabricação de produtos de plástico e imita proteínas de alta qualidade em testes comuns de controle de qualidade de proteínas.

Inversamente, em países desenvolvidos há uma preocupação muito menor com a fraude do leite. A União Europeia (EU) tem um dos mais altos padrões de segurança de alimentos do mundo e, portanto, os casos de fraude no leite e derivados são raros. O RASFF – o Sistema de Alerta Rápido para os Géneros Alimentícios e Alimentos para Animais (Rapid Alert System for Food and Feed) fornece informações quando são detectados riscos para a saúde pública na cadeia alimentar e, como tal, fornece detalhes sobre os casos de fraude no leite ocorridos na UE. Da mesma forma, os EUA aplicam padrões elevados de segurança de alimentos, e isso, juntamente com suas cadeias de suprimentos e monitoramento da qualidade do produto, reduziu enormemente o risco de fraude no leite.

Casos de fraude em leite e derivados no mundo

| Produto |

Ano |

Fraude |

País |

| Mussarela de Búfala |

2019 |

Mistura de leite de diferentes espécies |

Reino Unido |

| Leite in Natura |

2019 |

Alegação de orgânico no rótulo |

Estados Unidos |

| Leite em pó |

2019 |

Adição de leite de soja |

México |

| Leite in Natura |

2019 |

Adição de Ureia e água |

Paquistão |

| Leite in Natura |

2018 |

Adição de ureia, óleo vegetal e detergente |

Índia |

| Queijo caprino |

2018 |

Mistura de leite de diferentes espécies |

Espanha |

| Leite in Natura |

2018 |

Roubo |

Argentina |

| Leite in Natura |

2017 |

Adição de ureia, óleo vegetal e detergente |

Índia |

| Leite in Natura |

2017 |

Alegação de orgânico no rótulo |

Estados Unidos |

| Manteiga |

2017 |

Mistura de leite de diferentes espécies |

Índia |

| Queijo e derivados |

2015 |

Roubo |

Rússia |

| Leite e derivados |

2014 |

Alegações falsas no rótulo |

Itália |

| Leite in Natura |

2014 |

Adição de água e detergente |

Paquistão |

| Mussarela de Búfala |

2014 |

Mistura de leite de diferentes espécies |

Itália |

| Leite e derivados |

2014 |

Adição de gorduras estranhas |

Rússia |

| Leite in Natura |

2014 |

Over-run |

Irlanda |

| Leite in Natura |

2013 |

Mistura de leite de diferentes espécies |

China |

| Leite in Natura |

2012 |

Venda de leite UHT como leite pasteurizado |

Reino Unido |

| Queijo parmesão |

2012 |

Adição de celulose |

Estados Unidos |

| Leite in Natura |

2011 |

Adição de água e soro |

Espanha |

| Leite em pó |

2011 |

Adição de proteína hidrolisada de couro |

China |

| Leite em pó |

2011 |

Adição de glicose |

Índia |

| Mussarela de Búfala |

2010 |

Mistura de leite de diferentes espécies |

Itália |

| Leite em pó |

2010 |

Adição de melamina |

China |

| Leite in Natura |

2008 |

Adição de ureia, óleo vegetal e detergente |

Índia |

| Leite em pó |

2008 |

Adição de melamina |

China |

Fonte: Google Notícias

Impactos na Saúde Pública

A fraude em alimentos é um risco para a saúde pública, principalmente em relação à diminuição do seu valor nutricional. Em muitos casos, o adulterante pode ser uma substância inofensiva – possivelmente outro ingrediente alimentar. Entretanto podem ser adicionados adulterantes não convencionais inesperados e sem controle. Geralmente a inserção de um ingrediente impróprio para o consumo, um aditivo não aprovado ou um alérgeno conhecido podem trazer consequências para a saúde.

Os produtos químicos e outros contaminantes utilizados como adulterantes no leite têm uma ampla gama de efeitos agudos e crônicos na saúde. A adição de cloreto de sódio (sal comum) no leite pode ser problemática para aqueles que têm hipertensão, problemas cardíacos, doenças renais ou hepáticas crônicas. Se o leite é adulterado com açúcar, isso pode contribuir para problemas nos diabéticos pela elevação dos níveis de açúcar no sangue. A adição de água ao leite diminui seu valor nutricional.

O formol é altamente tóxico para humanos em pequenas quantidades e é classificado como carcinogênico. Sua ingestão pode induzir intoxicação aguda, causando irritação, dermatite, dores de cabeça, tonturas, lacrimejamento dos olhos, espirros e tosse, e até mesmo o desenvolvimento de asma alérgica. O peróxido de hidrogênio danifica as células gastrointestinais, que podem levar à gastrite, inflamação do intestino e diarreia sanguinolenta.

Alguns detergentes podem causar intoxicação alimentar e complicações gastrointestinais. O cloro causa baixa pressão arterial, náusea, vômito e dor abdominal. A presença de ureia pode causar graves problemas de saúde humana, como visão prejudicada, diarreia e mau funcionamento dos rins. A melamina tem baixa toxicidade aguda por via oral, mas a exposição excessiva em animais e seres humanos causa cálculos urinários, cristalúria e insuficiência renal aguda.

Impactos na Segurança de Alimentos

Segundo a literatura, a fraude de alimentos é um ato intencional de ganho econômico, enquanto um incidente em segurança de alimentos é um ato não intencional com dano não intencional. De um modo geral, a fraude no leite resulta na redução da qualidade e não na sua segurança.

Porém, a fraude, além de prejudicar os consumidores, pode causar doenças e até a morte, gerando então um incidente em segurança de alimentos. Um exemplo foi o escândalo do leite chinês em 2008. O leite e a fórmula infantil estavam contaminados com melamina. Isso afetou cerca de 300.000 pessoas, incluindo bebês.

Assim, as ameaças de fraude podem ser consideradas mais arriscadas do que as ameaças tradicionais de segurança de alimentos, uma vez que os contaminantes não são convencionais. No caso do leite, as fraudes podem aumentar os riscos relacionados à segurança de alimentos e diminuir a qualidade nutricional pela adição de substâncias nocivas e por más condições de higiene.

Referências

Abrantes MR, Campêlo CS, Silva JBA. Fraude em leite: Métodos de detecção e implicações para o consumidor. Revista do Instituto Adolfo Lutz. São Paulo, 2014; 73(3):244-51.

AMARAL, Carlos RS do; SANTOS, Esmeralda P. dos. Leite cru comercializado na cidade de Solânea, PB: caracterização físico-química e microbiológica. Revista Brasileira de Produtos Agroindustriais, v. 13, n. 1, p. 7-13, 2011.

Breitenbach, R.; Rodrigues, H.; Brandão, J. B. Whose fault is it? Fraud scandal in the milk industry and its impact on product image and consumption–The case of Brazil. Food research international, v. 108, p. 475-481, 2018.

BUZZO, Márcia Liane et al. Teores de sódio em leites industrializados consumidos no Brasil. Revista do Instituto Adolfo Lutz. v. 74, n. 1, p. 12-20, 2015.

CALDEIRA, Luciana Albuquerque et al. Caracterização do leite comercializado em Janaúba-MG. Alimentos e Nutrição (Brazilian Journal of Food and Nutrition), v. 21, n. 2, p. 191-196, 2010.

GARCIA, Jerusa Simone et al. Bovine milk powder adulteration with vegetable oils or fats revealed by MALDI-QTOF MS. Food chemistry, v. 131, n. 2, p. 722-726, 2012.

GOLINELLI, L. P. et al. Sensory analysis and species-specific PCR detect bovine milk adulteration of frescal (fresh) goat cheese. Journal of dairy science, v. 97, n. 11, p. 6693-6699, 2014.

GOMES, Fernanda Duarte et al. Avaliação da composição química em queijo parmesão comercializado em Paranavaí–Paraná. Revista do Instituto de Laticínios Cândido Tostes, v. 70, n. 4, p. 185-191, 2015.

Handford, C.E.; Campbell, K.; Elliott, C. T. Impacts of milk fraud on food safety and nutrition with special emphasis on developing countries. Comprehensive Reviews in Food Science and Food Safety, v. 15, n. 1, p. 130-142, 2016.

Manning, L. Food fraud: Policy and food chain. Current Opinion in Food Science, v. 10, p. 16-21, 2016.

MONTANHINI, Maike Taís Maziero et al. Teor de umidade e presença de amido em queijo tipo parmesão ralado. Revista Brasileira de Higiene e Sanidade Animal, v. 9, n. 3, p. 380-385, 2015.

MONTANHINI, Maike Taís Maziero; HEIN, Karolina Kubisse. Qualidade do leite cru comercializado informalmente no município de Piraí do Sul, Estado do Paraná, Brasil. Revista do Instituto de Laticínios Cândido Tostes, v. 68, n. 393, p. 10-14, 2013.

MORAES, Carina Martins. Detecção de fraude em amostras comerciais de queijo bubalino por adição de leite bovino por meio da técnica de Reação em Cadeia da Polimerase (PCR) multiplex. Rev Inst Adolfo Lutz, v. 74, n. 1, p. 21-9, 2015.

Poonia, A. et al. Detection of adulteration in milk: A review. International Journal of Dairy Technology, v. 70, n. 1, p. 23-42, 2017.

Ribeiro, J. C. et al.; Avaliação da qualidade microbiológica e físicoquímica do leite cru refrigerado produzido na região de Ivaiporã, Paraná. Revista do Instituto de Laticínios Cândido Tostes, v. 68, n. 392, p. 5-11, 2013.

RIBEIRO, Jéssica Caroline Bigaski et al. Qualidade físico-química e microbiológica do queijo parmesão ralado comercializado em Ponta Grossa, Paraná. Revista do Instituto de Laticínios Cândido Tostes, v. 67, n. 387, p. 21-29, 2012.

ROSA, Leonardo Souza et al. Avaliação da qualidade físico-química do leite ultra pasteurizado comercializado no município de Erechim–RS. Vigilância Sanitária em Debate: Sociedade, Ciência & Tecnologia, v. 3, n. 2, p. 99-107, 2015.

ROSA-CAMPOS, Andréia Alves et al. Avaliação físico-química e pesquisa de fraudes em leite pasteurizado integral tipo ‘c’ produzido na região de Brasília, distrito federal. Revista do Instituto de Laticínios Cândido Tostes, v. 66, n. 379, p. 30-34, 2011.

SANTOS, N. A. F. et al. Avaliação da composição e qualidade físico-química do leite pasteurizado padronizado comercializado na cidade de São Luís, MA. Arquivos do Instituto Biológico, v. 78, n. 1, p. 109-113, 2011.

SILVA, George Wagner Nóbrega; OLIVEIRA, Mayara Pereira. Avaliação físico-química de leite in natura comercializado informalmente no sertão paraibano. Revista Principia, v. 1, n. 35, p. 34-41, 2017.

Spink, J. and Moyer, DC. Understanding and Combating Food Fraud [Cover Story], Food Technology magazine, Volume 67, Number 1, pp. 30-35, 2013.

Spink, J.; Moyer, D. C.; Defining the public health threat of food fraud. Journal of Food Science, v. 76, n. 9, p. R157-R163, 2011.

SOUZA, Gisele Oliveira de. Mozzarella de búfala no mercado varejista de São Paulo: avaliação da qualidade sanitária e da autenticidade do queijo. 2015. Tese de Doutorado. Universidade de São Paulo.

SOUZA, Simone S. et al. Monitoring the authenticity of Brazilian UHT milk: A chemometric approach. Food chemistry, v. 124, n. 2, p. 692-695, 2011.

TEIXEIRA, Matheus Valadares et al. Detecção Da Presença de Amido em Queijos do Tipo Prato e Mozarela Presence Detection Of Starch In Mozzarella And “Prato” Cheeses.Science In Health maio-ago, v. 5, n. 2, p. 79-85, 2014.

Tibola, C. S. et al. Economically Motivated Food Fraud and Adulteration in Brazil: Incidents and Alternatives to Minimize Occurrence. Journal of food science, v. 83, n. 8, p. 2028-2038, 2018.

15 min leituraA fraude de alimentos (food fraud) é uma questão séria que tem sido alvo de investigações nos últimos anos, sendo uma preocupação em segurança de alimentos e saúde pública. O […]