Como podemos ver no post “Cloro x Ozônio na Indústria de alimentos”, é permitido usar o ozônio como sanitizante na água e ele é 325 vezes mais rápido que o cloro a um custo similar.

Mas é só como sanitizante que se usa o ozônio?

Não. Ele tem várias outras aplicações na indústria de alimentos:

1. Na ETA – Estação de Tratamento de Água, para reduzir cor aparente, turbidez, metais pesados, pesticidas e material orgânico para que a água atinja os padrões de potabilidade necessários ao processamento de alimentos;

2. Na ETE – Estação de Tratamento de Efluentes, para reduzir DBO, DQO, cor aparente, turbidez, metais pesados, pesticidas, material orgânico e resíduos químicos específicos para que o efluente atinja os padrões exigidos pelos órgãos ambientais no Brasil para ser lançado na rede de esgoto ou nos rios e outros corpos de água;

3. Na redução de INSETOS nas matérias primas, produtos e processos das indústrias de alimentos;

4. Na redução de PESTICIDAS das matérias primas usadas na indústria de alimentos para que atendam aos LMRs – Limites Máximos de Resíduos, permitidos por lei no Brasil e no mundo

5. Na redução de MICOTOXINAS das matérias primas e produtos das indústrias de alimentos;

Vamos detalhar um pouco mais sobre cada uma dessas aplicações do ozônio.

- Na ETA – Estação de Tratamento de Água

Esta aplicação foi bem explorada no artigo “Cloro x Ozônio na Indústria de alimentos” já mencionado acima.

- Na ETE – Estação de Tratamento de Efluentes

O efluente proveniente de algumas operações de processamento de alimentos pode estar fortemente contaminado com material orgânico e resíduos químicos diversos.

Pesquisas demonstraram que uma degradação eficiente de contaminantes pode ser alcançada por meio da aplicação direta do ozônio em efluentes.

No Brasil os efluentes só podem ser lançados em corpos de água se atenderem aos parâmetros da resolução 430 de 2011 do CONAMA – Conselho Nacional do Meio Ambiente, pois seu descarte sem o tratamento adequado pode implicar em riscos para a saúde humana, além da degradação do meio ambiente. Isso porque, dependendo do setor de atuação, esses resíduos líquidos podem conter nível de material orgânico acima do permitido, o que aumentaria o consumo de oxigênio do corpo d´água, causando mortes dos peixes e demais seres aeróbios. Também pode conter pesticidas e outros contaminantes químicos provenientes de limpeza e desinfeção, resíduos de aditivos e coadjuvantes de processo danosos à nossa saúde e ao meio ambiente. O ozônio, com seu alto poder oxidante, degrada e desmonta essas moléculas trazendo o efluente aos padrões legais. Se o efluente tiver metais pesados como cádmio, cromo, manganês e níquel, o ozônio precipita-os, retirando-os da solução e permitindo que sejam retidos pelos filtros.

- Na redução de INSETOS

Antes de mais nada, você pode estar se perguntando, mas sanitização não diz respeito a insetos? Não. Sanitização consiste em reduzir microrganismos críticos para a saúde pública em níveis considerados seguros. Então vamos falar em fumigação de insetos. Insetos consomem os alimentos, depreciam sua qualidade e podem trazer microrganismos.

A fumigação é um tipo de controle de pragas gasoso usado para controle de insetos (pragas) vivos presentes em produtos agrícolas. O ozônio tem grande eficácia sobre os insetos.

Veja na tabela abaixo a relação dos insetos mais comuns encontrados em grãos armazenados e a respectiva porcentagem de mortalidade sob tratamento com ozônio.

| Grãos | Insetos alvos | Concentração do Ozônio | Tempo de exposição | Mortalidade | Referência |

| Grão armazenado | Duas espécies de Tribolium spp. (Coleoptera: Tenebrionidae) | 45 ppmv | 6.5 h | 100% | 6 |

| Mistura de farinha/ fubá de milho | Oryzaephilus surinamensis (L) | 5 ppm | 3 e 5 dias | 100% | 7 |

| Grãos armazenados | Tribolium confusum Tribolium castaneum e Sitophilus zeamais (Adulto) | 50 ppmv | 3 dias | 100% | 7 |

| Milho | T. castaneum (TC) Sitophilus zeamais (SZ) P. interpunctella (PI) | 25 ppmv | 5 dias | 91,4% (TC) 99,9% (SZ) 77,0% (PI) | 8 |

| Milho | Adulto- T. castaneum,

Adulto- S. zeamais, e Larva– P. interpuntella |

50ppmv | 3 dias | 92-100% | 8 |

| Milho | Sitophilus zeamais. | 50 ppm de ozônio (8L min-1) | 48 h | 100% | 9 |

| Milho | Adultos de S. zeamais e T. castaneum | 50 mg kg 1 | 23,76 e 64,19 h | 95% | 10 |

| Trigo | Sitophilus oryzae (L.) – adultos | 25 e 50 ppmv | 4 e 2 dias | 100% | 11 |

| Trigo | Tribolium castaneum-adultos | 70 ppmv. | 4 dias | 100% | 12 |

| Trigo | Ovos de P. interpunctella,

S. zeamais-adulto e S. oryzae-adulto |

1800 ppm | 180, 120 e 60 min | 100% | 13 |

| Trigo | Ephestia kuehniella (EK) e Tribolium confusum (TC) | 13,88 mg/L | Tratamento de liberação de ozônio com intervalo de 30 min por 5 h | 90-100% (L, P e A de EK) 72,6% (L) 1,3-22,7% (E, P e A de TC) | 14 |

| Feijão-caupi | Adultos de Callosobruchus maculatus

Pupa |

500 ppmv | 274,40 min

1.816,54 min |

100%

100% |

15 |

- PESTICIDAS das matérias primas usadas na indústria de alimentos para que atendam aos LMRs – Limites Máximos de Resíduos, permitidos por lei no Brasil e no mundo

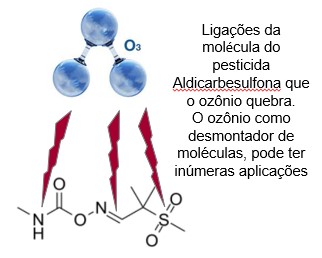

Entre os diversos métodos aplicados para a degradação de resíduos de agrotóxicos usuais, o tratamento químico com ozônio gasoso ou água ozonizada é uma tecnologia emergente com grande potencial e diversas vantagens. Muitas pesquisas têm sido realizadas com o ozônio gasoso para remoção de resíduos de agrotóxico em vegetais, frutas e grãos de cereais.

Veja na tabela abaixo os resultados da degradação de resíduos de agrotóxicos em alguns alimentos pelo ozônio:

| Grãos tratados | Tipo de toxicidade dos pesticidas | Condições de tratamento | Nível de redução | Referência |

| Milho | Pirimifos-metila | 0,86 mg L -1 de ozônio gasoso, 60 min | > 91% | 22 |

| Trigo | Pirimifos-metila | 60 mol mol 1 de ozônio gasoso, 30 min | 71,1% | 21 |

| Deltametrina e Fenitrothion | 60 mol mol 1 de ozônio por 60, 120 e 180 min | 67,5%, 88,1% e 89,8% | 21 | |

| Arroz | Bifentrina e deltametrina | 3 mg L 1 e fluxo contínuo de 1,0 L min 1por períodos definidos de até 10 h. | 91,9% – Bifentrina

92,7% – Deltametrina |

23

|

A eficiência do ozônio gasoso na degradação de resíduos de agrotóxicos deve-se em grande parte à sua capacidade de reagir com estruturas moleculares contendo ligações duplas, como compostos aromáticos e aminas.

- Na redução de MICOTOXINAS das matérias primas e produtos das indústrias de alimentos

As micotoxinas são metabólitos secundários produzidos por uma grande variedade de espécies de fungos que causam as perdas nutricionais e a ingestão de alimentos que contenham micotoxinas pode causar graves efeitos sobre a saúde animal e humana.

O tratamento com ozônio gasoso tem demonstrado eficiência em reduzir contaminação por aflatoxina B1 em figos secos e patulina em sucos de maçã.

O ozônio também é útil na detoxificação e eliminação de micotoxinas em grãos de amendoim, milho, trigo e ração para aves.

Entretanto, dependendo do tipo e quantidade de micotoxina já formada e do alimento, não se consegue reduzir ao nível aceitável sem afetar algo no alimento e, como os fungos Alternaria sp., Aspergillus sp., Aureobasidium sp., Cladosporium sp., Geotrichum sp., Mucor sp., Penicillium brevicompactum, Stachybotris chartarium, Trichoderma viride, Ulocladium sp., Botrytis cinerea, Fusarium verticillioides e Colletotrichum magna já demonstraram serem sensíveis ao ozônio em vários estudos efetuados, a melhor estratégia é reduzir ou eliminar esses fungos bem no comecinho de seu aparecimento. Existem formas de aplicação do ozônio imediatamente após a colheita ou mesmo antes da colheita, em casas de vegetação ou descontaminar o solo dos canteiros.

Literatura citada

- HUANG, C.P., DONG, C. AND TANG, W.Z. (1993) ADVANCED CHEMICAL OXIDATION: ITS PRESENT ROLE AND FUTURE POTENTIAL IN HAZARDOUS WASTE TREATMENT, WASTE MANAGEMENT, 13(5/7): 361–77.

- RICE, R.G. (1986) APPLICATION OF OZONE IN WATER AND WASTEWATER TREATMENT, IN RICE, R.G., BOLLYKY L.J. AND LACY, W.J. (EDS) ANALYTICAL ASPECTS OF OZONE TREATMENT OF WATER AND WASTEWATER, CHELSEA, MI: LEWIS PUBLISHERS, PP. 7–26

- USHARANI, K., MUTHUKUMAR, M., & KADIRVELU, K. (2012). EFFECT OF PH ON THE DEGRADATION OF AQUEOUS ORGANOPHOSPHATE (METHYLPARATHION) IN WASTEWATER BY OZONATION

- BELTRAN, F.J. (2004) OZONE REACTION KINETICS FOR WATER AND WASTEWATER SYSTEM, NEW YORK, NY: CRC PRESS CLL.

- EVANS, F.L. (1972) OZONE IN WATER AND WASTEWATER TREATMENT, ANN ARBOR, MI: ANN ARBOR SCIENCE PUBLISHERS.

- ERDMAN, H. E. (1980). OZONE TOXICITY DURING ONTOGENY OF TWO SPECIES OF FLOUR BEETLES, TRIBOLIUM CONFUSUM AND T. CASTANEUM. ENVIRONMENTAL ENTOMOLOGY, 9(1), 16-17.

- MASON, LINDA J., C. P. WOLOSHUK, AND D. E. MAIER. “EFFICACY OF OZONE TO CONTROL INSECTS, MOLDS, AND MYCOTOXINS.” IN INTERNATIONAL CONFERENCE ON CONTROLLED ATMOSPHERE AND FUMIGATION IN STORED PRODUCTS, ED BY DONAHAYE EJ, NAVARRO, S., VARNAVA, A., PRINTCO, LTD, NICOSIA, CYPRUS, PP. 665-670. 1997.

- KELLS, STEPHEN A. ET AL. EFFICACY AND FUMIGATION CHARACTERISTICS OF OZONE IN STORED MAIZE. JOURNAL OF STORED PRODUCTS RESEARCH, V. 37, N. 4, P. 371-382, 2001.

- FARONI, LRD, PEREIRA, AM, SOUSA, AH, SILVA, MTC, & URRICHI, WI (2007). INFLUENCE OF MAIZE GRAIN MASS TEMPERATURE ON OZONE TOXICITY TO SITOPHILUS ZEAMAIS (COLEOPTERA: CURCULIONIDAE) AND ON THE QUALITY OF OIL EXTRACTED FROM OZONIZED GRAINS. AT THE IOA CONFERENCE AND EXHIBITION (VOL. 1, PP. 1-6). VALENCIA: IOA.

- ROZADO, A.F., FARONI, L.R., URRUCHI, W.M., GUEDES, R.N. AND PAES, J.L., 2008. OZONE APPLICATION AGAINST SITOPHILUS ZEAMAIS AND TRIBOLIUM CASTANEUM ON STORED MAIZE. REVISTA BRASILEIRA DE ENGENHARIA AGRÍCOLA E AMBIENTAL, 12(3), PP.282-285.

- BONJOUR, EL, JONES, CL, NOYES, RT, HARDIN, JA, BEEBY, RL, ELTISTE, DA, & DECKER, S. (2008). EFICÁCIA DO OZÔNIO CONTRA INSETOS–PRAGA EM TRIGO ARMAZENADO EM CAIXAS DE AÇO PARA GRÃOS. IN PROCEEDINGS OF THE 8TH INTERNATIONAL CONFERENCE ON CONTROLLED ATMOSPHERE AND FUMIGATION IN STORED PRODUCTS (PP. 522-529).

- BONJOUR, EL, OPIT, GP, HARDIN, J., JONES, CL, PAYTON, ME E BEEBY, RL, 2011. EFICÁCIA DA FUMIGAÇÃO COM OZÔNIO CONTRA AS PRINCIPAIS PRAGAS DE GRÃOS EM TRIGO ARMAZENADO. JOURNAL OF ECONOMIC ENTOMOLOGY, 104 (1), PP.308-316.

- MCDONOUGH, MARISSA X. ET AL. OZONE APPLICATION IN A MODIFIED SCREW CONVEYOR TO TREAT GRAIN FOR INSECT PESTS, FUNGAL CONTAMINANTS, AND MYCOTOXINS. JOURNAL OF STORED PRODUCTS RESEARCH, V. 47, N. 3, P. 249-254, 2011

- I?IKBER, A. A., & ÖZTEKIN, S. (2009). COMPARISON OF SUSCEPTIBILITY OF TWO STORED–PRODUCT INSECTS, EPHESTIA KUEHNIELLA ZELLER AND TRIBOLIUM CONFUSUM DU VAL TO GASEOUS OZONE. JOURNAL OF STORED PRODUCTS RESEARCH, 45(3), 159-164.

- PANDISELVAM, R., THIRUPATHI, V., MOHAN, S., VENNILA, P., UMA, D., SHAHIR, S., & ANANDAKUMAR, S. (2019). GASEOUS OZONE: A POTENT PEST MANAGEMENT STRATEGY TO CONTROL CALLOSOBRUCHUS MACULATUS (COLEOPTERA: BRUCHIDAE) INFESTING GREEN GRAM. JOURNAL OF APPLIED ENTOMOLOGY, 143(4), 451-459.

- IKEURA, H.; KOBAYASHI, F.; TAMAKI, M. REMOVAL OF RESIDUAL PESTICIDE, FENITROTHION, IN VEGETABLES BY USING OZONE MICROBUBBLES GENERATED BY DIFFERENT METHODS. JOURNAL OF FOOD ENGINEERING, V. 103, N. 3, P. 345-349, 2011.

- SOUZA, LAUANA PELLANDA ET AL. OZONE TREATMENT FOR PESTICIDE REMOVAL FROM CARROTS: OPTIMIZATION BY RESPONSE SURFACE METHODOLOGY. FOOD CHEMISTRY, V. 243, P. 435-441, 2018

- HELENO, F. F., DE QUEIROZ, M. E. L., NEVES, A. A., FREITAS, R. S., FARONI, L. R. A., & DE OLIVEIRA, A. F. (2014). EFFECTS OF OZONE FUMIGATION TREATMENT ON THE REMOVAL OF RESIDUAL DIFENOCONAZOLE FROM STRAWBERRIES AND ON THEIR QUALITY. JOURNAL OF ENVIRONMENTAL SCIENCE AND HEALTH, PART B, 49(2), 94-101

- RODRIGUES, ALESSANDRA APARECIDA ZINATO ET AL. USE OF OZONE AND DETERGENT FOR REMOVAL OF PESTICIDES AND IMPROVING STORAGE QUALITY OF TOMATO. FOOD RESEARCH INTERNATIONAL, P. 108626, 2019

- SAVI, G.D.; PIACENTINI, K.C.; BORTOLOTTO T.; SCUSSEL, V.M. DEGRADATION OF BIFENTHRIN AND PIRIMIPHOS–METHYL RESIDUES IN STORED WHEAT GRAINS (TRITICUM AESTIVUM L.) BY OZONATION. FOOD CHEMISTRY, N.203, P.246–251, 2016

- SAVI, GD, PIACENTINI, KC E SCUSSEL, VM, 2015. REDUÇÃO DE RESÍDUOS DE DELTAMETRINA E FENITROTION EM GRÃOS DE TRIGO ARMAZENADOS PELO OZÔNIO GASOSO. JOURNAL OF STORED PRODUCTS RESEARCH, 61, PP.65-69.

- FREITAS, ROMENIQUE DA SILVA ET AL. DEGRADATION KINETICS OF PIRIMIPHOS–METHYL RESIDUES IN MAIZE GRAINS EXPOSED TO OZONE GAS. JOURNAL OF STORED PRODUCTS RESEARCH, V. 74, P. 1-5, 2017.

- AVILA, MARIANE BR ET AL. OZONE AS DEGRADATION AGENT OF PESTICIDE RESIDUES IN STORED RICE GRAINS. JOURNAL OF FOOD SCIENCE AND TECHNOLOGY, V. 54, N. 12, P. 4092-4099, 2017

- VON GUNTEN, U. (2003). OZONATION OF DRINKING WATER: PART I. OXIDATION KINETICS AND PRODUCT FORMATION. WATER RESEARCH, 37(7), P. 1443-1467

- ZORLUGENÇ, B. ET AL., THE INFLUENCE OF GASEOUS OZONE AND OZONATED WATER ON MICROBIAL FLORA AND DEGRADATION OF AFLATOXIN B1 IN DRIED FIGS. FOOD AND CHEMICAL TOXICOLOGY, V. 46, N. 12, P. 3593-3597, 2008.

- CATALDO, F. OZONE DECOMPOSITION OF PATULIN-A MICOTOXIN AND FOOD CONTAMINANT. OZONE: SCIENCE AND ENGINEERING, V. 30, N.3, P. 197-201, 2008

- ALENCAR, ERNANDES RODRIGUES ET AL. EFFICACY OF OZONE AS A FUNGICIDAL AND DETOXIFYING AGENT OF AFLATOXINS IN PEANUTS. JOURNAL OF THE SCIENCE OF FOOD AND AGRICULTURE, V. 92, N. 4, P. 899-905, 2012.

- SAVI, GEOVANA D. ET AL. FUMONISINS B1 AND B2 IN THE CORN–MILLING PROCESS AND CORN–BASED PRODUCTS, AND EVALUATION OF ESTIMATED DAILY INTAKE. FOOD ADDITIVES & CONTAMINANTS: PART A, V. 33, N. 2, P. 339-345, 2016.

- TORLAK, E.; AKATA, I.; ERCI, F.; UNCU, A.T. USE OF GASEOU OZONE TO REDUCE AFLATOXIN B1 AND MICROORGANISMS IN POULTRY FEED. JOURNAL OF STORED PRODUCTS RESEARCH, V.68, P.44-49, 2016.

7 min leituraComo podemos ver no post “Cloro x Ozônio na Indústria de alimentos”, é permitido usar o ozônio como sanitizante na água e ele é 325 vezes mais rápido que o […]