A prevenção contra doenças alimentares começa sempre na cozinha! As doenças transmitidas por alimentos (DTA) ainda são a maioria das infecções causadas por bactérias e suas toxinas; vírus e parasitas. Sistemas de drenagem mal concebidos podem encarecer a limpeza, manutenção e ainda contaminar os alimentos.

As autoridades sanitárias de diversos países adotam medidas contra infrações sanitárias e, apesar dos contextos serem distintos, o objetivo é sempre mitigar a proliferação de patógenos.

Enxaguar o chão, por exemplo, é um procedimento corriqueiro e que ajuda a dispersar doenças escondidas dentro dos ralos, que podem ser pontos de acúmulo de sujidade. Simples, não? Nem tanto.

De acordo com o Ministério da Saúde, existem mais de 250 tipos de DTA e o Brasil ainda trava uma luta árdua para conscientizar sobre a importância da higienização adequada em ambientes de preparação de alimentos.

Nos Estados Unidos, os órgãos reguladores como o FDA (Food and Drug Administration) intensificaram as análises e anunciaram que neste ano de 2017 seus investigadores chegarão sem aviso prévio para realizar inspeções de segurança de alimentos.

Entre os procedimentos, vão verificar o detalhamento dos programas de segurança de alimentos das empresas; farão inspeção visual exaustiva das instalações, além de coletar amostragem microbiológica extensiva com foco em ingredientes, áreas de processamento do alimento e produtos terminados.

A estratégia fará com que os americanos, pela primeira vez, gerem por meio de seus órgãos reguladores um histórico de informações advindos das amostras recolhidas em superfícies de contato não alimentares, localizadas dentro da instalação.

A ideia é fazer um rastreamento dos tipos de contaminação presentes em ambientes de processamento de alimentos. A relação de correspondência deve ajudar a identificar a fonte original dessas doenças. Com esses dados, as autoridades sanitárias podem estudar enfermidades registradas, mas que permanecem sem solução.

Como vemos, a água cumpre papel vital na higienização não só das dependências físicas, como dos equipamentos, além de estar diretamente ligada ao consumo humano.

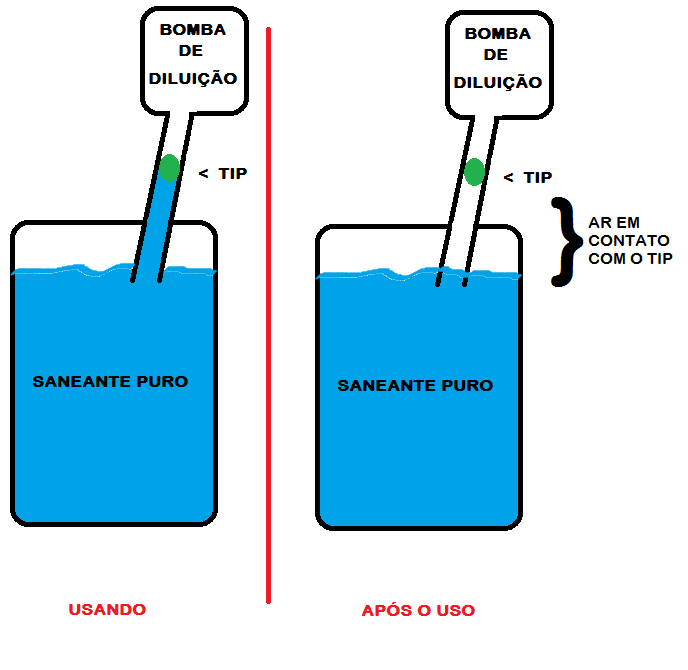

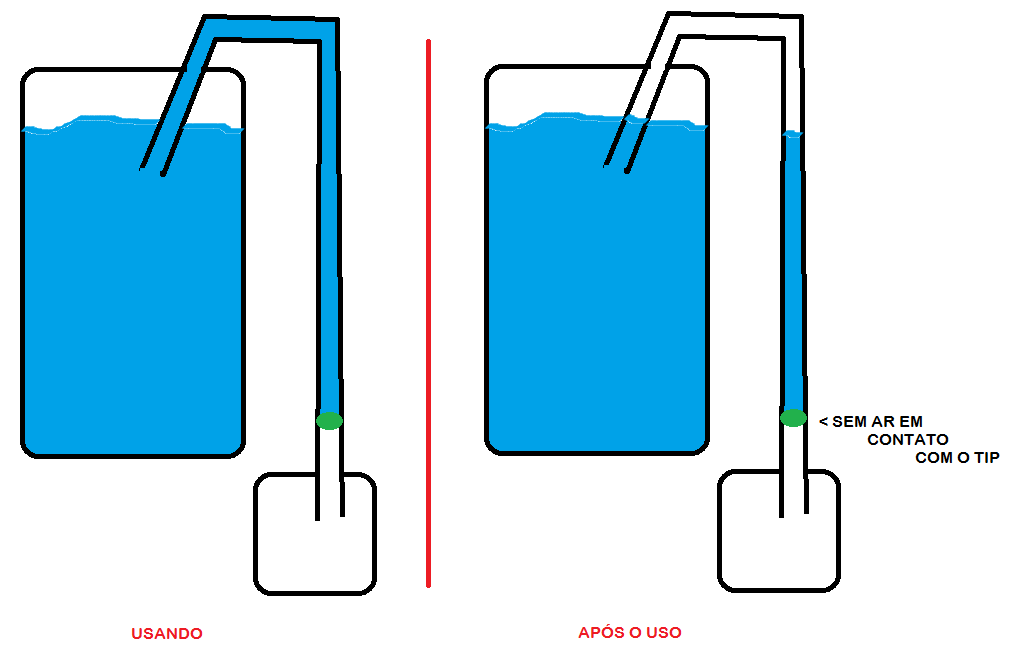

Em cozinhas e indústrias é preciso primar pela realização de um projeto técnico completo e adequado da drenagem da água, não só para que ela possa ser reutilizada, como descartada corretamente no ambiente.

No Brasil, em ambientes industriais, a responsabilidade sobre esse processo é das próprias indústrias que utilizam água em seus processos produtivos. A diminuição e o controle da proliferação de doenças depende, portanto, da adoção de bons hábitos, como a instalação de sistemas que incluam drenagem, o pré-tratamento de líquidos e a separação de gorduras.

Outra opção é a instalação de ralos sifonados, fabricados em aço inoxidável e que sejam projetados para não acumular sujeira, reduzindo efetivamente o odor no ambiente, e demandando menos trabalho e custo de limpeza.

O caminho é longo, mas o ciclo pode e deve ser virtuoso: cuidados simples, evoluindo sistematicamente no sentido de aumentar a segurança dos alimentos.

ACO Drenagem

Fonte: Food Safety Magazine

2 min leituraA prevenção contra doenças alimentares começa sempre na cozinha! As doenças transmitidas por alimentos (DTA) ainda são a maioria das infecções causadas por bactérias e suas toxinas; vírus e parasitas. […]