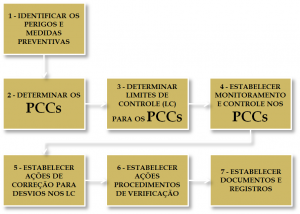

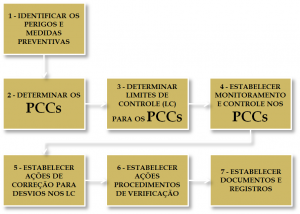

8 min leituraUma árvore decisória é uma ferramenta na forma de representação gráfica que ajuda bastante na tomada de decisões. Ela permite criar um caminho lógico de raciocínio e encontra bastante aplicação quando da elaboração dos Planos de HACCP, especialmente no “Princípio 2 – Determinação dos PCCs”, cujos demais princípios você pode relembrar no artigo “Sistema APPCC sem mistérios – Dicas para a elaboração e implementação.”

Há profissionais que preferem não trabalhar com árvores decisórias, uma vez que não são uma “obrigação” exigida pelas normas de gestão em food safety, entendendo que, uma vez que os conceitos de PCC estejam claros, isso já seria suficiente para realizar a sua identificação com precisão.

Por outro lado, há alguns profissionais, como eu, que preferem o uso de uma árvore decisória, especialmente porque:

- Ajuda a manter sempre a mesma lógica, portanto, a mesma interpretação conceitual;

- Serve como uma base para treinar membros das equipes multidisciplinares a alinharem conceitos;

- Facilita processos de auditoria, quando permite uma explicação simples da lógica que foi adotada na construção do Plano de HACCP, tornando-a menos subjetiva.

Árvores decisórias precisam ser simples e de fácil entendimento, práticas, e acima de tudo, a lógica utilizada na sua construção precisa fazer sentido para a organização, suas linhas industriais e seus produtos.

Evidentemente, uma árvore pode não atender a todos os processos existentes, encontrando limitações, pois a variabilidade de possibilidades encontrada nas diversas configurações de plantas industriais, considerando todas as variáveis como operações unitárias, tecnologias utilizadas, interações entre etapas, produtos diversos, etc, pode criar casos em que uma árvore decisória “dê um nó”.

Ainda assim, árvores decisórias podem ser muito úteis, e neste artigo apresento uma que tenho utilizado quando da elaboração de meus planos de HACCP.

Contudo, tenho na maioria dos casos elaborado Planos de HACCP atendendo aos protocolos da FSSC 22000, ou seja, que atendem a ISO 22000, a ISO/TS 22002-1 e o Esquema FSSC 22000 V5, e a ISO 22000 não pede apenas a identificação de PCCs, mas tem a particularidade de também indicar a necessidade da identificação daquilo que ela chama de PPROs.

Conceitualmente, para a FSSC 22000:

- PCC – Pontos Críticos de Controle – são etapas no processo em que medidas de controle são aplicadas para evitar ou reduzir um perigo significativo à segurança dos alimentos para um nível aceitável e definir limites críticos e medição que permitam a aplicação de correções.

- PPRO – Programa de Pré-requisito Operacional – são medidas de controle ou uma combinação de medidas de controle aplicadas para prevenir ou reduzir um perigo significativo para a segurança de alimentos a um nível aceitável e onde o critério de ação e medição ou observação possibilite o controle efetivo do processo e/ ou produto.

Quem quiser aprofundar o entendimento sobre as diferenças entre PCCs e PPROs, consulte os artigos 1) “Qual a diferença entre PCC, PPRO e PPR?” e 2) “PPRO e PCC: alguns conceitos presentes na nova versão da ISO 22004:2014.”

É interessante ressaltar que no HACCP “raiz” com base no Codex Alimentarius, muitos dos PPROs seriam considerados PCCs, já que lá não há esta distinção e o conceito de PPRO não existe.

Além disso, seja um PCC ou um PPRO, para a FSSC 22000 eles são tratados praticamente da mesma forma: precisam ter limites críticos ou critérios de controle estabelecidos respectivamente, estes devem ser validados, devem existir ações de correção em casos de desvio, e também, requerem medidas de verificação.

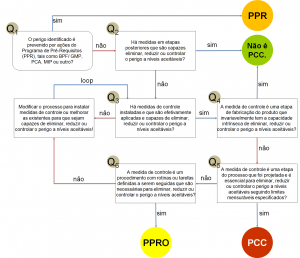

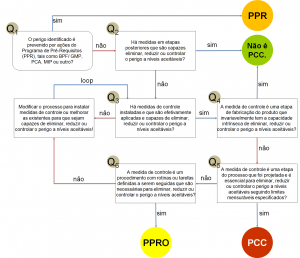

Por isso, tenho utilizado uma árvore decisória que contempla tanto PCCs quanto PPROs e que tem sido muito útil aos meus trabalhos. Gostaria de dividi-la com os colegas leitores do blog Food Safety Brazil, como segue:

Questão 1

A primeira pergunta deste modelo de árvore decisória questiona se um perigo pode ser controlado por ações de programas de pré-requisitos (PPRs), e se sim, então não é um PCC.

Veja que PPRs são condições básicas e atividades dentro da organização e ao longo da cadeia produtiva de alimentos para manter a segurança dos alimentos, o que depende da cadeia produtiva em que uma organização opera e do tipo de organização. PPRs podem incluir, mas não se limitam, os exemplos:

- BPF – Boas Práticas de Fabricação;

- BPH – Boas Práticas de Higiene;

- BPM – Boas Práticas de Manipulação;

- BPD – Boas Práticas de Distribuição;

- BPC – Boas Práticas de Comercialização;

- MIP – Manejo Integrado de Pragas;

|

- PCL – Programa de Controle de Alergênicos;

- POPs de limpeza e higienização.

- POPs de manejo de resíduos que previnam contaminação cruzada;

- POPs de manutenção preventiva ou preditiva;

- Sistemáticas de qualificação de fornecedores.

|

Como exemplo de funcionamento de um PPR para prevenir perigos potenciais apoiando planos de HACCP, indico a leitura dos artigos “Coleta seletiva e BPF de mãos dadas!” e “TPM a serviço da segurança dos alimentos.”

Questão 2

Se o perigo não é controlado por um PPR, então a árvore decisória pergunta se há medidas em etapas posteriores que são capazes de eliminar, reduzir ou controlar o perigo a níveis aceitáveis, partindo do pressuposto de que se há uma etapa depois, esta última será essencial, mas agora ainda não se trata de um PCC.

Questão 3

Numa próxima pergunta, a árvore decisória questiona se há medidas de controle instaladas e se são efetivas, ou seja, se elas existem, e uma vez existindo, se funcionam, se não são só “para inglês ver”.

Se não há medidas de controle instaladas ou se elas não são aplicadas se forma consistente, a árvore decisória informa que tais medidas precisam ou ser instaladas ou melhoradas, pois se há um perigo significativo, ele deve ser controlado, para só então se seguir adiante, ou fica-se preso num loop.

Se há um perigo significativo, de alguma forma ele precisa ser controlado!

A decisão sobre se uma medida de controle é ou não efetiva e eficaz deve ser realizada após coleta de fatos e dados provenientes do processo, como foi tratado no artigo “Você é um profissional Genba em Food Safety?“.

Questão 4

Uma vez que há medidas de controle, a árvore decisória pergunta se é uma etapa de fabricação do produto que invariavelmente tem a capacidade intrínseca de eliminar, reduzir ou controlar o perigo a níveis aceitáveis, portanto, onde independentemente de um monitoramento contínuo, o produto sempre sairá seguro.

Por exemplo, numa etapa de cozimento de balas, uma das variáveis mais importantes para o controle de qualidade é o tempo e temperatura que pode chegar a atingir até 145°C, expondo o produto a intenso calor, que claro, elimina microrganismos.

Mas neste caso, veja que o processo precisa de controle de temperatura pela perspectiva da qualidade percebida e não intrínseca que está associada à segurança dos alimentos, pois ultrapassa muito o necessário como limite crítico. A probabilidade de uma bala que passa por este processo naturalmente ter problemas microbiológicos é irrisória para não dizer impossível, além claro, da própria característica da bala como pressão osmótica agir como inibidor de crescimento microbiológico.

Então, se temos aqui um resposta sim, não é um PCC, caso contrário, segue-se adiante.

Questão 5

Aqui a árvore decisória questiona se a medida de controle é uma etapa do processo que foi projetada e é essencial para eliminar, reduzir ou controlar o perigo a níveis aceitáveis, seguindo limites mensuráveis especificados, o que configura um PCC típico.

Por exemplo, uma etapa de esterilização UHT onde se determina a letalidade (F0) pelo cálculo do binômio tempo e temperatura para redução em 12 logs de um patógeno de referência como o Clostridium sporogenes, uma bactéria anaeróbica que produz endósporos, portanto, de alta resistência tratando-se que produtos que não são de baixa acidez.

Neste cálculo de F0 chega-se a valores mensuráveis de tempo e temperatura mínimos a serem atendidos, requerendo monitoramento, registro, ações em casos de desvio e sistemática de verificação.

Portanto, há neste exemplo um limite crítico mensurável típico, cujo valor é o limitante que separa o que é aceitável daquilo que é inaceitável no que se refere ao controle do processo para garantir a segurança dos alimentos e bebidas, ou seja, a etapa de processo é caracterizada como um PCC.

Mas se a resposta não se encaixa nesta condição, vamos ainda mais adiante em nossa árvore decisória.

Questão 6

A árvore decisória faz ainda mais uma última pergunta, diga-se que específica para atender a FSSC 22000, sobre se a medida de controle é um procedimento com rotinas ou tarefas definidas a serem seguidas que são necessárias e essenciais para eliminar, reduzir ou controlar o perigo a níveis aceitáveis, o que configuraria, neste caso, um PPRO.

Para exemplificar, imagine uma peneira cujo elemento filtrante consiste em um cilíndrico de chapa de aço perfurada instalado antes de uma envasadora de suco, configurando uma última barreira para perigos físicos provenientes das matérias primas ou etapas anteriores e o produto que irá para o consumidor.

Para completar, vamos supor que exista um procedimento operacional determinando exatamente o que deve ser visto na peneira a cada intervalo de tempo X, tais como, se o elemento filtrante está bem fixado em seu suporte, se o diâmetro dos furos que foram estipulados para o produto condiz com o da chapa perfurada em questão, se não há amassamentos nas bordas que causem caminhos preferenciais para o suco passar desviando da chapa perfurada, se não está frouxa possibilitando deslocamentos, etc.

Imagine que se justifique a existência de tal procedimento porque este tipo de peneira pode efetivamente amassar, ou pode sobrecarregar com polpa de fruta ou goma mal diluída, aumentando pressão e se deslocar, ou algo deste tipo, ou que haja várias peneiras de tamanho diferente e é preciso se assegurar que será usada aquela que possui o diâmetro correto dos furos na chapa perfurada.

Neste caso temos um procedimento que precisa ser devidamente atendido, onde não há exatamente limites críticos de controle mensuráveis, mas uma rotina, uma tarefa a ser seguida, cujo propósito é garantir que a peneira certa foi instalada e que sua instalação foi feita da forma devida, podendo assim impedir que um perigo físico identificado previamente chegue à garrafa de suco, e temos neste caso então, um PPRO.

As diferenças…

Num PCC determina-se um limite crítico que delimita o aceitável do inaceitável para garantir alimentos ou bebidas seguras, enquanto que num PPRO temos um procedimento operacional que dita instruções a serem seguidas rigidamente, a fim de garantir a inocuidade.

Fora as diferenças conceituais, como já dito, num PPRO, assim como num PCC, é requerido que se faça monitoramento, registro, ações em casos de desvio e haja uma sistemática de verificação, ou seja, PCCs e PPROs são irmão gêmeos, porém, não univitelinos.

Loop

Mas claro, se a peneira é inviolável, robusta, não deforma ou amassa, tem um design que nunca permitirá falha, um encaixe à prova de erros (Poka Yoke), deslocamentos ou rupturas, neste casoé muito provável que não se trate de um PPRO.

Quando isso ocorrer e a resposta for um não nesta última questão, a árvore decisória como resposta induzirá a revisar se a medida de controle é realmente efetiva, e se for, pronto, retorna-se ao Q4, onde agora a resposta deve ser um “sim”, e não teremos nem um PCC e nem um PPRO.

Há que se tomar cuidado para não criar PCCs ou PPROs desnecessários, tendo precisão em sua identificação, evitando com isso a geração de burocracias que efetivamente não agreguem valor e tragam segurança, banalizando o que deve ser essencial.

Como disse ao longo do texto, não há árvores decisórias perfeitas e incontestáveis em todas as situações, por isso todas merecem alguns louvores e algumas críticas, mas esta apresentada tem me servido para a maioria dos casos, espero que possa ser útil aos leitores também.

Outro artigo relacionado com este tema, pelo qual você pode se interessar:

Visualização da postagem 10.263

8 min leituraUma árvore decisória é uma ferramenta na forma de representação gráfica que ajuda bastante na tomada de decisões. Ela permite criar um caminho lógico de raciocínio e encontra bastante aplicação […]