4 min leituraVocê já deve ter acompanhado aqui no Food Safety Brazil uma série de posts sobre o tema acrilamida. Porém, sabendo que há expectativa de que em 2018 a União Europeia estabeleça limites para este contaminante químico, é bom ficarmos de olho no assunto e nos atualizarmos com estas perguntas e respostas que nos trazem conhecimento e reflexão. Por meio delas, você poderá conhecer um pouco mais sobre este perigo e tirar suas conclusões.

O que é acrilamida?

A acrilamida é um composto químico (C3H5NO) de cor branca, inodoro e geralmente de natureza cristalina. É produzido industrialmente e usado em produtos como corantes, plásticos, argamassas, produtos químicos para tratamento de água e produtos cosméticos.

Como a acrilamida é formada nos alimentos?

A acrilamida se forma nos alimentos como resultado de uma reação entre um aminoácido (asparagina) e açúcares (glicose, frutose) – compostos que estão naturalmente presentes nos alimentos. A formação de acrilamida ocorre como parte da reação de Maillard (reação química entre um aminoácido e um açúcar redutor, geralmente com adição de calor), que leva ao escurecimento dos alimentos cozidos, bem como à formação de sabores indesejáveis quando fritamos, assamos ou cozinhamos alimentos acima de 120°C. Existe relato de detecção de acrilamida em suco de ameixa e azeitonas pretas enlatadas que não foram submetidos a alta temperatura.

A acrilamida é algo novo nos alimentos?

De acordo com informações da Food and Drug Administration (FDA) dos Estados Unidos, ela sempre esteve presente em alimentos cozidos.

A acrilamida foi documentada principalmente em alimentos à base de plantas, como produtos de batata, cereais, pão (como torrada) e café.

Como a acrilamida pode afetar a saúde humana?

A acrilamida demonstrou ser carcinogênica em ratos e camundongos e, portanto, é considerada um potencial carcinogênico para humanos. Em 2005, um relatório do Comitê Conjunto de Especialistas FAO / OMS sobre Aditivos Alimentares (JECFA) concluiu que esta substância era uma preocupação para a saúde humana e sugeriu estudos adicionais de longo prazo. Especialistas do FDA participaram da avaliação e forneceram dados de novas pesquisas sobre o risco que ela representa.

No estado da Califórnia a acrilamida faz parte da lista PROPOR 65 de substâncias químicas conhecidas por causar câncer ou toxicidade reprodutiva, tais como defeitos congênitos e outros danos reprodutivos.

Como os governos vêm regulamentando a acrilamida?

Nos EUA, o FDA realizou várias ações relacionadas à acrilamida, incluindo o desenvolvimento de métodos de detecção, análise de uma grande variedade de produtos alimentícios, avaliações de exposição, estudos de toxicidade, estudos de migração e o desenvolvimento de uma campanha de informação pública. A FDA publicou seus dados sobre acrilamida em alimentos em seu site, e os dados mais recentes são de 2016 (leia aqui).

O conselho da FDA para acrilamida e alimentação é: consumidores, adotem um plano de alimentação saudável, consistente com as Diretrizes Dietéticas para os EUA (2015-2020).

Na Califórnia, um tribunal decidiu em 29 de março de 2018 que as empresas de café em todo o estado terão que adicionar uma etiqueta de aviso de câncer aos seus produtos. De acordo com o Washington Post, um juiz da Suprema Corte da Califórnia apoiado por uma organização sem fins lucrativos contra empresas de café, incluindo Starbucks, Peets e outras redes, as empresas com pelo menos 10 funcionários são obrigadas a revelar a presença de substâncias cancerígenas e tóxicas. Imaginem o impacto que pode ser causado para as indústrias produtoras deste líquido precioso que eu tanto aprecio.

O café é bom para sua saúde? Ou poderia causar câncer?

A acrilamida foi adicionada à lista da Proposição 65 do Estado da Califórnia como carcinogênica em 1990 e como tóxico reprodutivo em fevereiro de 2011. Uma ação movida pelo Estado da Califórnia contra fabricantes de alimentos alegando violações da Proposição 65 foi resolvida em 2005 com os fabricantes concordando em corte dos níveis de acrilamida.

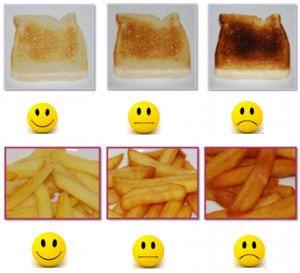

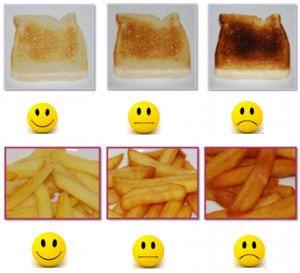

Em janeiro de 2017, a Food Standards Agency (FSA) do Reino Unido lançou uma campanha “Go for Gold” (vá para o ouro) com o propósito de “incentivar as pessoas a não queimar os legumes assados ou fritos e a manter as batatas fritas em uma bela cor dourada”.

A FSA ainda reforça o alerta: reduza a ingestão de acrilamida, a substância química que é criada quando muitos alimentos, particularmente os ricos em amido, como batatas e pão, são preparados por longos períodos em altas temperaturas (ex: assados, frituras, grelhados, torrados e assados).

A Agência de Segurança de Alimentos do Reino Unido recomenda: diga não à torrada queimada! Queira comer a batata dourada!

Veja abaixo como a FSA classificaria estes produtos

Fonte: http://corktowncycles.com/acrilamida.html

A União Europeia (UE) realizou avaliações dos riscos associados à acrilamida nos alimentos. Oficinas e reuniões científicas foram realizadas para compartilhar informações e coordenar novas pesquisas. Em 2015, a Autoridade Europeia para a Segurança dos Alimentos (EFSA) publicou a sua primeira avaliação completa dos riscos da acrilamida nos alimentos. Especialistas do Painel sobre Contaminantes da Cadeia de Alimentos (CONTAM) da EFSA confirmaram as avaliações anteriores de que a acrilamida nos alimentos aumenta potencialmente o risco de desenvolver câncer para os consumidores em todas as faixas etárias.

Em 19 de julho de 2017, os membros do Comitê Permanente de Plantas, Animais, Alimentos e Rações votaram a favor da proposta da Comissão Europeia com o objetivo de reduzir a acrilamida nos alimentos.

Em abril de 2018, um novo regulamento da Food Standards Agency entrou em vigor, afirmando que os profissionais de empresas de alimentos deverão implementar medidas para gerenciar a acrilamida na cadeia de alimentos, mantendo seus níveis “tão baixos quanto razoavelmente alcançáveis”.

Além disso, a Confederação de Indústrias de Alimentos e Bebidas (CIAA) desenvolveu uma “Caixa de Ferramentas” para fornecer métodos de detecção e técnicas para mitigar o risco deste perigo. No próximo post, abriremos a “caixa de ferramentas”!

Desejo-lhes uma boa reflexão sobre o tom dourado ou queimado de seu alimento. Cá entre nós, minha preferência sempre foi o mais tostado, mas ao conviver com engenheiros de alimentos e estudar sobre o tema, já mudei meus hábitos quando faço meu pão com manteiga na chapa.

Até a próxima!

4 min leituraVocê já deve ter acompanhado aqui no Food Safety Brazil uma série de posts sobre o tema acrilamida. Porém, sabendo que há expectativa de que em 2018 a União Europeia estabeleça limites […]