7 min leituraUma revolução chamada Indústria 4.0 será um grande marco de transformação.

O segmento de alimentos e bebidas vem passando por uma grande transformação nas últimas duas décadas. As populações migraram fortemente do campo para as cidades e nas cidades adquiriram novos hábitos e formas de viver e de se alimentar. Em busca de praticidade e buscando rapidez, elas vem substituindo os alimentos in natura pelos processados.

Contudo, apesar destas mudanças, as populações não querem abrir mão da qualidade, de sabor e de saudabilidade, e atualmente 85% dos alimentos consumidos no Brasil já passam por algum processamento industrial, contra 70% em 1990 e apenas 56% em 1980.

Este cenário aumenta ainda mais a responsabilidade da indústria quanto ao tema food safety, pois passa por ela a saúde de milhões de pessoas em todo o mundo.

Este público consumidor está vivendo uma era de transformações gigantescas, alavancadas pela tecnologia. Só para exemplificar, hoje 2/3 do mundo já está conectado por smartphones e a perspectiva é de que até 2020 esse número aumente para 75%! Estes smartphones interagem todo o tempo com o mercado, dando informações de hábitos de consumo, tanto em termos quantitativos quando qualitativos.

É o futuro que chegou, um mundo novo em que a tecnologia vem se tornando cada vez mais acessível, e neste sentido, uma revolução chamada Indústria 4.0 será um grande marco de transformação, pois a tecnologia fluente poderá ajudar imensamente a todos os segmentos industriais, e claro, na produção segura de alimentos e bebidas, contribuindo para o tema food safety.

Trata-se da 4ª revolução industrial porque a terceira aconteceu em meados do século 20, com a chegada da eletrônica, da tecnologia da informação e das telecomunicações; a segunda ocorreu por volta de 1850 e trouxe a eletricidade que permitiu a manufatura em massa; já a primeira e normalmente mais lembrada, marcou a passagem da produção manual à mecanizada, entre 1760 e 1830, especialmente pelo uso da máquina a vapor e depois dos derivados de petróleo.

O termo indústria 4.0 ou a “4ª revolução industrial” é uma expressão que engloba algumas tecnologias para automação e troca de dados e utiliza conceitos de sistemas ciber-físicos, e assim, facilita a visão e execução de “fábricas inteligentes” capazes de trazer inúmeras oportunidades para a agregação de valor aos consumidores e aumento de produtividade de processos, e claro, tem um grande potencial para auxiliar na produção de alimentos e bebidas mais seguras.

Para começar, atualmente temos muito mais acessos a grandes bancos de dados, chamados de Big Data, contendo uma quantidade enorme de informações em diversos servidores que funcionam em sistemas de redes operacionais, portanto, interligados entre si. Isso se deve ao fato de que a capacidade per capita tecnológica do mundo para armazenar informações praticamente tem dobrado a cada 40 meses, desde a década de 1980.

A partir de 2012, foram criados a cada dia 2,5 exabaytes (quintilhões = 2,5 × 1018 bytes) de dados, sendo que 90% dos dados no mundo foram criados nos últimos dois anos, decorrente da adesão das grandes empresas à internet, sendo exemplos as redes sociais, dados dos GPS, dispositivos embutidos e móveis.

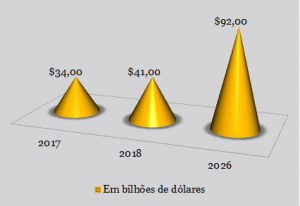

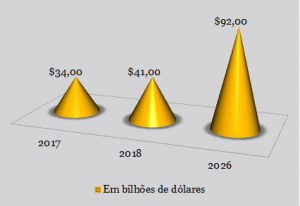

Figura 1: Investimentos mundiais em Big Data.

Estes dados podem ser valiosos dando sustentação para análises de riscos, microbiologia preditiva, tomadas de decisão em processos com foco na produção segura de alimentos, rastreabilidade da cadeia produtiva, desde a produção primária, indústria de transformação e distribuição, ou onde a imaginação permitir.

Mesmo pequenos produtores podem se aproveitar do Big Data, uma vez que não precisam fazer grandes investimentos, nem se preocupar com o sistema operacional e hardware, podendo acessar seus dados na “nuvem computacional”, utilizando tecnologias chamadas de Cloud Computing, que referem-se à utilização da memória e da capacidade de armazenamento e cálculo de computadores e servidores compartilhados e interligados por meio da Internet, fora que as atualizações dos softwares são feitas de forma automática.

Isso tudo, mais os avanços em automação com tecnologias para conexão ampla, na capacidade de miniaturização de dispositivos de coletas de dados on line e o surgimento de sensores de todo tipo que permitem que praticamente qualquer equipamento eletrônico possa fornecer informações na rede em tempo real, serão muito vantajosos para a construção de processos mais seguros, como por exemplo, ajudando no controle de variáveis do binômio tempo x temperatura, tão importante em tratamentos térmicos na indústria de alimentos e bebidas.

Uma vez estando tais sensores acoplados em linhas industriais, teremos a aplicação da chamada “Inteligência das Coisas” ou como vem sido conhecido no mundo, Intelligent Things, permitindo em tempo real e de forma muito dinâmica, obter informações sobre o controle operacional, por exemplo, de PCCs, os nossos Pontos Críticos de Controle dos Planos de HACCP. Este tema inclusive já foi tratado no artigo “Inteligência das coisas aplicada à Segurança dos Alimentos” publicado aqui no blog.

Agora vamos além, com o uso de inteligência artificial, ou AI, que dará um salto nos próximos anos. Poderemos usar algoritmos capazes de avaliar inúmeros cenários, com tudo sendo analisado em tempo real, então teremos informações precisas quanto à decisão de liberar lotes, rejeitá-los, destinar a reprocesso ou quaisquer outras destinações especiais. Isso poderá implicar uma redução drástica de erros derivados de falhas humanas!

É preciso desmitificar, AI não são robôs humanoides (ao menos por enquanto), mas sim sistemas integrados que analisam as variáveis operacionais presentes em processos de fabricação e identificam potenciais situações de risco, informando os gestores ou realizando intervenções de forma autônoma, por exemplo, tomando decisões no controle de PCCs. Ou seja, no exemplo anterior do controle do binômio tempo X temperatura, o sistema autonomamente poderá decidir em caso de um desvio nos limites críticos de um PCC, o que fazer para trazer o processo de volta à situação de controle e para onde desviar automaticamente o produto que porventura possa ter sido produzido fora das condições dos limites críticos de controle, isso é food safety on line & just in time.

Claro que todas estas informações de controles estarão armazenadas, e nisto surge outro conceito importante, o de blockchain, que são “protocolos de confiança”, ou bases de registros e dados distribuídos e compartilhados publicamente. Este tema também já foi tratado aqui no blog no artigo “Já ouviu falar em blockchain?”.

Estas bases de dados permitirão criar um índice global para todas as operações industriais de produção de alimentos e bebidas, ou em qualquer outro segmento, como insumos, embalagens, aditivos, cadeias de armazenamento, de distribuição, etc. Será uma nova forma de prover e controlar registros, com muito mais segurança e com dados muito mais confiáveis.

Na prática isso significa ter laudos analíticos de controle de matérias primas e liberações de lotes, controles operacionais de pontos críticos, rastreabilidade de insumos e matérias primas, controles das variáveis operacionais dos processos, dados sobre colheitas e produção industrial em agroindústrias, etc, numa base de dados comum e compartilhada.

Tudo isso dito até aqui associado com a indústria 4.0 facilitará muito o controle de liberações de lotes no segmento business to business, e também, no de varejo, o controle de estoques de matérias primas, insumos e embalagens, e produtos acabados, e a própria distribuição, além é claro, do controle de demandas de fabricação. Contribuirá em transações comerciais com pagamentos sendo efetuados a partir de liberações de lote e com precificação em muitos casos variável segundo atendimento de especificações acordadas entre clientes e fornecedores.

Teremos precisas informações para bolsas de valores sobre confiabilidade de marcas, organizações, tendências de safras, e claro, isso permitirá agilidade em decisões que afetem saúde pública, possibilitando ações rápidas e precisas como num eventual caso de recall, ou seja, garantindo ainda mais segurança em termos de food safety, agora na óptica da gestão de crises.

Mas e o custo disto tudo?

Certamente demandará investimentos, mas os custos associados com tecnologia vem caindo diariamente, e breve serão quase tratados como commodities, e além disso, são sistemas que se pagam, seja pela redução de custos de não qualidade, ou claro, pelos ganhos de produtividade.

Estima-se que com o uso das tecnologias que são abrangidas pela indústria 4.0 seja possível ganhar entre 10 e 40% em redução com custos de manutenções; 10 a 20% com redução de consumo de energia elétrica; e de 10 a 25% em eficiente operacional. Isso porque reduz set-up, evita erros de operação, torna as operações mais enxutas!

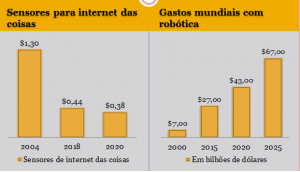

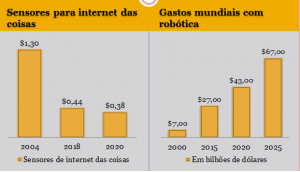

Figura 2: Custos de sensores para internet das coisas e investimentos mundiais em robótica.

Todas estas tecnologias e seu custo mais acessível também permitirão o uso de forma cada vez frequente da robótica, fazendo serviços com precisão, evitando erros e falhas de operação, e também, a contaminação proveniente dos manipuladores.

https://www.youtube.com/watch?v=Dc7ksVExhwk

Vídeo 1: Colheita de pimentões com uso de robôs.

A nós humanos, caberão os serviços nos quais seremos melhores que os robôs, que precisam da sensibilidade humana, o que é bem relevante numa indústria que faz alimentos e bebidas justamente para nós mesmos, com uso de nossas competências sensoriais e organolépticas, da criatividade e do relacionamento interpessoal.

Você acha que isto é num mundo distante? Que é ficção?

Olhe ao seu redor, as tecnologias e o modo de operação da indústria 4.0 já fazem parte da sua vida diária, ajudando-o a se comunicar como no Whatsapp com transmissão a baixo custo de informações, sons e imagens; a buscar um meio de transporte como no Uber com rotas determinadas e emissão de notas fiscais; oferecendo produtos de acordo com suas buscas e perfis em redes sociais como Facebook; para se hospedar numa cidade via Airbnb; a se locomover com inteligência na busca de rotas mais seguras e rápidas com Waze; a fazer contatos, contratar ou procurar uma recolocação via LinkedIn; até a arrumar uma namorada usando o Tinder; e claro, para pedir um lanche, um almoço ou um jantar no iFood.

Todas estas tecnologias já estão aí, monitorando dados, alimentando Big Data, são o futuro, e o futuro é agora!

Por isso, seja bem vindo ao mundo 4.0, use-o ao seu favor, explore todo o potencial que surge com a 4ª revolução industrial, e esta nova revolução agora vai muito além do campo industrial, é uma revolução na forma humana de interagir, de se comunicar, de se relacionar, de consumir, de produzir, enfim, de viver!

7 min leituraUma revolução chamada Indústria 4.0 será um grande marco de transformação. O segmento de alimentos e bebidas vem passando por uma grande transformação nas últimas duas décadas. As populações migraram […]