Com as recentes discussões sobre o FSMA (Food Safety Modernization Act, leia um pouco mais sobre o FSMA aqui), mais uma sigla tem provocado dúvidas em profissionais atuantes da área de segurança de alimentos.

Trata-se do HARCP (Hazard Analysis and Risk-Based Preventive Controls). O que é exatamente isso e qual a relação com o tradicional HACCP (Hazard Analysis and Critical Control Points), adotado desde os anos 60 pela indústria (e depois pela Cadeia Produtiva de Alimentos como um todo, com o advento da ISO 22000)?

É sabido que o HACCP é uma ferramenta global desenvolvida entre o final dos anos 50 e início dos anos 60, por uma parceria entra a NASA (National Aeronautics and Space Administration) e a empresa de alimentos americana Pillsbury. De lá para cá o HACCP passou por uma longa evolução até os anos atuais, onde se tornou a grande referência de ferramenta de análise de perigos, estabelecimento e gerenciamentos destes perigos na cadeia produtiva de alimentos. Leia aqui um pouco mais sobre a evolução do HACCP.

Já o HARPC não tem a mesma abrangência (exceto para fabricantes de alimentos americanos ou empresas que exportam para os Estados Unidos). Ele foi incorporado pela FDA (Food and Drug Administration) como parte dos requisitos do FSMA. Os requisitos mandatórios em torno do HARCP incluem:

- Conduzir uma análise de perigos detalhada sobre todos os processos; uma novidade aqui é a introdução dos perigos radiológicos aos já tradicionais perigos biológicos, químicos e físicos;

- Identificar e implementar controles preventivos para os perigos razoavelmente prováveis de ocorrer. O tipo de medida preventiva pode variar, dependendo do produto e do processo; algumas medidas preventivas podem requerer limites críticos, como, por exemplo, tratamento térmicos. Portanto, o HARCP não distingue PCC de outras medidas de controle preventivas;

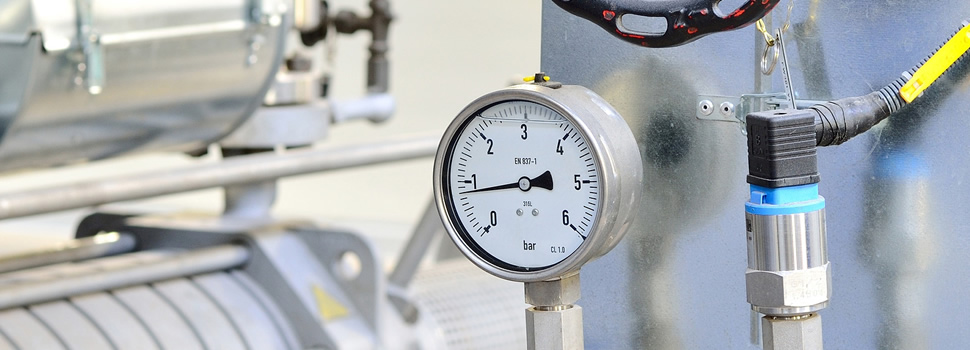

- Monitorar o desempenho destes controles como manutenção de registros (todos os registros devem ser mantidos por no mínimo 2 anos);

- Desenvolver ações corretivas se os controles preventivos não forem efetivos;

- Verificar o funcionamento adequado do plano (isso inclui a validação das medidas de controle, verificação da implementação do monitoramento e das ações corretivas);

- Reavaliar o HARCP a cada três anos, ou quando há mudanças.

Apesar das diferenças nota-se que o HARCP traz uma base conceitual similar ao HACCP. Mas vimos acima que há diferenças, além de algumas outras questões práticas para a FDA. O HACCP, nos Estados Unidos é requerido para alimentos como pescados, frutos do mar, sucos, carne e aves. Do ponto de vista legal, o HARCP não se aplicará para estas instalações ou quaisquer regulados pelo USDA (United States Department of Agriculture). Uma outra diferença é que o HACCP requer uma equipe multidisciplinar, enquanto o HARCP, um indivíduo qualificado com experiência e treinamentos específicos (Preventive Controls Qualified Individual).

Finalmente, há ainda a necessidade de se incluir no HARPC, a avaliação de potenciais atos terroristas, adulteração intencional e fraude em alimentos, incorporando ao HARPC o plano de Defesa de Alimentos (Food Defense).

Tem-se propagado que a ideia de que “se você tem o HARPC, você está atendendo automaticamente aos requisitos para o HACCP”. Esse é um assunto que estará sujeito ainda a muita discussão: note, por exemplo, as diferenças nos conceitos de equipe HACCP e identificação de PCCs. A aplicação do HARPC, de acordo com os requerimentos do FDA, não garante por si o atendimento as Normas Internacionais como a ISO 22000, organizações que pretendem atender a ambos os requerimentos deverão avaliar cuidadosamente os respectivos requerimentos de maneira integrada.

Autores: Fernando Ubarana e Maciella Gama.

Créditos de imagem: C&G.

2 min leituraCom as recentes discussões sobre o FSMA (Food Safety Modernization Act, leia um pouco mais sobre o FSMA aqui), mais uma sigla tem provocado dúvidas em profissionais atuantes da área […]