7 min leituraA gestão de riscos de matérias-primas é fundamental para garantir a qualidade e a segurança dos produtos finais em diversos setores, como baby food, pet food, alimentos para consumo humano e animal.

Cada segmento possui diferentes exigências regulatórias e níveis de risco, que variam conforme o uso pretendido do produto e o mercado em que será comercializado. Alimentos destinados a mercados como a comunidade europeia, por exemplo, têm requisitos rigorosos que demandam um controle mais preciso das matérias-primas. Além disso, a origem dessas matérias-primas, especialmente quando advindas de fontes com controles mais flexíveis, pode aumentar os riscos envolvidos.

Não existe um modelo único para o controle de riscos. Cada empresa deve adaptar sua gestão conforme suas operações, considerando as características do seu setor e os desafios enfrentados. Neste artigo, vamos discutir como identificar e mitigar esses riscos, qualificar fornecedores e garantir que as matérias-primas estejam em conformidade com as exigências técnicas e contratuais, independentemente do mercado ou segmento.

1. POR QUE IDENTIFICAR RISCOS?

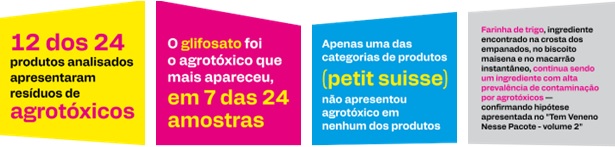

Identificar os riscos relacionados às matérias-primas é essencial para evitar falhas na qualidade e segurança que possam comprometer o produto final. No segmento de baby food, por exemplo, mesmo uma pequena presença de contaminantes pode representar um grande risco à saúde. Setores como o de pet food também exigem um nível elevado de controle, com especificações frequentemente superiores às exigências legais para determinadas matérias-primas.

A identificação de riscos não se resume a cumprir regulamentos. Ela é necessária para atender às legislações específicas de cada mercado, às demandas dos clientes e às exigências das normas certificadoras, além de garantir a segurança de alimentos. Isso assegura que as matérias-primas estejam em conformidade com os padrões estabelecidos e que o produto final atenda aos requisitos de qualidade e segurança.

2. COMO IDENTIFICAR PERIGOS E DIMENSIONAR OS RISCOS?

Cada segmento de mercado apresenta níveis de criticidade e requisitos regulatórios distintos. Produtos voltados para o baby food, por exemplo, possuem exigências muito mais rigorosas do que outros mercados, exigindo controle absoluto de contaminantes e segurança de alimentos.

O processo de identificação de perigos e dimensionamento de riscos começa com o monitoramento sistemático dos potenciais perigos, conforme descrito no livro Risk Assessment and Management of Raw Materials. Esse levantamento deve incluir as seguintes etapas:

- Levantamento de informações sobre o segmento: Analisar as necessidades e regulamentações específicas do mercado em que o produto será utilizado.

- Informações sobre o produto: Considerar o uso pretendido, sua aplicação final, e como o produto será consumido ou utilizado.

- Mapeamento de perigos potenciais: Utilizar bases de dados, legislações, fichas técnicas e históricos de contaminação para identificar os perigos relevantes, sejam eles de origem biológica, química ou física.

Após os perigos serem identificados, o próximo passo é o dimensionamento do risco, que consiste em avaliar:

- Severidade do perigo: Avaliar a gravidade do impacto que o perigo pode causar no produto e na saúde do consumidor final. A origem da matéria-prima pode influenciar diretamente os riscos, e compreender sua procedência é fundamental para a análise. Para mais detalhes sobre a importância da origem da matéria-prima, consulte o artigo Origem da matéria-prima: por que saber?.

- Probabilidade de ocorrência: Analisar a probabilidade de o perigo se manifestar, levando em consideração a origem da matéria-prima, seu histórico e dados disponíveis.

- Facilidade de obtenção de informações: Considerar a facilidade com que as informações sobre esse perigo podem ser verificadas e monitoradas, por exemplo, por meio de testes laboratoriais ou dados históricos confiáveis.

Com esses fatores em mãos, é essencial verificar como o processo produtivo pode interagir com o perigo:

- O perigo pode ser potencializado? Analisar se o processo pode aumentar a presença do perigo, como na multiplicação de micro-organismos em uma matéria-prima inadequadamente tratada.

- O processo pode minimizar ou eliminar o perigo? Verificar se o processo é capaz de reduzir ou eliminar o perigo a níveis aceitáveis, como através de tratamentos térmicos, filtragens ou outros métodos de controle.

Com a combinação dessas informações, os riscos podem ser classificados em quatro níveis, conforme exemplos abaixo, ou conforme a gestão de sua empresa:

- Baixo: Quando o perigo não é significativo no produto.

- Médio: Quando perigo gera um impacto moderado à qualidade do produto.

- Alto: Quando o perigo tem potencial significativo de comprometer a segurança ou a conformidade do produto.

- Crítico: Quando o perigo pode causar sérios danos à saúde ou à qualidade do produto e precisa ser tratado com prioridade máxima.

3. BALANÇO DE CONTAMINANTES: MATÉRIA-PRIMA VS PRODUTO ACABADO

A análise do balanço de contaminantes é fundamental para entender como o processo produtivo lida com os perigos presentes nas matérias-primas, principalmente em relação a contaminantes inorgânicos, como metais pesados. No caso de segmentos mais sensíveis, como baby food, o controle rigoroso desses contaminantes é essencial, pois até pequenas quantidades podem representar riscos sérios.

Em muitos casos, o processo produtivo não é capaz de reduzir a presença de contaminantes inorgânicos, o que torna o ajuste das especificações das matérias-primas fundamental para garantir que o produto final atenda aos padrões de segurança. Um exemplo disso é o uso de premixes, onde o controle de contaminantes depende inteiramente da qualidade das matérias-primas, já que o processo não tem capacidade de eliminá-los.

Para garantir que os níveis de contaminantes estejam adequados no produto final, o uso de um estudo estequiométrico ajuda a ajustar as proporções das matérias-primas, garantindo que, ao serem combinadas, respeitem os limites regulamentares.

4. AVALIAÇÃO DE RISCOS DE MATÉRIA-PRIMA VS APPCC

A matriz de risco é uma ferramenta eficaz para dimensionar riscos antes da entrada das matérias-primas no processo produtivo. No entanto, ela não substitui o APPCC (Análise de Perigos e Pontos Críticos de Controle). As duas ferramentas são complementares, e quando usadas em conjunto, garantem a segurança do produto.

Enquanto a matriz de risco se concentra nos perigos das matérias-primas, o APPCC tem como objetivo mitigar os perigos ao longo de toda a cadeia produtiva. A aplicação do APPCC ocorre em etapas:

- Identificação dos perigos nas matérias-primas: Destacar os perigos críticos para monitoramento contínuo.

- Definição das medidas de controle (PCC / PPR Operacional): Estabelecer pontos no processo onde o controle dos perigos é essencial.

- Estabelecimento de limites críticos: Basear os limites aceitáveis nos dados da matriz de risco, garantindo a conformidade do processo.

- Monitoramento contínuo: Realizar monitoramento constante das medidas de controle para detectar desvios e agir rapidamente.

- Ações corretivas: Definir ações corretivas quando os perigos ultrapassam os limites críticos, assegurando a segurança do produto.

O uso conjunto da matriz de risco e do APPCC fortalece o controle de perigos desde a aquisição das matérias-primas até a entrega do produto final, otimizando o processo produtivo e garantindo a segurança dos alimentos.

5. DOCUMENTANDO PERIGOS E FORMALIZANDO RISCOS

Após a identificação dos perigos e definição dos limites de aceitação, é essencial formalizar esses riscos em especificações técnicas, contratos e outros documentos de controle. A formalização garante que todas as partes envolvidas no processo, especialmente os fornecedores, estejam cientes dos riscos e se comprometam a adotar medidas para mitigá-los.

Os contratos com fornecedores devem conter cláusulas que assegurem o cumprimento dos limites estabelecidos, conforme indicado pelo balanço (vide item 3) e as regulamentações nacionais e internacionais, de órgãos como ANVISA, MAPA, FAO / WHO (Codex Alimentarius) e Comunidade Europeia (EC). Esses documentos devem incluir:

- Níveis máximos de contaminantes permitidos: com base nos resultados da análise de risco, os níveis de contaminantes para cada matéria-prima devem ser claramente definidos, respeitando as exigências legais e as necessidades do produto final.

- Procedimentos de controle de qualidade no fornecimento: devem ser estabelecidos protocolos para auditorias, testes laboratoriais e inspeções que garantam o cumprimento dos limites de segurança.

- Conformidade com normas nacionais e internacionais: os fornecedores precisam estar em conformidade com regulamentações específicas do mercado local e dos mercados de destino do produto.

Essa documentação detalhada facilita auditorias internas e externas, garantindo que todos os envolvidos compreendam suas responsabilidades e as expectativas da empresa. Além disso, o processo de documentação serve como base para o monitoramento contínuo e permite ajustes, caso novos perigos sejam identificados ou mudanças regulatórias ocorram.

6. COMUNICANDO OS PERIGOS E RISCOS AO FORNECEDOR

A comunicação clara dos riscos identificados é essencial para que o fornecedor adote as medidas preventivas necessárias. Após a formalização dos riscos em contratos e especificações técnicas, é crucial que o fornecedor seja notificado e envolvido no processo, garantindo que ele entenda suas responsabilidades e os padrões exigidos.

O fornecedor deve fornecer um retorno formal, confirmando que compreende os riscos e que está apto a adotar as medidas preventivas ou corretivas necessárias. Essa comunicação deve ocorrer antes da primeira compra, assegurando o alinhamento entre as partes.

Manter um canal de comunicação aberto para atualizações contínuas sobre a qualidade das matérias-primas e novos riscos potenciais também é essencial para garantir a manutenção dos padrões de segurança e qualidade ao longo do tempo. Essa interação frequente cria uma parceria sólida e proativa com o fornecedor.

7. HOMOLOGAÇÃO DE FORNECEDORES COM BASE NOS RISCOS IDENTIFICADOS

A homologação de fornecedores deve ser feita com base no nível de risco que suas matérias-primas apresentam para a empresa. O processo de homologação é fundamental para garantir que os fornecedores estejam alinhados com as normas de qualidade e segurança de alimentos.

A homologação deve seguir diferentes níveis de rigor, dependendo do risco associado à matéria-prima. Para produtos de baixo risco, uma homologação documental pode ser suficiente, enquanto matérias-primas de risco médio ou alto podem exigir auditorias e controles específicos.

Optar por fornecedores certificados é uma prática recomendada, pois esses fornecedores já possuem certificações como FSSC 22000, BRC, GMP+ FSA, FAMI-QS e outros, que garantem que seus processos estão alinhados com as melhores práticas internacionais. A aquisição de matérias-primas de fornecedores certificados aumenta a confiança na qualidade do produto e pode reduzir a necessidade de controles mais rigorosos.

O processo de homologação deve ser contínuo, com revisões periódicas, auditorias e monitoramento regular para garantir que os fornecedores permaneçam em conformidade com os padrões estabelecidos.

8. CONTROLE DE QUALIDADE NO RECEBIMENTO DA MATÉRIA-PRIMA

Mesmo com um compromisso formal do fornecedor de entregar produtos conforme o acordado, é fundamental que a empresa implemente um rigoroso controle de qualidade no recebimento das matérias-primas. Esse controle deve incluir inspeções visuais e testes laboratoriais para garantir que as especificações técnicas e os limites de segurança foram atendidos.

O controle de qualidade deve ser feito com base no plano de análise estabelecido para cada matéria-prima. Matérias-primas de maior risco exigem verificações mais frequentes e rigorosas, enquanto as de menor risco podem ser monitoradas por amostragem.

Esse controle atua como a última linha de defesa, garantindo que as matérias-primas atendam às regulamentações e aos padrões internos de qualidade da empresa. Se forem identificados desvios nos parâmetros estabelecidos, ações corretivas imediatas devem ser tomadas para evitar qualquer comprometimento do produto final.

CONCLUSÃO

A gestão de riscos de matérias-primas é um processo essencial e contínuo que envolve uma abordagem integrada entre diferentes áreas da empresa e seus fornecedores. A utilização de ferramentas como a matriz de risco e o APPCC, aliada à formalização de contratos e auditorias periódicas, é essencial para garantir que os riscos sejam controlados em todas as fases do processo produtivo.

Cada empresa pode adaptar esses conceitos às suas necessidades específicas, ajustando os processos conforme sua realidade operacional, mas sempre respeitando as boas práticas de gestão de riscos. A formalização de procedimentos e a implementação de um rigoroso controle de qualidade no recebimento das matérias-primas são passos fundamentais para garantir a segurança e a conformidade do produto final.

Ao adotar essas práticas, as empresas podem não só garantir a segurança de seus produtos e o cumprimento das exigências regulatórias, mas também conquistar a confiança dos consumidores e se destacar em um mercado altamente competitivo.

Por Alexandre Salomão

Visualização da postagem 3.265

7 min leituraA gestão de riscos de matérias-primas é fundamental para garantir a qualidade e a segurança dos produtos finais em diversos setores, como baby food, pet food, alimentos para consumo humano […]