8 min leituraUm leitor compartilhou sua preocupação sobre a qualidade da água de um poço utilizado para consumo há quase quatro décadas. Recentemente, análises revelaram a presença de bactérias coliformes e aeróbicas na água coletada, gerando dúvidas sobre a segurança dessa água e sobre quais as medidas apropriadas para sanar o problema.

Causas da contaminação microbiológica em poços

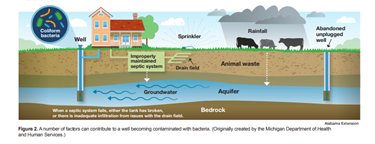

A contaminação microbiológica em poços pode ocorrer devido a vários fatores:

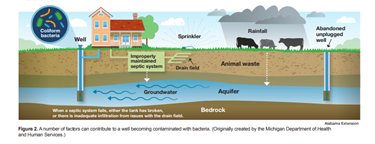

- Infiltração de águas superficiais: Poços mal vedados permitem a entrada de água de superfície contaminada.

- Proximidade de fontes de poluição: Sistemas sépticos, como esgoto não tratado, podem se infiltrar no solo; resíduos animais e áreas agrícolas próximas podem contribuir para a contaminação.

- Formação ou presença de biofilmes: Bactérias podem formar biofilmes nas paredes do poço, ou nas telas, colunas de bombas e bombas, dificultando a erradicação da contaminação. As trepidações durante o bombeamento podem fazer com que os biofilmes se desloquem, liberando as bactérias coliformes.

- Manutenção inadequada: Falta de limpeza e desinfecção regular, ausência de manutenção e/ou troca de tubulações, conexões antigas ou inapropriadas, além de filtro sujos e bombas danificadas ou sujas, podem permitir o crescimento de bactérias.

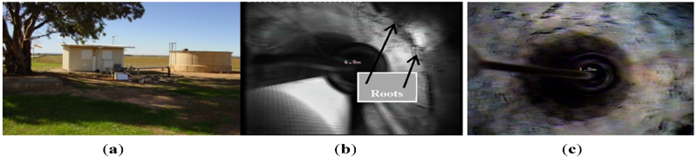

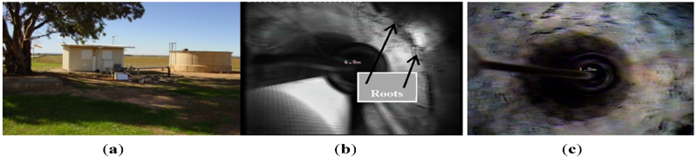

Em muitos casos, será necessário realizar testes de integridade e perfilagem ótica (filmagem do interior do poço) para mapear os principais pontos de melhoria e identificar as causas da contaminação. Em um estudo realizado na Austrália, em 2015, foram identificadas fontes com maior incidência de contaminação. Os testes de integridade e a visualização por câmera revelaram que o poço revestido de aço estava em más condições, apresentando corrosão e laminação severas (figura C). Além disso, havia árvores nas proximidades (figura A), cujas raízes penetraram através de aberturas nas juntas de PVC (figura B).

A CETESB monitora a qualidade das águas subterrâneas em poços tubulares e nascentes desde 1990, no Estado de São Paulo. O relatório de 2023 indicou que 46,7% das amostras apresentaram não conformidades nos parâmetros microbiológicos, principalmente coliformes totais e E. coli.

Outra pesquisa, realizada no sul do Brasil para avaliar a qualidade e a segurança hídrica em áreas rurais e urbanas, analisou amostras de água coletadas entre 2013 e 2021. Os resultados mostraram que, nas áreas rurais, 77,54% das amostras de água estavam contaminadas por coliformes e 44,5% por Escherichia coli. Além disso, 20,95% das amostras contaminadas estavam correlacionadas com a quantidade de chuvas. Nas áreas urbanas, 10,95% das amostras continham coliformes e 2,53% continham E. coli, com 9,33% das amostras contaminadas associadas à precipitação. A presença de cloro residual livre foi verificada em 14,38% das amostras rurais e em 56,13% das amostras urbanas, indicando variações significativas na qualidade da água tratada.

Com estas informações, fica mais claro que a qualidade da água é comprometida pela ausência de manutenção, limpeza, fatores pluviométricos, alterações físico-químicas e pelo impacto de atividades humanas. Assim, ausência de tratamento de desinfecção no poço e na linha de distribuição são fatores críticos se a destinação é o consumo de água potável.

Tipos de poços e riscos associados

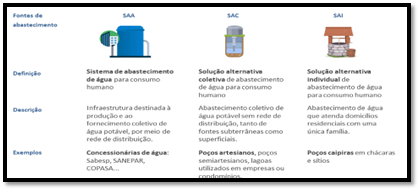

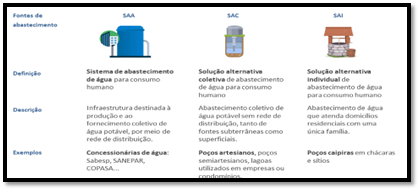

Os poços são classificados como fontes de água bruta e o sistema de captação dessas águas é chamado Solução Alternativa Coletiva (SAC) ou Individual (SAI), e essas águas geralmente não passam por tratamento, podendo não atender aos parâmetros de potabilidade para consumo humano conforme Portaria GM/MS nº 888/2021.

A qualidade da água varia conforme o tipo de poço e sua infraestrutura:

Poço “caipira” (cacimba/escavado): Comum em áreas rurais, perfurado manualmente e revestido com tijolos ou concreto. Capta águas superficiais, com profundidade média de 20 metros, sendo suscetíveis a contaminações sazonais e atividades industriais ou agropecuárias próximas.

Poço semi-artesiano: Capta água de reservas mais profundas (20 a 50 metros), utiliza bombeamento para extração e sistemas de filtragem de águas subterrâneas. Possui risco moderado de contaminação, dependendo da profundidade e localização.

Poço artesiano: Capta água de reservas muito profundas (50 a 2000 metros), geralmente sem necessidade de filtros. Apresenta baixo risco de contaminação microbiológica e física, sendo geralmente mais seguro para consumo.

É de suma importância seguir as normas brasileiras (ABNT) para construção de poços até mesmo para fazer melhorias e adequações necessárias. A ABAS (Associação Brasileira de Águas Subterrâneas) disponibiliza algumas recomendações, normas e entidades profissionais e técnicas no seu site para auxiliar nos requisitos e caminhos fundamentais para garantir a potabilidade da água.

Medidas de controle

A Portaria GM/MS nº 888/2021, assim como as legislações anteriores que disciplinavam os padrões de potabilidade da água no país – as já superadas Portaria Nº 2.914/2011 e Portaria de Consolidação Nº 5 (Anexo XX) – inclui a necessidade de um Plano de Segurança da Água -PSA (link) e o monitoramento por meio de análises laboratoriais periódicas para garantir a conformidade com os padrões de qualidade.

Para prevenção da contaminação é importante adotar os controles mínimos:

- Desinfecção: Implementar sistemas de cloração para eliminar contaminações microbiológicas e garantir o teor mínimo de cloro residual livre em toda a extensão do sistema de distribuição (reservatório e rede) e nos pontos de consumo. A portaria descreve os controles no processo de desinfecção da água por meio da cloração e de outros agentes como cloraminação, isocianuratos, ozônio e luz ultravioleta para manancial subterrâneo e superficial

- Limpeza de caixas d’água e reservatórios: para evitar formação de biofilmes.

- Manutenção preventiva:

(i) Limpeza e desinfecção periódica do poço e reservatórios para evitar a formação de biofilmes. Técnicas de limpeza incluem a utilização de escovas mecânicas e a aplicação de soluções desinfetantes.

(ii) Inspeções regulares para identificar e corrigir problemas, como rachaduras no revestimento, falhas na vedação, selos ou tampas danificadas, além de defeitos de construção que podem permitir a entrada de contaminantes como conduíte elétrico e outras conexões.

- Monitoramento da qualidade: Realizar análises frequentes para monitorar a qualidade da água. O plano de amostragem deve incluir a definição dos pontos de coleta, número, frequência das coletas, parâmetros analisados, conforme a Diretriz Nacional do Plano de Amostragem da Vigilância da Qualidade da Água para Consumo Humano. Importante reforçar que as análises devem ser realizadas por laboratórios especializados que apresentarem um programa de qualidade conforme a NBR ISO/IEC 17025.

- Registro e documentação: Todos os controles de limpeza, manutenção, construção e análises laboratoriais devem ser registrados e Procedimentos Operacionais Padronizados (POP) devem estar em documentos escritos.

Interpretação dos resultados

A detecção de todos os microrganismos patogênicos na água é trabalhosa, demorada e cara. Por este motivo, seguir a análise conforme o artigo 27 da Portaria GM/MS nº 888/2021 assegura a potabilidade da água.

Embora as bactérias coliformes possam indicar problemas no poço, a amostra de água pode ter sido contaminada durante o processo de coleta. Além disso, é importante considerar que as torneiras de amostra podem ser um potencial fator de contaminação ou formação de biofilme. Avalie a substituição do ponto de coleta, que pode estar contaminado com biofilme.

Analisar o histórico dos resultados microbiológicos é fundamental, pois as coletas podem ter sido realizadas em diferentes épocas do ano e a contaminação pode ser sazonal, principalmente em épocas de muita chuva.

Coliformes Totais: são bactérias de vida livre encontradas no solo, água e plantas, sem necessariamente indicar poluição fecal. Usar apenas coliformes totais para avaliar a qualidade da água, especialmente de fontes individuais, pode superestimar os riscos à saúde.

– Água não tratada (água in natura): A presença de coliformes totais pode não estar relacionada diretamente à poluição fecal, mas serve como um alerta para possível contaminação da fonte;

– Saída do tratamento: O monitoramento de coliformes totais após a desinfecção avalia a eficiência do tratamento. A presença desses microrganismos indica a necessidade de medidas corretivas;

– Sistema de distribuição: Mesmo após um tratamento eficaz, a água pode se deteriorar durante a distribuição. A presença de coliformes totais no sistema de distribuição pode indicar falhas na desinfecção e na infraestrutura, necessitando de investigação e correção.

O artigo 27 ressalta que quando detectadas amostras com resultado positivo para coliformes totais, ações corretivas devem ser adotadas e amostras devem ser coletadas em dias imediatamente sucessivos até que revelem resultados satisfatórios. E para os sistemas de distribuição, as novas amostras devem incluir no mínimo uma recoleta no ponto onde foi constatado o resultado positivo para coliformes totais e duas amostras extras, sendo uma a montante e outra a jusante do local da recoleta.

Escherichia coli: o mais preciso indicador da contaminação da água por material fecal, sendo a sua presença um indicio da ocorrência de microrganismos patogênicos.

– Saída do tratamento: a presença na saída do tratamento, após o processo de desinfecção, explicita a deficiência desse processo empregado e exige medidas imediatas para correção do problema.

– Sistema de distribuição: a detecção de contaminação na água do sistema de distribuição é um sinal inequívoco de tratamento insuficiente da água ou de (re)contaminação fecal durante a distribuição dela. Nesse caso, tornam-se necessárias ações corretivas para o reestabelecimento da normalidade.

Nos casos de resultado positivo para Escherichia coli em manancial subterrâneo, o artigo 31 recomenda seguir o processo de desinfecção da água por meio da cloração ou outros agentes, garantindo os tempos de contato e as concentrações residuais na saída do tanque de contato em relação aos pH e temperatura conforme as orientações presentes na portaria. Após este tratamento corretivo, assegure a concentração residual mínima de cloro no sistema de distribuição (reservatório e rede) até o ponto de consumo.

Bactérias aeróbicas: Embora a maioria não seja patogênica, sua presença em grandes quantidades pode indicar condições que também favorecem a presença de patógenos. A análise tem o objetivo de monitorar a eficiência de tratamento da ETA em sistemas SAC com mananciais superficiais, conforme o Artigo 29, se a média geométrica móvel dos últimos 12 meses for igual ou superior a 1.000 Escherichia coli/100mL.

Se a eficiência de remoção for inferior a 2,5 log (99,7%) em pelo menos quatro amostragens mensais, deve-se monitorar mensalmente cistos de Giardia spp. e oocistos de Cryptosporidium spp. durante os próximos 12 meses. O monitoramento de esporos de bactérias aeróbias pode ser interrompido ao iniciar o monitoramento de (oo)cistos.

Deve ser atendido também o padrão de turbidez para a garantia da qualidade microbiológica da água (artigo 28). O motivo é que o cisto de protozoário apresenta características (como dimensões e carga elétrica superficial) que o torna passível de ser removido em processos de clarificação da água, como coagulação, floculação, sedimentação e filtração. Tais indicações são referendadas por agências como a Agência de Proteção Ambiental dos Estados Unidos e a Organização Mundial da Saúde e têm sido incorporadas em padrões de potabilidade em diversos países, como Estados Unidos, Canadá, Nova Zelândia e Brasil

Diante das informações apresentadas, fica evidente que a qualidade da água de poços artesianos pode ser comprometida por diversos fatores. A detecção destas contaminações microbiológicas destaca a necessidade de medidas corretivas imediatas e de um monitoramento conforme estabelecido pela Portaria GM/MS nº 888/2021. É essencial realizar desinfecções adequadas, preferencialmente utilizando cloração, e assegurar a concentração residual mínima de cloro até o ponto de consumo. A implementação de um plano de segurança da água e a consulta a profissionais especializados são passos essenciais para a manutenção da qualidade e a prevenção de contaminações futuras.

Leia também:

– O que são coliformes fecais e quais os riscos à saúde [link]

– Coliformes Totais e Coliformes Termotolerantes: qual a diferença? [link]

– Uma estrela do “Hall da Fama” dos patógenos: Escherichia coli O157:H7 [link]

– Como saber se a água que estamos consumindo é segura? [link]

– Pseudomonas aeruginosa: um perigo na água mineral [link]

– Plano de segurança da água e a segurança de alimentos [link]

– Dicas para elaboração do POP de potabilidade da água [link]

– Análise da nova Portaria MS 888/21 sobre controle e vigilância da água para consumo humano [link]

– A água contaminada no Brasil e sugestões para reduzir o problema na indústria de alimentos [link]

Referências:

– CETESB: Relatórios de qualidade das águas subterrâneas [link]

– Plano de Segurança da Água- Ministério da Saúde [link]

– Revisão do status de risco de poços de abastecimento de águas subterrâneas por meio do rastreamento da fonte de contaminação por coliformes [link]

– Guidelines for drinking-water quality, 4th edition, incorporating the 1st addendum [link]

– Coliform bacteria in well-water [link]

– What to Do about Coliform Bacteria in Well Water [link]

– Be Well Aware – Protect and clean your well [link]

– Padrão de Potabilidade e Mudanças [link]

– Partes constituintes e tecnologias de tratamento de água [link]

– Vigilância e Controle da água para consumo Humano- Ministério da Saúde [link]

Juliana Lanza é engenheira de alimentos, especialista em Gestão de Qualidade e Segurança de Alimentos (Unicamp) e pós-graduada em MBA de Gestão de Qualidade e Produção (FGV). Atuou em grandes indústrias na área de produção, controle e garantia da qualidade, e tem mais de 14 anos na implementação de sistemas de qualidade e auditorias.

Visualização da postagem 3.555

8 min leituraUm leitor compartilhou sua preocupação sobre a qualidade da água de um poço utilizado para consumo há quase quatro décadas. Recentemente, análises revelaram a presença de bactérias coliformes e aeróbicas […]