No workshop do dia 11/4/19 em SP sobre os compartilhamentos do Fórum do GFSI em Nice, a presidente e fundadora desse blog, Juliane Dias, palestrou sobre um “hot topic”: a gestão de projetos sanitários. Ela lembrou que há informações sobre este tema há mais de 30 anos, disponíveis pelo EHEDG, mas são desconhecidas e o assunto está muito atual.

O grupo de projeto sanitário do GFSI tem a intenção de formar requisitos para orientar auditores olhando para equipamentos e instalações (escopo K – fabricantes de equipamentos para alimentos e rações – metalúrgicas).

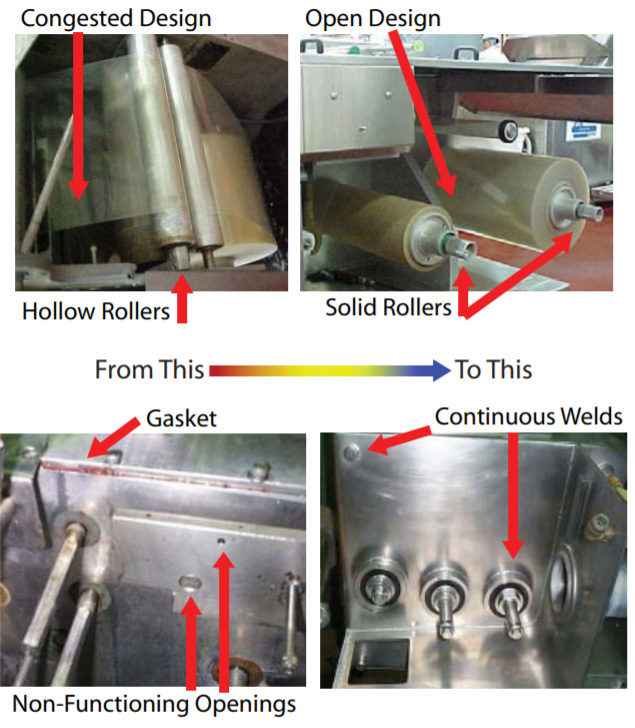

Nas normas de sistema de gestão de segurança de alimentos tal assunto é contemplado, por exemplo, na FSSC 22.000 dentro da ISO/TS22002-1 nos itens 8.1, 8.2 e 8.3 com princípios para superfícies em contatos com alimentos serem lisas, acessíveis, higienizáveis e ter autodrenagem em áreas úmidas. No BRC existem os itens 4.6.1 e 4.6.2 que mencionam aspectos sobre conexão, válvula, solda, uso adequado para o local correto; na IFS Food os itens 4.17.1, 4.17.2 e 4.17.3 abordam equipamentos apropriados à intenção de uso. Portanto, as normas de certificações já tem requisitos, mas muitos fabricantes e usuários ainda não pensam nas tecnologias durante as confecções de equipamentos. Exemplos: ausência de sensores sanitários, spray ball instalado com zona de sombra sem higienização (acesso anti-gravitacional) e válvula mix-proof sanitária instalada deitada de modo a não permitir drenabilidade; todos carregando contaminantes.

Há como exemplo da importância desse tema o fatídico surto de carnes processadas da Maple Leaf com Listeria devido aos equipamentos não sanitários, com problemas de construção e não desmontáveis para limpar, ocasionando 24 mortes.

O assunto gestão de projetos sanitários é para que os construtores de equipamentos e instalações, a indústria ou terceiros fabricantes os façam de modo higiênico, dentro de níveis aceitáveis de riscos à segurança de alimentos. Pedirá avaliação de riscos técnico-científica para identificação de perigos e medidas de controles aplicadas no “ciclo de vida” do equipamento, pois o uso pode mudar no decorrer do tempo. Por exemplo: uma empresa começa com equipamentos para produção de gelatina e depois muda para shakes à base de soja. Produtos mais abrasivos podem gerar maior desgaste de gaxetas e as peças de reposição podem ser itens de menor preço que não resistam ao clean-in-place (CIP). A indústria deve pensar daqui a 10 anos sobre a vida de um equipamento. Se um produto não “vingar”, será usado para qual finalidade?

Ciclo de vida: projeto, construção, validação, higienização, validação em fábrica, operação e manutenção (tantas horas para trocas preventivas) e controle de mudanças (reformas gerenciadas, revisada a cada mudança de instalação, equipamento, produto e processo).

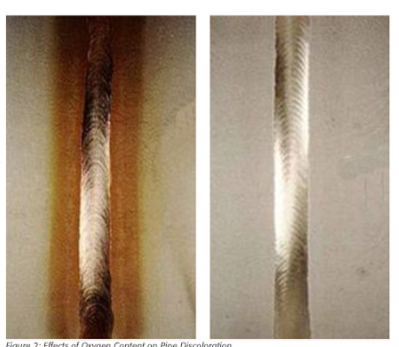

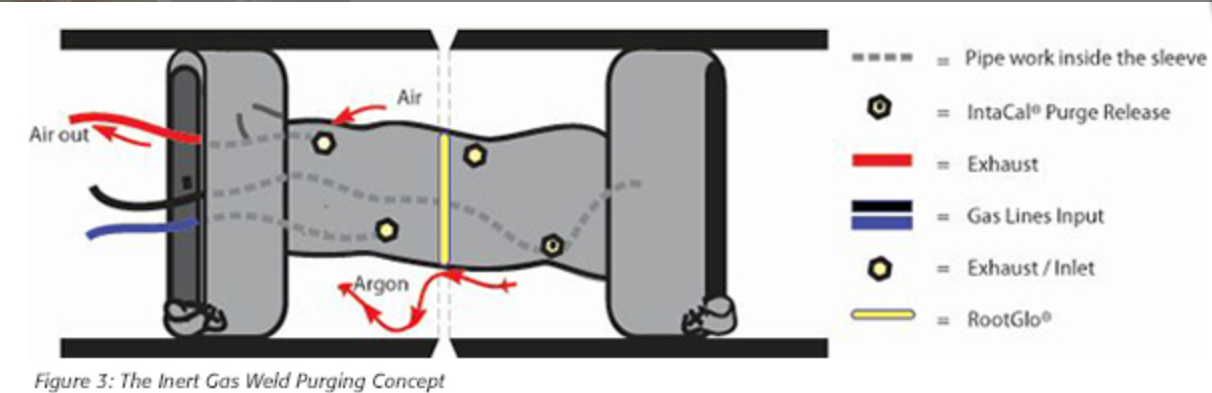

A indústria terá que demonstrar como fará as escolhas de equipamentos com base em risco. Ralos sanitários 304 são caros, então qual a área de risco? Após pasteurização, onde há produto exposto. Já na expedição não seria prioridade. A empresa também deve pensar na mitigação de riscos de projetos sanitários remanescentes (ex: reduzir falhas em soldas tipos TIG usando solda orbital, videocospia, passivação com ácido nítrico 60% após a solda).

Adoção de princípios de projeto sanitário inclui instalações reformadas também, mediante avaliação de riscos (ex.: desprendimento, formação de biofilme em soldas incorretas), trabalhar o uso pretendido (fabricante ter visão da capacidade do equipamento (não entende de microbiologia) e indústria usar corretamente.

Futuramente será publicado o benckmarking e esse será incorporado às normas do GFSI (quem sabe daqui a uns 3 anos?), pois em outubro de 2019 será publicado para consulta pública até ser mandatório. E aí a palestrante prevê: o que vai acontecer? Auditores mais críticos para passar a olhar dentro dos equipamentos e necessidade de auditores treinados e/ou especialistas em projeto sanitário.

Referências citadas e recomendadas: EHEDG, que faz certificações de equipamentos com quase 50 manuais publicados e a 3A, americana, que vem de laticínios, além das normas EN1672-2:2005 + A1:2009/ISO 14159.

Nossos leitores de empresas certificadas ou em vias de, e caros auditores, todos já estão se preparando para gestão de projetos sanitários?

3 min leituraNo workshop do dia 11/4/19 em SP sobre os compartilhamentos do Fórum do GFSI em Nice, a presidente e fundadora desse blog, Juliane Dias, palestrou sobre um “hot topic”: a gestão […]