Você já se perguntou se os lubrificantes que você está usando em sua comida ou instalação de produção são seguros? Este artigo irá ajudá-lo a entender o que procurar quando buscar por produtos químicos. Explicamos o registro do produto (como ele funciona e por que ele é um componente importante em um programa de segurança de alimentos), as categorias proeminentes de lubrificantes e suas aplicações de uso final.

Quem procura e faz o registro?

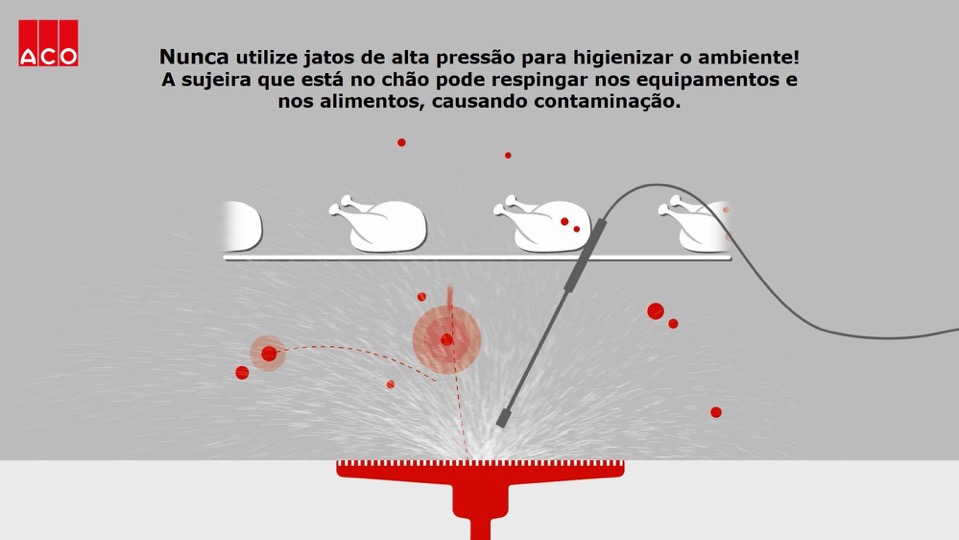

Seja no processamento de alimentos, fabricação ou serviço de alimentação, o manuseio, preparação, processamento e embalagem de produtos alimentícios envolve inevitavelmente o uso de equipamentos e máquinas com partes móveis lubrificadas que entram em contato com os alimentos. Basta pensar em todos os produtos químicos usados antes, durante e após o processamento. O potencial para que materiais não alimentícios tenham contato acidental com um produto alimentício é um risco perigoso de contaminação cruzada e deve ser controlado como parte da abordagem HACCP geral de uma instalação. Uma abordagem de pré-requisito para um plano de redução de risco é o uso de compostos não-alimentícios registrados (lubrificantes, graxas e outros produtos químicos usados dentro e ao redor das áreas de processamento de alimentos). Com o potencial de contaminação dos alimentos, é vital que esses compostos sigam rigorosos padrões de segurança e qualidade.

A NSF International avalia e registra lubrificantes de grau alimentício e outras substâncias de processamento de alimentos, com base nos requisitos originalmente desenvolvidos pelo Departamento de Agricultura dos EUA. Hoje, esse registro tem alcance global com produtos produzidos em mais de 50 países (incluindo a África do Sul) e continua a crescer à medida que a segurança dos alimentos se torna cada vez mais importante para consumidores, produtores e reguladores.

O que são categorias de registro?

Os códigos de categoria de registro de produto consistem em um identificador de letra e número e garantem que um produto seja revisado de acordo com os critérios apropriados com base em seu uso final pretendido. Os critérios baseiam-se nos regulamentos atuais, bem como em dados toxicológicos para determinar se os ingredientes que compõem o produto são seguros para aquele uso final específico. Algo tão simples quanto um código de letras pode não parecer extremamente importante, mas o impacto do uso do produto incorreto pode levar a um potencial de risco significativo e possível contaminação dos alimentos.

Existem atualmente duas categorias de produtos para lubrificantes usados na indústria alimentícia, que designam duas aplicações de uso final muito diferentes. Um lubrificante H1 destina-se a ser utilizado apenas em aplicações onde exista potencial contato acidental com alimentos, como no caso de agentes antiferrugem ou desmoldantes. Embora essa categoria permita o contato acidental com alimentos, recomenda-se usar a quantidade mínima necessária, pois o uso excessivo pode transferir o material para alimentos ou acumular residual de lubrificante.

Os lubrificantes H2 não se destinam a entrar em contato com alimentos a qualquer momento, nem mesmo incidentalmente. Eles são destinados para uso em equipamentos onde não há possibilidade de contato com alimentos ou contaminação cruzada residual e não devem ser aplicados em um processo de produção em nenhum local onde exista um ponto de controle reconhecível ou incidental de contaminação cruzada.

Existem mais de 90 categorias de registro de produtos, sendo as mais comuns mostradas na tabela a seguir.

| Categorias de registro de produtos | |||

| Indicação de categoria | Código da categoria | Uso final aceitável | |

| H: Lubrificantes | H1 | Contato acidental com alimentos | Lubrificante com contato acidental com alimentos para uso dentro e ao redor das áreas de processamento de alimentos. Tais compostos podem ser usados em equipamentos de processamento de alimentos como uma película protetora antiferrugem, como um agente de liberação em juntas ou vedações de tampas de tanque, e como um lubrificante para peças de máquinas e equipamentos. |

| H2 | Geral – Contato não alimentar | Lubrificante sem possibilidade de contato com alimentos dentro e ao redor das áreas de processamento de alimentos. Tais compostos podem ser usados como lubrificantes, agentes de liberação ou filmes antiferrugem em equipamentos e peças de máquinas. | |

| A: Produtos de Limpeza | *A1 | Limpeza Geral | Limpeza geral em todas as superfícies dentro e ao redor das áreas de processamento de alimentos, onde seu uso não é destinado ao contato direto com alimentos.

|

| *A8 | Desengordurantes / removedores de carbono | Desengordurante ou removedor de carbono para fogão ou fornos, utensílios ou outras superfícies associadas e em torno de áreas de processamento de alimentos, onde seu uso não é destinado ao contato direto com alimentos. | |

| C: Produtos para área sem processamento | C1 | Geral | Para uso em áreas de processamento de produtos não comestíveis, áreas de não processamento e / ou áreas externas de estabelecimentos de processamento de alimentos, desde que não sejam utilizados para mascarar odores resultantes de condições insalubres e que qualquer odor ou fragrância característicos não penetre em uma área de produto comestível |

| C2 | Banheiros / Vestiários | Para uso em banheiros e / ou vestiários de estabelecimentos de processamento de alimentos onde produtos comestíveis não são processados nem armazenados em recipientes abertos, desde que não sejam utilizados para mascarar odores resultantes de condições insalubres e que qualquer odor característico ou fragrância não penetre uma área de produto comestível. | |

| G: Produtos para tratamento de água |

G5 | Refrigeração e retorta de produtos de tratamento de água – todas as áreas de processamento de alimentos | Este produto é aceitável para o tratamento de resfriamento e retorta de água e em torno de áreas de processamento de alimentos.

|

| G6 | Produtos para tratamento de caldeiras – todas as áreas de processamento de alimentos / contato com alimentos | Este produto é aceitável para o tratamento de caldeiras ou linhas de vapor onde o vapor produzido pode entrar em contato com produtos comestíveis e / ou sistemas de refrigeração onde a água tratada não pode entrar em contato com produtos comestíveis dentro e ao redor das áreas de processamento de alimentos. | |

| G7 | Produtos para tratamento de caldeiras – todas as áreas de processamento de alimentos / contato não alimentar | Para o tratamento de caldeiras, linhas de vapor e / ou sistemas de refrigeração onde nem a água tratada nem o vapor produzido podem entrar em contato com produtos comestíveis dentro e ao redor das áreas de processamento de alimentos. | |

| *O uso deste produto em instalações de processamento ou manuseio de alimentos requer que todos os produtos alimentícios e materiais de embalagem sejam removidos ou protegidos antes do uso do produto. Um enxágue com água potável de superfícies limpas é necessário após o uso deste produto. Quando usado de acordo com as instruções do fabricante, o limpador não deve exibir um odor perceptível nem deixar um resíduo visível. |

|||

Como os compostos são registrados?

Para registrar um lubrificante, a formulação (incluindo ingredientes e composição percentual) deve estar em conformidade com 21 CFR, Seção 178.3570 ou outras seções aplicáveis. Outros produtos químicos, como produtos de limpeza, também exigem divulgação completa do formulário e são revisados com relação aos regulamentos aplicáveis ou dados de segurança toxicológica. Uma vez submetida a um organismo de registro, a formulação passa por uma revisão independentemente dos requisitos para cada uso final individual.

O rótulo do produto acabado também é revisado para garantir que seja exato, não faça declarações enganosas e inclua instruções apropriadas do uso final. Os rótulos dos produtos devem ser rastreáveis para a empresa registrada e conter a marca de registro, incluindo o código da categoria.

A importância do uso de compostos registrados

Atualmente os fabricantes de alimentos percebem a importância de identificar os riscos de contaminação, o uso dos produtos corretamente registrados para as diferentes aplicações em instalações fornecendo uma abordagem de pré-requisito confiável para complementar um plano HACCP. Enquanto os planos HACCP tendem a se concentrar no manuseio dos ingredientes e produtos reais, os fabricantes também precisam considerar aspectos aparentemente periféricos, como o lubrificante de uma cadeia. O que parece ser uma questão menor pode ter um impacto enorme em um produto, na reputação e na saúde pública de uma empresa.

O uso de lubrificantes registrados pela NSF e outros compostos não alimentares como parte de um forte plano HACCP que analisa os riscos químicos e físicos associados ao processamento de alimentos é um passo importante e crítico para concluir a certificação para os padrões comparativos da Global Food Safety Initiative (GFSI). O uso de produtos e ingredientes registrados (HX-1) também é um elo crítico na cadeia de suprimentos e um fator que pode influenciar o sucesso da obtenção da certificação para um padrão referenciado pela GFSI.

O mercado de lubrificantes de grau alimentício registrados está crescendo rapidamente, tanto por causa da proliferação de desenvolvimento de novos produtos quanto pela crescente demanda por produtos registrados de terceiros por processadores de alimentos. Compreender quais são as categorias de produtos e o valor da terceirização e aplicação apropriada dos produtos registrados é um elemento crítico do plano de qualidade de uma instalação de produção e deve ser considerado muito de perto pelos responsáveis.

Certificação ISO 21 469

A certificação ISO 21 469 é indicada às empresas que desejam levar seus produtos para o próximo nível de segurança do produto. Em 2006, a International Organization for Standardization publicou a ISO 21469: Segurança de Equipamentos, Lubrificantes com Contato Incidental de Produtos – Requisitos de Higiene”, um padrão global para lubrificantes usados em alimentos, farmacêuticos, cosméticos e fabricação de ração animal. Embora esse programa seja semelhante ao registro de produto da NSF, pois há uma revisão de formulação e rótulo, há alguns requisitos adicionais para essa certificação. Para a ISO 21469, os fabricantes de produtos são obrigados a concluir uma avaliação de risco de seu processo de fabricação para avaliar o nível de controle de qualidade aplicado à formulação, fabricação, distribuição e armazenamento do lubrificante para garantir que ele esteja em conformidade com os mais altos padrões de higiene. Há também auditoria local para verificar se os riscos associados à produção do lubrificante são abordados e mitigados. Além disso, as amostras de lubrificantes são testadas independentemente para verificar a consistência do lote. A certificação ISO 21469 está se expandindo rapidamente em toda a indústria, já que os fabricantes de lubrificantes de grau alimentício trabalham no sentido de diferenciar seus produtos e garantir que eles atendam ao mais alto padrão de qualidade.

Recursos

Visite http://info.nsf.org/USDA/Listings.asp para pesquisar os mais de 18.000 lubrificantes e compostos não alimentícios registrados pela NSF e saber mais sobre o que os códigos de categoria de uso final representam.

Stephanie Ludwig é a Group Leader do Programa Nonfood Compounds na NSF International, 789 N. Dixboro Rd., Ann Arbor, MI, 48105, EUA. 734.214.6259, sludwig@nsf.org, www.nsf.org.

Stephanie Ludwig é a Group Leader do Programa Nonfood Compounds na NSF International, 789 N. Dixboro Rd., Ann Arbor, MI, 48105, EUA. 734.214.6259, sludwig@nsf.org, www.nsf.org.

7 min leituraVocê já se perguntou se os lubrificantes que você está usando em sua comida ou instalação de produção são seguros? Este artigo irá ajudá-lo a entender o que procurar quando […]