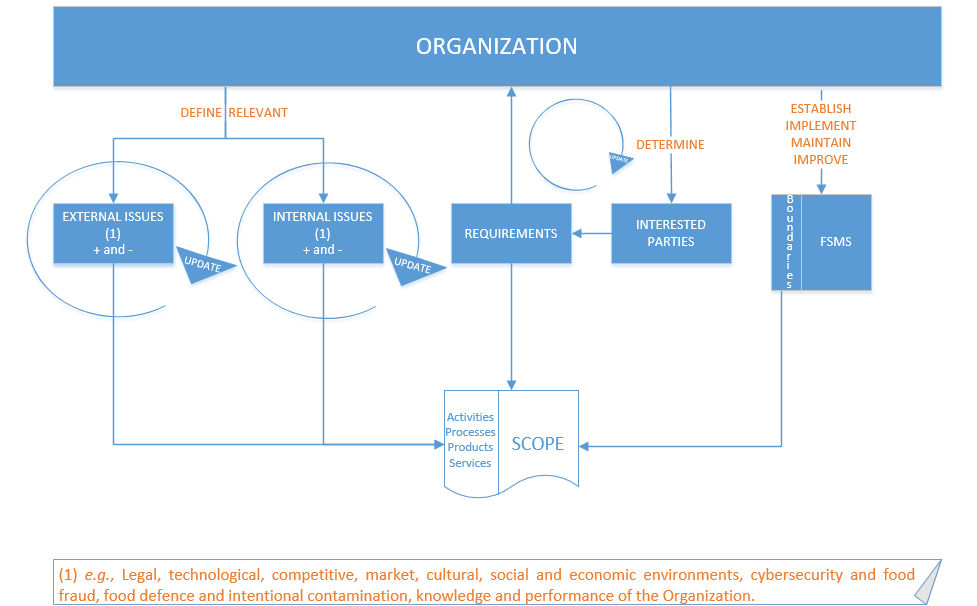

5 min leituraAntes de tudo, para responder com total honestidade a esta pergunta, é preciso ponderar que algumas empresas se equivocam no objetivo principal quando se propõem a construir seu sistema de gestão de segurança dos alimentos:

O foco não é passar numa auditoria de certificação, nem mesmo é ser certificado numa determinada norma. Na verdade isto é uma consequência do foco principal, que é construir um sistema de gestão da qualidade eficiente e eficaz, com robustez na medida certa, capaz portanto,de garantir a produção de alimentos seguros.

A montagem de um sistema de gestão sólido deve partir de uma verdadeira transformação na forma de uma organização entender seus processos, o que requer conhecimento para interpretá-los, analisá-los, para então tomar ações de gestão de risco em caráter preventivo para evitar desvios nos processos, e em consequência, a geração de produtos não conformes; ou aprender com erros, impedindo que produtos inadequados sigam para o mercado, e depois, investigando e tratando devidamente as causas raízes dos problemas que levaram a ocorrência de falhas para evitar reincidências, via as chamadas ações corretivas.

Por outro lado, se uma empresa foca a certificação, construindo controles superficiais com objetivo de “forjar evidências” para demonstrar aos auditores, é possível até passar numa auditoria de certificação, mas depois da comemoração, vem o vazio e a pergunta “e agora?”.

Isto ocorre porque pode ter sido construído um arcabouço burocrático que serve para ilusionismo numa auditoria, mas não propriamente para garantir produtos efetivamente seguros, e que funcione organicamente dentro da organização no dia-a-dia. Com organicamente quero dizer que é natural, que faz parte das rotinas, que não são procedimentos forçados, mas sim naturais.

Sistemas de gestão em segurança de alimentos passam fortemente pela construção de uma boa sistemática de apoio bastante sedimentada em Boas Práticas de Fabricação, que inclui infraestrutura física adequada para evitar contaminações, garantia de que rotinas que servem de base para segurança dos alimentos ocorrerem de forma sedimentada.

Também passam por uma boa gestão de riscos, e para isso, numa indústria de alimentos, o HACCP ainda é – ao menos minha experiência leva a crer – a ferramenta mais eficaz.

Mas isto não basta, é preciso criar os elementos de gestão que dão suporte às ferramentas de food safety.

Aqui temos a criação e o controle de documentos de tudo aquilo que possa afetar a produção segura de um produto; as sistemáticas de rastreabilidade de insumos, matérias primas, condições de processos, etc, e os devidos registros; a identificação de instrumentos essenciais para as medições e ensaios necessários para garantir resultados válidos, que portanto, devem ser calibrados; e claro, pela certeza de que os times de manipuladores de alimentos são efetivamente competentes, o que deve ser devidamente avaliado e comprovado por métodos de análise de eficácia, só para dar um exemplo clássico, nas operações que constituem PCCs ou PPROs.

Aqui vale inclusive uma ressalva: não é a empresa que tem mais procedimentos documentados e controles que é capaz de garantir melhor a segurança dos alimentos, mas a que tem os procedimentos documentados eficientes e nos locais certos, assim como controles bem estruturados e que são realizados devidamente.

Montar um sistema de gestão eficiente não é montar um cartório, mas é ter o mínimo de “papel” que garanta o máximo de controle sobre os processos.

Mas isto ainda é numa escala de cunho bem operacional, queremos ir além num sistema de gestão, agora indo aos níveis hierárquicos mais elevados de uma organização onde as decisões de cunho estratégico são tomadas, ou seja, a alta direção deve ser participativa e estar engajada em garantir que tudo transcorra focado na segurança dos produtos fabricados, o que significa dar rumo estratégico nesta direção a todos os papéis envolvidos com os processos que possam afetar a segurança dos alimentos, além de disponibilizar recursos, analisar criticamente em intervalos regulares a completude e pertinência do sistema de gestão, fazendo correções, propondo melhorias e coordenando o direcionamento, e claro, provendo recursos.

Um erro amador é acreditar que o mais importante na construção de um sistema de gestão em food safefy seja receber a famigerada auditoria de certificação, e acredite, muitas empresas focam suas energias nisso, mas na realidade não é e nunca será o mais importante, pois um certificado pendurado na parede é apenas uma forma de retratar o cumprimento de requisitos de como a organização opera, ou de como deveria operar seu sistema de gestão em segurança de alimentos.

Todavia, o mais importante não é este “retrato”, mas a operação em si, o dia-a-dia, a rotina da empresa no cumprimento de procedimentos que garantam a segurança efetiva dos produtos.

Então, um sintoma de sistemas de gestão frágeis ocorre quando uma organização às vésperas de uma auditoria se põe a revisar registros, fazer higienizações mais caprichadas, realizando preparativos semanas antes para poder “receber bem” os auditores, e nisto, acabam colocando sujeira para baixo do tapete apenas para receber a visita, tipo o sujeito que só arruma a casa quando recebe a namorada.

O correto é que uma organização, após estruturar e rodar seu sistema de gestão em segurança de alimentos, percebendo que há uma estabilidade na condução e controle dos processos que possam afetar a efetiva segurança dos alimentos produzidos, receba a auditoria e demonstre como é seu dia-a-dia normal, como é sua operação, com base na gestão de rotinas, para que os auditores possam avaliar o mais fidedignamente possível como tal organização age e reage frente a seus planos de controle de processo e prevenção de perigos químicos, físicos e microbiológicos.

Neste sentido, normas que atendem ao Global Food Safety Initiative, conhecido como GFSI, trazem uma novidade, os auditores podem chegar a qualquer data não agendada numa organização para execução de uma auditoria surpresa, assim como auditar qualquer turno, justamente para garantir que uma empresa certificada em segurança dos alimentos realmente tem um sistema sólido, e não apenas uma fantasia que veste para receber auditores.

Isto tudo é muito bom, e dá credibilidade às organizações sérias que efetivamente constroem sistemas de gestão em segurança dos alimentos capazes de gerar resultados concretos, e que neste caso, acima de tudo, é a garantia da produção de alimentos seguros.

Voltando à pergunta que dá título a este artigo: Fui certificado, e agora? É simples, dê continuidade, pois a certificação não é o fim, mas o começo.

Portanto, avance, evolua, aprenda com eventuais erros para que não os cometa novamente, aprimore a gestão de riscos, para que a cada dia seu sistema de gestão seja efetivamente mais capaz de garantir resultados, impedindo que não conformidades associadas com food safety surjam e que os consumidores sejam expostos a riscos, impedindo que produtos tidos como não conformes possam ir parar no mercado, levando a uma necessidade de recall, mas se acontecer, não hesite em fazê-lo, e acima de tudo, tenha ações bem planejadas e prudentes que efetivamente sejam capazes de garantir a proteção e valorização de marcas, justamente pela garantia de produção de alimentos, insumos, aditivos e bebidas seguras.

Par finalizar, seguem 5 dicas que julgo valiosas para ajudar num up grade de seu sistema de gestão da segurança dos alimentos:

- Nunca pare de treinar, seja os times operacionais ou os de gestão. Dentro da organização semeie as melhores práticas com treinamentos internos, mas também traga treinamentos externos de especialistas que sempre ajudam a dar um novo olhar e ter novas ideias;

- Faça cross-audit, ou seja, em organizações com mais de uma unidade industrial, a equipe de uma unidade deve auditar a outra, trocando práticas e know-how;

- Eventualmente, traga especialistas para participar das auditorias internas, isso se chama auditoria de primeira parte independente, e sempre agrega muito aos auditores internos;

- Participe de seminários, congressos e encontros com outros profissionais de food safety para fomentar a prática de benchmarking, ou seja, aprender melhores práticas para que possa implantar na empresa e agregar mais valor ao sistema de gestão em segurança de alimentos;

- Por fim, fique sempre de olho nos artigos do blog Food Safety Brazil, onde especialistas dão dicas valiosas todos os dias em temas relacionados com a segurança dos alimentos.

5 min leituraAntes de tudo, para responder com total honestidade a esta pergunta, é preciso ponderar que algumas empresas se equivocam no objetivo principal quando se propõem a construir seu sistema de […]