4 min leituraNo evento da 3M dia 24/03/15 durante a Mesa Redonda sobre o tema: “Cultura de Segurança de alimentos: olhar operacional, da liderança e normativo.”, as colunistas participantes (Juliane Dias, Silvana Chaves e Karine Mafra) discorreram com maestria sobre esse tema baseado em comportamento, que vem de encontro com a norma Behavior-Based Food Safety Management System (BBfsms), demonstrando que há uma combinação de valiosos conceitos novos que são capazes de apoiar efetivamente a redução de surtos de Doenças Transmitidas por Alimentos e consequentemente, melhorar o desempenho de segurança dos alimentos em todo o mundo, integrando o Comportamento Humano, a Cultura da Organização e o Sistema de Gestão de Segurança de Alimentos repensados.

Resumidamente:

“Segurança de Alimentos = Comportamento” (por Frank Yiannas)

Juliane Dias, alertou sobre o despertar para a Cultura de Segurança dos alimentos que pode vir de:

– exposição na mídia;

– interdições fiscais;

– decretos (ex.: RDC14 com tamanho de partículas inferiores a 2,0mm);

– pressão de clientes para obtenção de certificados reconhecidos pelo GFSI.

Enfim, relembrou o post sobre “teste de ética e Segurança dos Alimentos” com o embate: de um lado, está a sobrevivência e a competitividade da indústria, e de outro, a proteção da saúde da população. O que pode ser feito para equilibrar a saúde de nossas empresas e nossos consumidores?

Ainda reforçou: “Prioridades mudam, mas os valores não!”

Silvana Chaves, palestrou sobre o tema: “Fomentando a cultura de Segurança dos alimentos (visão operacional – implementar na base)” onde se baseou também no contato teórico que teve com o livro de Frank Yiannas, citando a definição preferida, dentre tantas, sobre a Cultura de Segurança dos alimentos: “cultura é um modo de fazermos as coisas por aqui!“, ou seja, fazer o que se fala e falar o que se faz. Ilustrou com exemplo da parceira 3M: qual o DNA da 3M? Inovação”.

Continuando a palestra propôs reflexões sobre melhoria contínua baseada em comportamentos com os seguintes questionamentos:

– o que o operacional espera dos seus gestores?

– como os gestores se comunicam com a base? Há vocabulários tecnicistas? Cuidado com “sopa de letrinhas – siglas”.

– há humildade dos gestores?

Tal qual a palestrante anterior também reforçou: “Segurança de Alimentos é prioridade ou valor? Crença!”

Nessa mesma linha de raciocínio comparou a necessidade e expectativas de alimentação nos primórdios e nos dias atuais, onde no passado o grupo caçava para comer e nos tempos de agora pensamos em “sobreviver + ter (sobreviter)” com novas tecnologias e foco no “eu”. Há detectores de metais que por si só registram as passagens dos corpos de provas, melhorando os processos ao reduzir falhas operacionais, mas para melhorarmos processos devemos investir em pessoas e não somente o contrário é verdadeiro.

Silvana relembrou post anterior como: “Como manter BPF em empresas com muita rotatividade” deixando claro que é importante a prática de liderança pelo exemplo, pois só o bom exemplo pode contribuir na construção de bons hábitos. Ilustrou o metrô de SP quanto a limpeza que se enraizou no comportamento dos usuários em não sujá-lo, além da equipe de limpeza presente. Frisou que do campo à mesa os profissionais da área devem formar cidadãos mais conscientes sobre a Segurança dos Alimentos, assim: “ações falam mais do que palavras”, “coloque as mãos na massa” e “cuidado com o que você diz”.

Conclusivamente, a palestrante, disse ser a base da equação mágica de Segurança de Alimentos:

“o que + porque + como + exemplo” – o desafio maior: Pessoas – com viabilização e agilidade se o RH estiver próximo e a direção for atuante, além de persistência e paciência com os colaboradores operacionais!

O desfecho foi sobre que a Educação e os Valores que dependem da “Gestão pelo Exemplo”, a atitude inspirando pessoas a não desistirem da causa, assim se terá a Cultura de Segurança de Alimentos!

Karine Mafra, fechando o ciclo de palestras, apresentou a norma BBfsms que exige uma forte cultura de segurança de alimentos corporativa sustentada ao longo de toda a organização todo o tempo, que não é tratada como uma prioridade porque as prioridades podem mudar, e sim é tratada como valores e crenças que não sofrem alterações. A nova era de Segurança de Alimentos, segundo a palestrante, é repensar as práticas estabelecidas e inovar! Desse modo, esse novo esquema, possui requisitos específicos e a cultura baseada em comportamentos para diminuir surtos, comprometer pessoas e aplicar a qualquer sistema de gestão; seja qual for o segmento e porte de empresa. Nele as principais mudanças são:

– Política, missão e valores enraizados;

– comprometimento da Direção com objetivos alinhados as conseqüências positivas e negativas;

– medições da média liderança com objetivos definidos;

– combinação de conceitos com sistemas de gestão;

– responsabilidades e autoridades disseminadas;

– líder do comitê do sistema de gestão definido;

– saber quais as expectativas para colaboradores diante do sistema de gestão;

– baseado em processos (impactam ou não nos comportamentos);

– avaliação de riscos, perfil e competências;

– diálogos e feedbacks;

– comunicação com plano não apenas a sistemática ou o procedimento descritos (mídia social e comunidades próximas);

– rotulagem com validação para comunicação externa;

– avaliação de riscos dos PPR’s (fontes e vetores);

– impacto humano para as medidas de controle dos PPRO’s e dos PCC’s para 100% com resultados que dependem dos funcionários e no monitoramento da avaliação de riscos;

– integração da sistemática para evitar a adulteração não intencional e intencional, incluindo a segurança de alimentos/ food safety (HACCP), a fraude de alimentos/ food fraud (VACCP) e a defesa de alimentos/ food defense (TACCP). São programas conectados, com uma abordagem preventiva;

– verificação com observações de pessoas e feedbacks, não buscando apenas desvios de processos – comportamento positivo;

– uso da melhoria contínua a partir de surtos avaliando os casos;

– educação, informação e comunicação;

– avaliação de quase incidentes para contaminação levando a Alta Direção como dados para a Cultura.

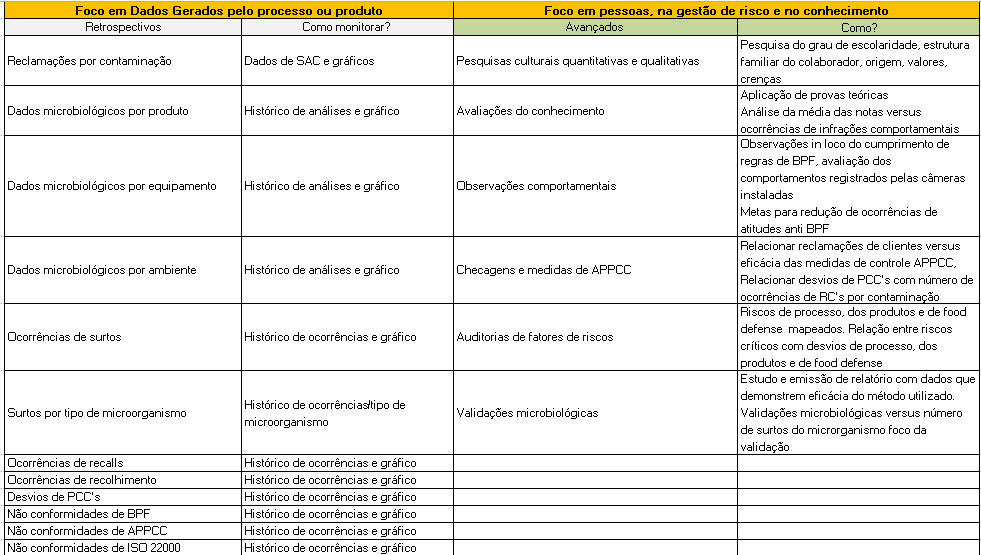

Abordou também os capítulos que compõem a norma BBfsms focando a cultura de medir: a operação, a média liderança e a Alta Direção.

Concluindo a apresentação comentou sobre a Política de conseqüências com punições, enfatizando que a curto prazo até pode surtir efeito, mas devemos trabalhar com acordos e reforçando as competências positivamente para atendimentos as expectativas, afinal será que somente o operador é o problema? Não pode ser o método?

4 min leituraNo evento da 3M dia 24/03/15 durante a Mesa Redonda sobre o tema: “Cultura de Segurança de alimentos: olhar operacional, da liderança e normativo.”, as colunistas participantes (Juliane Dias, Silvana […]