3 min leituraUma boa logística é imprescindível para garantir o atendimento aos clientes, bem como garantir o suprimento necessário de alimentos, aditivos, embalagens, etc. Porém, quando este produto não chega com a qualidade esperada, o transtorno e desgaste gerado tanto para o cliente como para o fornecedor é bem grande. Você já se perguntou como anda a higiene dos veículos que transportam aquele produto preparado com todo carinho, segurança e qualidade pela sua equipe?

As atividades de transporte são elementos fundamentais para a cadeia de alimentos, seja para transportar matérias-primas, insumos ou produtos e quando elas não são efetuadas de forma adequada, sérios problemas podem ocorrer. Veja estes exemplos:

- Um insumo que possui cheiro forte transportado em conjunto com embalagens primárias – o cheiro pode alterar o sabor do alimento que será posteriormente envasado;

- Um produto congelado que chega ao destino praticamente refrigerado, vazando líquidos, etc.

Então, como evitar estas ocorrências?

Ao escolher o veículo alguns detalhes devem ser levados em conta:

- Dimensão do veículo;

- Distância do transporte (incluindo transtornos com o trânsito);

- Tempo no ponto de carga/descarga

- Qualidade do sistema de frio

Principais perigos em termos de segurança alimentar:

– Desenvolvimento microbiano (temperatura inadequada);

– Contaminação física (problemas de manutenção dos veículos);

– Contaminação química (resultante da presença de substancias contaminantes/odores);

– Contaminação microbiológica/física ou química devido a falta de higiene dos veículos.

Diante deste contexto, o que podemos fazer?

Primeiramente tomar ações para evitar os perigos anteriormente enumerados:

Efetuar a carga do produto em condições de temperatura adequadas (docas de carga refrigeradas);

Assegurar a estabilização térmica do produto em sua temperatura de conservação antes da expedição do produto;

Colocar a carga no veículo/contentor de forma a permitir uma adequada circulação do ar;

Verificar a temperatura do produto no momento do carregamento;

Verificar as temperaturas do veículo/contentor na recepção para o transporte para carga;

Verificar a temperatura do veículo/contentor durante o transporte;

Calibrar as sondas de temperatura utilizadas na monitorização de temperaturas no transporte;

Assegurar a manutenção do sistema de refrigeração do veículo/contentor;

Verificar a temperatura do produto na recepção;

Efetuar a descarga do produto em condições de temperatura adequada;

Após a descarga, colocar o produto armazenado em câmaras à temperatura correspondente à conservação do produto;

Verificar o estado de manutenção do veículo/contentor antes de iniciar o carregamento;

Verificar o adequado estado de higiene do veículo/contentor na recepção para carga;

Cumprir as boas práticas de manipulação de forma a assegurar a integridade das embalagens dos produtos alimentares;

Utilizar embalagens adequadas para assegurar uma proteção eficaz do produto durante a realização, em condições normais, das operações de transporte e distribuição;

Evitar sobrecargas, limitando a altura de sobreposição de embalagens no transporte;

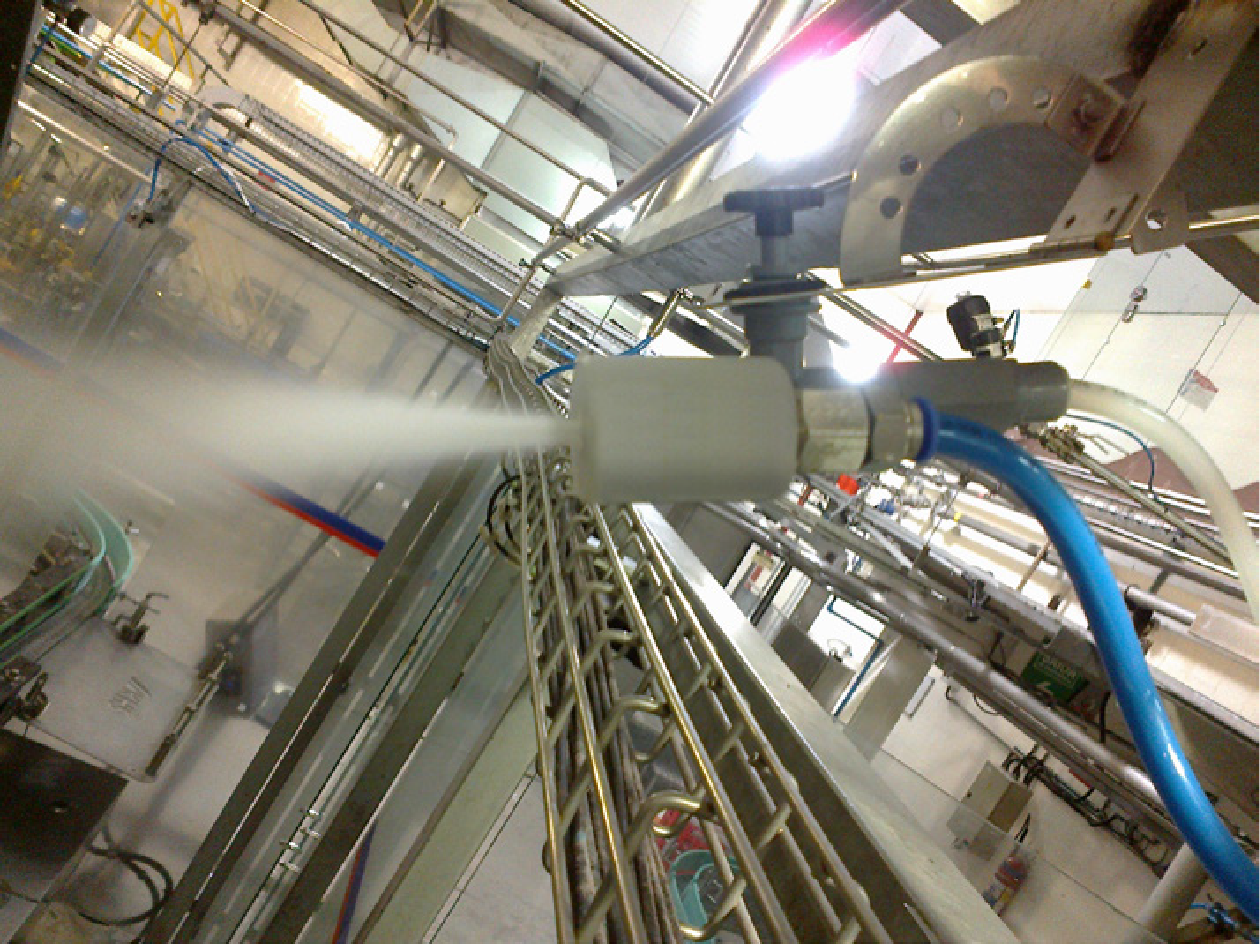

Assegurar o cumprimento dos programas de limpeza, desinfecção e manutenção dos veículos/contentores (é possível credenciar uma empresa para efetuar esta atividade da forma mais adequada para atender as suas necessidades);

Assegurar o cumprimento dos programas de limpeza, desinfecção e manutenção dos locais de carga e descarga de produtos alimentares, e de todas as outras áreas onde ocorre a manipulação de produtos alimentares.

Alguns monitoramentos podem contribuir para garantir que as ações sejam efetivas:

Controle da temperatura do veículo/contentor na recepção para carga;

Controle do estado de manutenção e de higiene do veículo/contentor na recepção para carga;

Controle da temperatura dos locais de carga;

Controle da temperatura do produto no momento do carregamento;

Controle da temperatura do veículo/contentor de transporte no momento de saída do transporte;

Controle da temperatura do ar no veículo/contentor durante o transporte;

Controle da temperatura do produto na recepção;

Controle do estado de higiene do veículo/contentor na recepção;

Controle do estado de integridade das embalagens e das paletes;

Controle do cumprimento dos programas de limpeza, de desinfecção e de manutenção dos veículos/ contentores;

Controle do cumprimento dos programas de limpeza, de desinfecção e de manutenção dos locais de carga e descarga de produtos alimentares, e de todas as outras áreas onde ocorre a manipulação de produtos alimentares;

Supervisão das práticas de manipulação na carga e descarga de produtos alimentares.

Em caso de desvios que sejam constatados durante os monitoramentos, devem ser estabelecidas ações corretivas apropriadas e efetivas, as auditorias a terceirizados também pode ser uma ferramenta de apoio.

3 min leituraUma boa logística é imprescindível para garantir o atendimento aos clientes, bem como garantir o suprimento necessário de alimentos, aditivos, embalagens, etc. Porém, quando este produto não chega com a […]