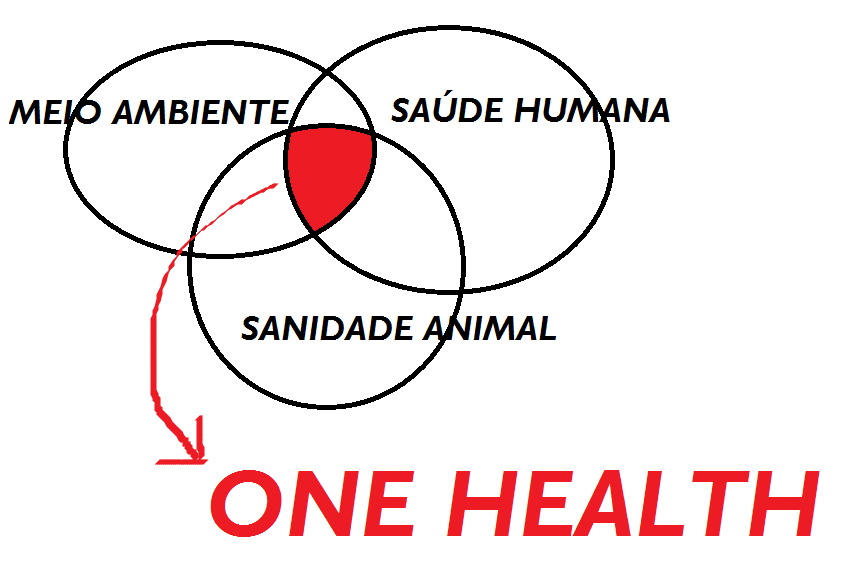

O conceito básico de One Health pode ser resumido em que a saúde humana, a saúde animal e a saúde ambiental estão intimamente conectadas e são interdependentes. Vou tentar desenvolver este conceito brevemente neste artigo.

Segundo a Organização Mundial da Saúde (OMS), “Saúde é um estado de completo bem-estar físico, mental e social e não apenas a ausência de doença”.

O conceito de One Health foi concebido pelo Dr. Calvin Schwabe. Embora a ideia de saúde humana, animal e ambiental já exista há muito tempo, agora foi dado um novo foco como resultado do surgimento de doenças emergentes na última década. A necessidade urgente de coordenar esforços multissetoriais para a prevenção e resposta às doenças zoonóticas foi reativada.

Zoonoses são doenças que podem ser transmitidas de animais para humanos e vice-versa. Como exemplo, basta citar algumas doenças reemergentes e outras emergentes, como: raiva, gripe aviária H1N1, tuberculose, brucelose, ebola, covid-19, entre outras.

Discussão

O crescimento da população mundial se expandiu para novos territórios, que até então faziam parte do habitat natural de outras espécies, fazendo com que os animais silvestres se aproximassem dos animais domésticos. Vivemos alterações climáticas como prelúdio do aquecimento global, tendo como consequências períodos de seca (incêndios) e inundações mais graves e frequentes, além do aumento da temperatura dos oceanos (a temperatura do planeta aumentou 1°C nos últimos 90 anos e esse processo está se acelerando).

O aumento da mobilidade das pessoas e as migrações aumentaram o risco de propagação de doenças, algumas das quais até agora se julgava estarem controladas, além do aparecimento de doenças emergentes. Estima-se que haja cinco novas doenças a cada ano.

Todas essas questões fazem parte de um crescente desequilíbrio nas condições de saúde do meio ambiente, dos animais e de nós humanos, aumentando o risco à saúde global e permitindo que patógenos colonizem novas áreas.

Outro fator de risco que se tornou importante nas últimas décadas é a tendência crescente de resistência aos antibióticos, que complica ainda mais a situação e é percebida como uma ameaça à saúde global.

A importância da interdependência entre a saúde animal e humana e o meio ambiente é melhor compreendida ao se reconhecer que, em grande medida, a responsabilidade das atividades humanas está diretamente envolvida.

Lembremos que:

1- 60% dos agentes patogênicos que causam doenças humanas são provenientes de animais domésticos ou selvagens.

2- 75% dos patógenos humanos emergentes são de origem animal.

3- 80% dos patógenos em risco de serem usados em bioterrorismo são de origem animal.

4- As atividades humanas alteraram 75% do ambiente terrestre e 66% do ambiente marinho.

Uma rede global

Compartilhar uma rede global multidisciplinar de conhecimento é o primeiro passo para prevenir riscos e combater doenças, para isso contamos com o compromisso de organismos internacionais liderados pela OMS, FAO e OIE. As áreas de trabalho mais notáveis do conceito de uma saúde são as relacionadas com a segurança de alimentos, o controle das zoonoses e o combate à resistência antimicrobiana (micróbios resistentes aos medicamentos).

Com esse conceito como premissa, a ONU (Organização das Nações Unidas) publicou um documento chamado “Prevenção da próxima pandemia”.

Fontes:

https://www.oie.int/es/que-hacemos/iniciativas-mundiales/una-sola-salud/

https://www.isglobal.org/healthisglobal/-/custom-blog-portlet/one-health-una-sola-salud-o-como-lograr-a-la-vez-una-salud-optima-para-las-personas-los-animale

https://www.sciencedirect.com/science/article/abs/pii/S1471492212001213

2 min leituraO conceito básico de One Health pode ser resumido em que a saúde humana, a saúde animal e a saúde ambiental estão intimamente conectadas e são interdependentes. Vou tentar desenvolver […]