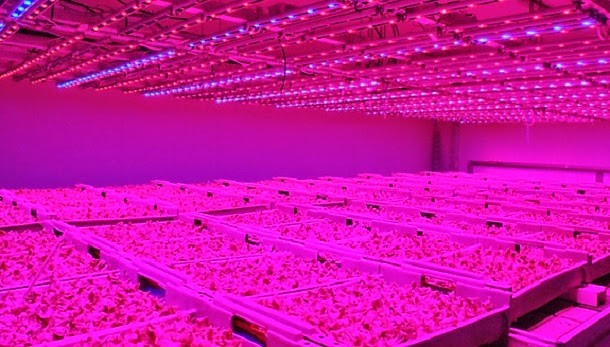

Não é só o calor que destrói as bactérias presentes nos alimentos; técnicas inovadoras estão sendo testadas com o mesmo objetivo. Os diodos emissores de luz (LEDs) prometem ser mais uma tecnologia alternativa para a conservação de alimentos.

Segundo artigo publicado recentemente na Food Safety Magazine, uma equipe de pesquisadores da Universidade Nacional de Cingapura demonstrou a eficácia do LED na inativação de três importantes patógenos de origem alimentar: Escherichia coli O157:H7, Salmonella typhimurium e Listeria monocytogenes.

Em seu experimento, os cientistas de Cingapura inicialmente promoveram culturas destes microrganismos à temperatura de 15°C. Com a temperatura fixada, os pesquisadores submeteram as culturas a diferentes tempos de iluminação com LED (entre 0 e 7,5 h) e a diferentes valores de acidez (pH entre 4,5 e 9,5). Para avaliar o efeito dos LEDs, eles compararam o desenvolvimento das bactérias submetidas ao LED com os controles, que foram mantidos nos mesmos pHs e temperatura, mas sem exposição à luz.

Os pesquisadores relataram que a acidez do meio teve um profundo efeito sobre a eficácia da iluminação com LED para a destruição dos microrganismos. Houve maior susceptibilidade das bactérias quando o pH foi mudado de quase neutro a extremos ácidos ou alcalinos. Além disso, outra tendência foi notada: os microrganismos Gram-negativos (E. coli O157: H7 e S. typhimurium) foram muito mais sensíveis ao LED a um pH de 9,5. Neste pH, ocorreram as maiores reduções nas contagens bacterianas. Por outro lado, a L. monocytogenes (Gram-positiva) exibiu maior vulnerabilidade para o LED a um pH ácido de 4,5. Neste pH, a concentração de Listeria na suspensão caiu abaixo dos limites detectáveis após 6 h de exposição. Nas amostras de controle, que não foram submetidas ao LED, não se verificou qualquer inativação das bactérias testadas, confirmando que os efeitos bactericidas testemunhados foram devidos à combinação dos LEDs e do pH.

O efeito antibacteriano dos LEDs deriva da capacidade da luz azul para realizar a inativação fotodinâmica de bactérias. As células bacterianas contêm compostos sensíveis à luz chamados porfirinas, que têm espectros de absorção entre 400 e 430 nm. Quando uma luz com este comprimento de onda incide sobre as células, as porfirinas são levadas a um estado de energia mais elevado. Durante o seu retorno ao estado fundamental, essas porfirinas colidem com as moléculas ou compostos de oxigênio, transferindo energia para eles e convertendo-os em espécies reativas de oxigênio (ROS). Estes ROS iniciam reações citotóxicas, provocando assim a morte celular.

O sucesso desta tecnologia em condições ácidas é uma promessa para a preservação dos produtos agrícolas, como frutas frescas, muito vulneráveis à contaminação superficial pós-colheita. LEDs podem ser acomodados em uma variedade de dispositivos e projetos, tais como geladeiras domésticas ou unidades de exibição em feiras e supermercados, dado o seu baixo custo, a eficiência energética e tamanho pequeno.

Pesquisas futuras devem ser direcionadas para aplicar esta tecnologia a uma maior variedade de alimentos, contra mais agentes patogênicos alimentares e em maior escala.

Leia também:

Dispositivo com luz ultravioleta poderá descontaminar alimentos em casa

Batata geneticamente modificada, que não escurece e produz menos acrilamida, é liberada nos EUA

Pesquisador brasileiro desenvolve biossensor para análise rápida de E. coli

2 min leituraNão é só o calor que destrói as bactérias presentes nos alimentos; técnicas inovadoras estão sendo testadas com o mesmo objetivo. Os diodos emissores de luz (LEDs) prometem ser mais […]