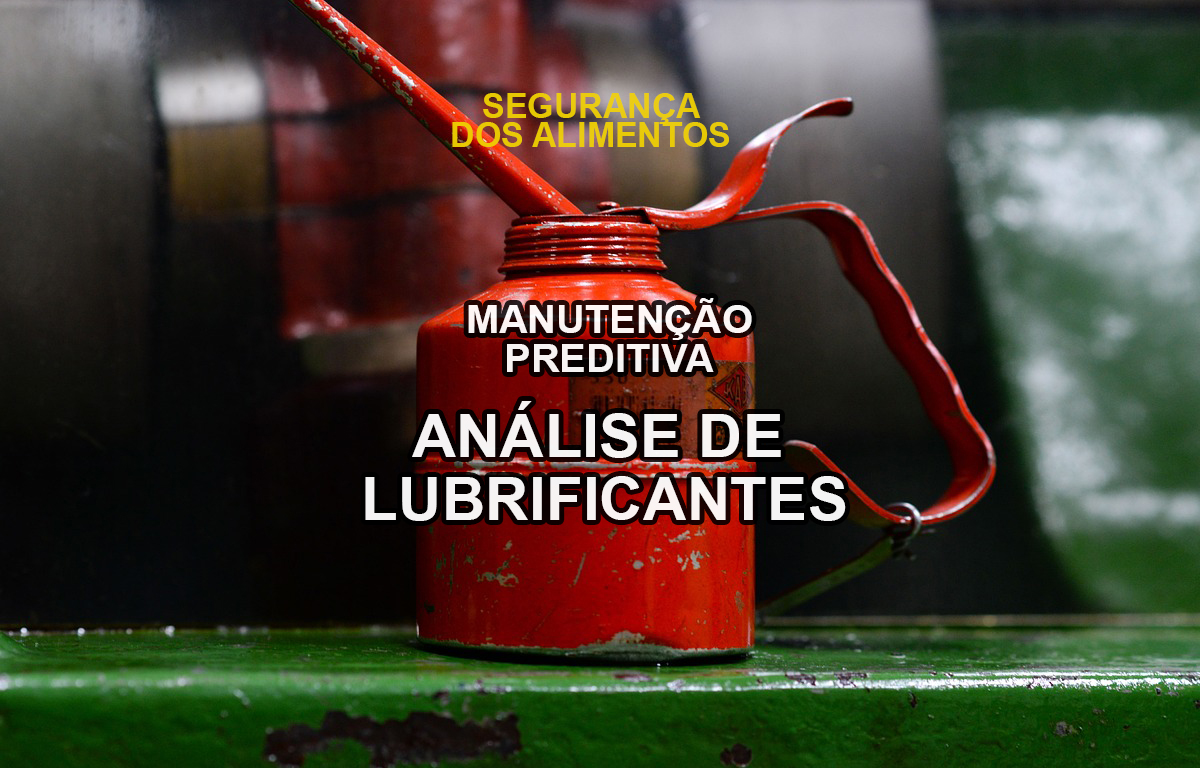

5 min leituraNo post de hoje, dando continuidade aos anteriores, abordarei a análise de lubrificantes do ponto de vista da manutenção preditiva e como ela pode atuar a favor da segurança dos alimentos.

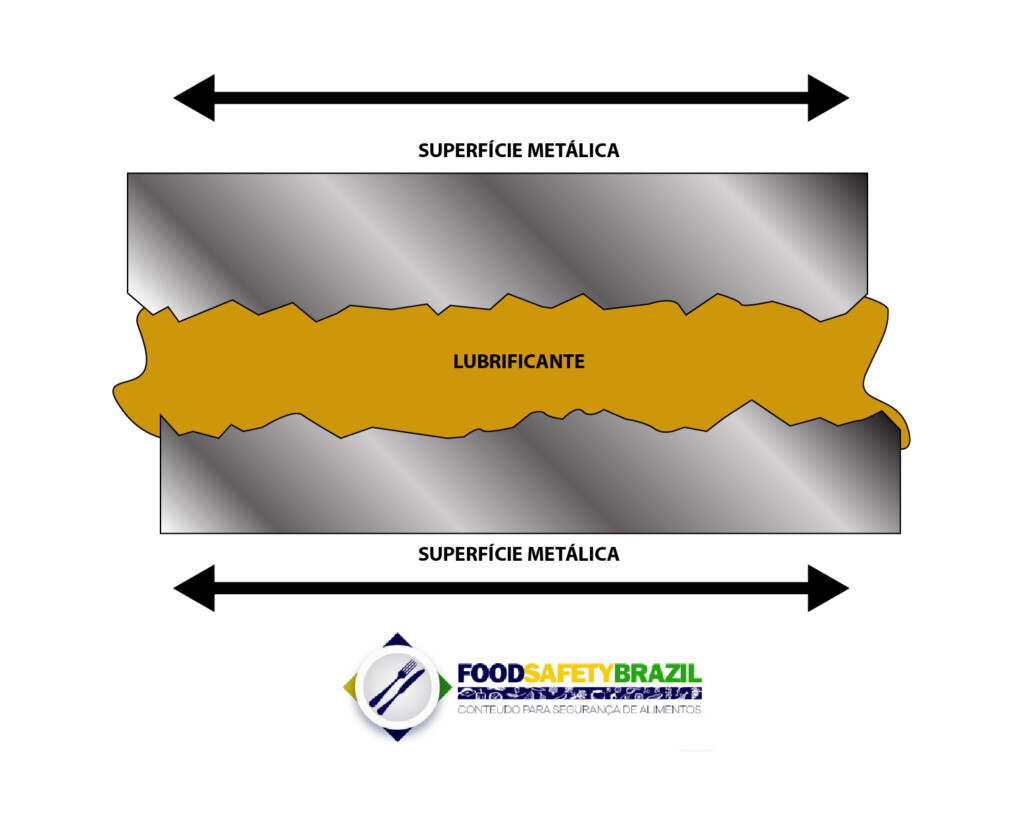

É importante entender que entre engrenagens, motores, peças e demais componentes que estão interligados, consequentemente existirá atrito.

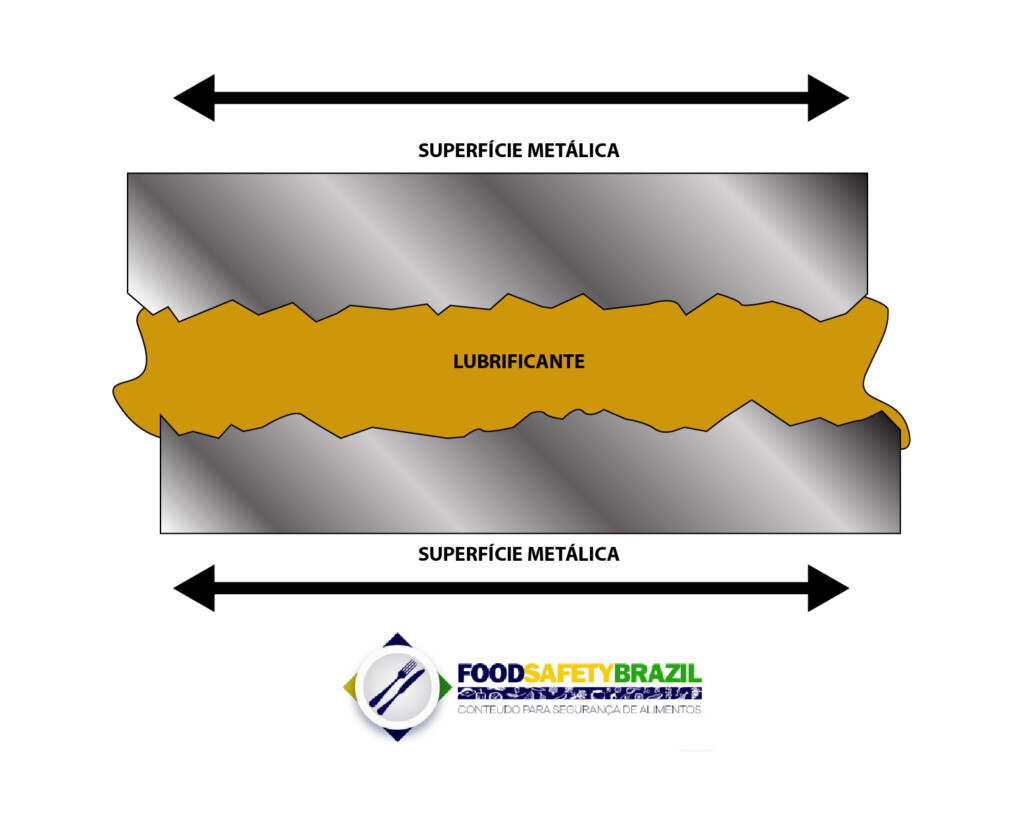

Os lubrificantes têm o papel de manter a integridade dos equipamentos, reduzindo os impactos do atrito, e com isso aumentando a vida útil dos componentes. O lubrificante industrial forma uma película entre cada componente do equipamento proporcionando o deslizamento fácil entre as partes.

Na imagem abaixo, imagine duas chapas metálicas vistas por meio de uma lente de aumento, onde cada uma das superfícies, quando ampliada, apresenta naturalmente uma superfície irregular. Entre cada chapa há um fluido para atenuar esse atrito.

Veja uma animação ilustrando o desenho acima

Além da redução do atrito, os lubrificantes também contribuem para:

- a dissipação do calor gerado durante o atrito;

- a “vedação” dos maquinários contra poeira ou umidade;

- a prevenção contra a corrosão dos componentes.

Sabemos que em uma indústria de alimentos o cuidado no uso de lubrificantes deve ser redobrado. É preciso seguir uma série de recomendações, como informações de rastreabilidade, tipo de lubrificante, ponto de aplicação, pois durante a produção, se existir a possibilidade de ocorrer contato incidental entre lubrificante e alimento, isto pode ocasionar consequências graves à saúde do consumidor. Portanto, estes lubrificantes devem ser de grau alimentício (food grade) e certificados de acordo com as normas de higiene exigidas pelos órgãos reguladores (mais informações sobre os lubrificantes de grau alimentício e suas categorias podem ser encontrados nos textos citados no final desse post).

Mesmo com lubrificantes certificados, aprovados e adequados, ainda é preciso fazer monitoramento pela manutenção?

Simplesmente ter um lubrificante adequado não é suficiente. Ele pode ser utilizado incorretamente, em condições impróprias de operação ou com armazenamento inadequado. O foco desse post é justamente abordar os cuidados com os lubrificantes, pois mesmo sendo os corretos, ainda podem ser um problemão se não forem bem monitorados. Além disso, eles podem ser sinalizadores de futuros potenciais problemas quando incluídos nos planos de manutenção preditiva, ou seja, quando se analisa um lubrificante, pode-se predizer as condições do processo.

Análise de lubrificantes na Manutenção Preditiva

A análise de lubrificantes é uma das técnicas preditivas mais utilizadas e comuns, realizada por meio de avaliações em laboratórios de forma rápida e precisa. Ela ajuda a monitorar a condição dos equipamentos.

Com essa análise, é possível detectar a qualidade dos óleos e fluidos utilizados, a saúde dos equipamentos e também a presença de contaminantes. Com isso obtém-se informações de onde atuar para evitar quebras, danos, paradas desnecessárias e consequente impactos no produto acabado.

Se existe atrito, há desgaste!

A análise de lubrificantes também permite que seja possível identificar os primeiros sintomas de desgaste em um equipamento. Essa identificação pode ser realizada por meio de um estudo das partículas sólidas presentes e que ficam misturadas no lubrificante.

O equipamento “respira” o ambiente onde está instalado, ou seja, o lubrificante pode atuar como um termômetro para contaminações. Os contaminantes aproveitam-se de microfissuras, respiros inadequados e abertos de equipamentos, frestas, falhas em vedações, imperfeições nas superfícies dos equipamentos. As fontes de contaminantes mais comuns para um lubrificante são: calor, lodo, ventilação, partículas do ambiente e um dos mais comuns e destrutivos é a água, que pode reduzir a vida útil de um componente em 50 a 70%.

Uma amostra de óleo lubrificante é retirada do equipamento e enviada para análise. Cada amostra estará associada a um relatório que apontará sua qualidade. Vários fatores são avaliados em uma análise de óleo, como por exemplo, cor, aparência, viscosidade, ponto de ebulição, presença de água, contagem de partículas e outros. Os resultados são interpretados considerando as condições de operação do equipamento e as condições ambientais ao seu redor.

O óleo é o “sangue” do sistema e a máquina é o “homem”

Analisar um lubrificante consiste em uma série de interpretações, mas não significa que você deva realizar a mesma ou todas as análises para todos os equipamentos e lubrificantes. Fazendo uma analogia com um exame de sangue, o médico, baseado no relato do paciente, determina quais testes serão realizados. Portanto, com base nas condições de operação do equipamento e no que se deseja verificar, são determinados os testes no lubrificante. Com os resultados verificam-se as tendências e os caminhos para as ações seguintes.

Na manutenção preditiva, a análise de lubrificantes ainda pode ser combinada com a termografia e a análise de vibração, fornecendo ainda mais indícios do estado dos equipamentos e das condições ambientais do processo.

Manutenção preditiva – Análise de lubrificantes e segurança dos alimentos

A relação direta entre a análise de lubrificantes e a segurança dos alimentos pode não ser evidente à primeira vista. Listo abaixo como ambas podem atuar em conjunto:

- Equipamentos industriais nas instalações em indústrias de alimentos frequentemente utilizam lubrificantes. Se os lubrificantes não forem devidamente monitorados, não há controle de consumo ou monitoramento sobre vazamentos, ou seja, onde foram parar aqueles X litros de lubrificante que deveriam durar X meses?

- A análise de lubrificantes ajuda a identificar sinais precoces de desgaste ou falhas nos componentes mecânicos. Isso é estratégico para identificar deterioração forçada de equipamentos. Se um equipamento está deteriorando, há um potencial risco de partículas de contaminantes se desprendendo no processo. É hora de realizar uma preventiva no seu equipamento evitando potenciais contaminações no alimento.

- Presença de contaminantes nos lubrificantes indica sinais ambientais que precisam ser observados sobre o tipo de contaminantes que aparece nos testes. É um forte indício de que as condições ao redor do equipamento precisam ser reconsideradas quanto aos procedimento de limpeza adotados ou até mesmo a falta de limpeza não mapeada, sobre as condições de isolamento e geração de partículas, sobre as condições de temperatura etc.

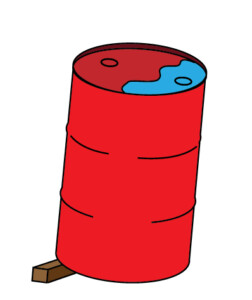

- Mesmo um lubrificante certificado e apropriado pode ser comprometido quando exposto a condições inadequadas de uso ou armazenamento. Tambores de lubrificantes mesmo quando fechados devem ser devidamente armazenados. Qualquer água parada na superfície pode ser succionada para dentro do recipiente se houver pressão e calor/frio e falha na devida vedação e respiro. Veja na imagem abaixo:

Uma análise de óleo pode ser um bom indicador do seu processo e quando manutenção e qualidade trabalham em conjunto, esses dados são ricos para a segurança dos alimentos.

Gostou do conteúdo? Leia também:

Visualização da postagem 2.915

5 min leituraNo post de hoje, dando continuidade aos anteriores, abordarei a análise de lubrificantes do ponto de vista da manutenção preditiva e como ela pode atuar a favor da segurança dos […]

-scaled.jpg)