7 min leituraA ISO 22000, no requisito 8.4.2, aborda o tema “tratamento de emergências e incidentes”. À primeira vista, isso pode parecer um tema-foco da ISO 45001, que trata de saúde e segurança ocupacional; contudo, não é.

Na perspectiva da ISO 22000, o requisito 8.4.2 refere-se à probabilidade de emergências e incidentes causarem eventos que coloquem em risco a inocuidade dos produtos, portanto, o assunto é food safety.

O requisito determina que as organizações respondam às situações de emergências e incidentes reais assegurando a aplicação de requisitos regulamentares e estatutários identificados, comunicando-se internamente e externamente, por exemplo, com fornecedores, clientes, autoridades apropriadas e meios de comunicação, para que sejam tomadas ações para reduzir as consequências da situação emergencial, de forma apropriada à magnitude da emergência ou incidente e ao impacto potencial à segurança de alimentos.

Também determina que, periodicamente, quando possível, deve-se testar tais procedimentos de resposta a emergências, analisando criticamente e, quando necessário, atualizando a informação documentada, em particular depois da ocorrência de qualquer incidente, situação emergencial ou testes simulados.

Quando detemos o olhar sobre o tema, temos que considerar que incidentes e situações de emergências não são, ou ao menos não deveriam ser, situações rotineiras, mas caracterizam-se como eventos aleatórios e de ocorrência imprevista, porém de razoável probabilidade.

Isso quer dizer que cada planta industrial de processamento ou armazém de alimentos e bebidas deve analisar dentro de seu contexto e localização geográfica que tipo de acidente ou emergência razoavelmente previsível teria o potencial de ocorrer, e então, tomar providências preventivas, mas também ter um plano concreto de ação caso o sinistro ocorra, lembrando de treinar as pessoas nestas ações.

Considerando as emergências mais comuns e genéricas que podem ocorrer em organizações no Brasil, seguem dicas sobre como lidar com cada uma delas:

- Enchentes e deslizamentos com potencial de atingir áreas de processamento ou armazenamento de matérias-primas, insumos ou produtos acabados

Estas situações de emergências podem ocasionar que água e lama contaminada carreando patógenos cheguem até os alimentos, além de permitir infestações de pragas urbanas que são vetores de doenças, inclusive leptospirose no caso da urina de ratos.

Primeiramente, ao se escolher locais para a construção de uma planta industrial ou armazém, deve-se pesquisar o histórico associado a enchentes e deslizamentos, evitando-se áreas de risco, justamente para evitar problemas futuros.

Sobre enchentes, se a área é próxima a rios ou córregos, deve-se conhecer que altura máxima são capazes de atingir, baseando-se nos históricos de ocorrências e evitar construções para processamento, manuseio e armazenamento de alimentos nestes níveis.

Sobre deslizamentos, obviamente não se deve construir em áreas onde sua ocorrência seja potencialmente viável e minimamente previsível, portanto, próximo de barrancos, morros ou declives acentuados.

Uma vez que a prevenção foi deficitária e ocorra o evento, é preciso avaliar se atingiu áreas onde existam matérias primas, insumos ou produtos acabados e a abrangência dos danos, considerando que se houve contato com água ou lama, os produtos, mesmo sob suspeita de risco, não devem seguir para o mercado e devem ser descartados.

- Vendavais ou temporais com potencial de destelhamento ou gotejamento sobre matérias-primas, insumos ou produtos acabados

O gotejamento ou chuva sobre produtos eleva a umidade com potencial de permitir o crescimento microbiológico, sendo comum o desenvolvimento de fungos, bolores. Águas que escoam por telhados também carregam bactérias e patógenos, por exemplo, provenientes de fezes de pássaros.

Para começar, telhados devem ser adequados e impedir goteiras. Para isso, recomenda-se que sejam feitos de forma apropriada, com ângulo que evite acúmulo de água e garanta um perfeito escoamento e que exista uma rotina de manutenções preventivas e também corretivas, especialmente após vendavais que movimentam o telhado.

Em caso de chuva forte ou outro motivo, como o rompimento de tubulações de água em pipe racks que ocasione gotejamento sobre uma linha industrial, onde este gotejamento atinja uma esteira com produtos ou qualquer outro lugar onde os produtos estejam, o processo deve ser interrompido até o gotejamento cessar.

Se o incidente for próximo de uma linha industrial em operação, indica-se que se retenha o lote desde o início da chuva, identificado a causa da segregação, para uma posterior análise criteriosa sobre se o evento afetou o alimento ou não.

Se o gotejamento estiver atingindo matérias-primas ou alimentos armazenados, deve-se priorizar a remoção imediata do produto da área atingida e sua segregação.

Alimentos devem sempre ser mantidos sobre paletes. Isso previne o empoçamento de água no chão e é sempre útil ter disponível como elemento de contingência lonas impermeáveis para cobrir os produtos durante a ocorrência de uma emergência de gotejamento.

Produtos molhados ou umedecidos não devem seguir para o mercado.

- Incêndios cuja fumaça atinja áreas onde há matérias-primas, insumos ou produtos acabados

A fumaça afeta os produtos organolepticamente e, no campo da segurança dos alimentos, pode conter moléculas tóxicas dependendo do material queimado. Por exemplo: a queima de borrachas, plásticos, tintas pode eventualmente liberar até mesmo dioxinas e antraquinonas.

Produtos que ficaram expostos a fumaça de incêndios, portanto, não devem seguir para o mercado.

Este tópico evidentemente não se refere à fumaça intencional em processos de defumação, onde as madeiras escolhidas devem ser previamente escolhidas por suas características aromáticas e por não liberarem materiais tóxicos.

- Acidentes de trabalho com potencial de contaminar o produto

Obviamente é preciso que haja nas organizações uma preocupação com a segurança dos trabalhadores. Porém, na abordagem da ISO 22000, o foco é a contaminação dos alimentos com sangue ou outros fluidos e excrementos humanos, quando o acidente ocorre sobre matérias-primas, insumos, produtos em processo ou acabados.

Portanto, uma organização deve zelar pela segurança de quem atua em seus processos, fazendo o máximo para evitar que acidentes e incidentes no trabalho ocorram. Nesta perspectiva, o assunto é tema tratado pela ISO 45001 para Sistemas de Gestão em Segurança e Saúde Ocupacional e pelas Normas Regulamentadoras (NRs) de Segurança do Trabalho, mas isso ajudará ao tema foco da ISO 22000, pois se não há acidentes, também não há a contaminação ocasionada por eles.

Na abordagem da segurança dos alimentos, se um acidente em local de trabalho afeta um trabalhador e atingiu matérias-primas, insumos ou produtos com sangue ou outros fluidos corpóreos, obviamente o produto deve ser descartado e o local e os equipamentos rigorosamente higienizados.

- Interrupção de serviços de abastecimento de água que possam afetar a segurança dos produtos

Uma interrupção de abastecimento de água pode, por exemplo, interromper um processo de limpeza e higienização antes do tempo estabelecido e tornar a limpeza e higienização ineficazes.

Neste caso, é preciso avaliar rigorosamente se a interrupção na água causou impactos no momento de sua ocorrência, por exemplo, inviabilizando a eficácia de uma limpeza e higienização.

Processos de limpeza e higienização convencionais, se interrompidos, podem ser refeitos a partir do momento da interrupção, já em processos cleaning in place (CIP) normalmente a recomendação é que se reinicie do zero.

Importante também avaliar se a interrupção de abastecimento de água não afetou sistemas resfriadores, sistemas de vácuo ou qualquer outro processo, e neste caso, se isso causou impactos em food safety.

Novamente vale a máxima: produto suspeito deve sempre ser tratado como não conforme até que se prove o contrário.

Aprofunde o tema no artigo Diretrizes para limpeza e higienização na indústria de alimentos.

- Interrupção de serviços de fornecimento de energia que possam afetar a segurança dos produtos

Uma interrupção ou pico de energia pode, por exemplo, pode causar falhas na manutenção da temperatura de um PCC (Ponto Crítico de Controle) ou na efetividade dos controles em PPROs (Programas de Pré Requisitos Operacionais).

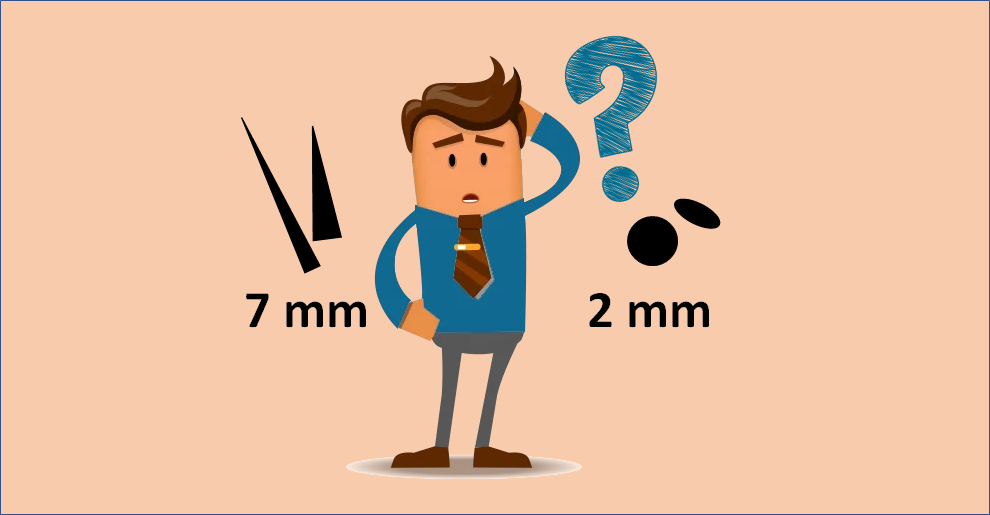

Neste caso é preciso avaliar se a interrupção da energia causou impactos no momento de sua ocorrência, por exemplo, prejudicando o atendimento a limites críticos de controle em PPCs como tempo e temperatura em pasteurizações e esterilização, ou não viabilizando seguir os critérios de controle em PPROs como em detectores de metais que foram paralisados durante o processo ou tiveram sua sensibilidade afetada.

Nestes casos, o produto deve ser tratado como impróprio por suspeita de risco e repassado pelos controles dos PCCs ou PPROs.

Cuidado também se tais eventos forem por horas prolongadas e atingirem produtos refrigerados e congelados, inclusive em caminhões frigoríficos. Os alimentos precisem ser reavaliados, e se houver riscos, não utilizados.

- Manutenção por quebra de equipamento durante o processo

A quebra inesperada de uma máquina ou equipamento pode gerar diversos riscos, desde o próprio mau funcionamento do equipamento, podendo ocasionar produtos inseguros, se for associado a um PCC ou PPRO, ou então, se a manutenção não for executada com os devidos cuidados associados a boas práticas de fabricação.

A quebra de uma máquina ou equipamento pode significar que momentos antes da ocorrência ele já estivesse operando em condição de mau funcionamento, o que pode ser grave se associado com PCCs ou PPROs. Portanto, esta condição deve ser analisada e tomada uma decisão sobre o potencial de ter gerado alimentos suspeitos, que neste caso devem ser tratados como não conformes.

Lembre que falhas em máquinas e equipamentos podem gerar contaminação, como permitir a presença de óleos, graxas, fluidos de refrigeração, cavacos e fragmentos metálicos etc. Na suspeita de contaminação, trate o produto como não conforme.

Além disso, manutenções que ocorrem de forma emergencial durante o processo devem ser realizadas de modo que elas próprias não se tornem um risco de contaminação, tema no qual o leitor pode aprofundar lendo o artigo TPM a serviço da segurança dos alimentos.

- Bioterrorismo e contaminação proposital de produtos

Aqui não é propriamente uma emergência ou incidente, sendo um evento proposital e o tema é extenso. Sugiro ao leitor que se aprofunde lendo o artigo Guia do FDA que trata de estratégias de mitigação em Food Defense.

Por fim, uma vez que uma organização tenha levantado suas potenciais emergências e incidentes viáveis de ocorrerem em sua cadeia produtiva, deve elaborar um plano preventivo apropriado ao seu contexto, e mais que isso, deve testar periodicamente tais planos através de simulados.

Para organizações que já executam simulados para acidentes voltados para saúde e segurança ocupacional que incluem prevenção de acidentes, primeiros socorros, ações de contenção e mitigação, uma dica é que passem a incluir adicionalmente os cuidados com matérias primas, insumos e produtos nestas ocorrências, analisando o tema de forma integrada.

Sua empresa se previne para emergências e acidentes que possam impactar a segurança dos alimentos? Deixe seu comentário.

7 min leituraA ISO 22000, no requisito 8.4.2, aborda o tema “tratamento de emergências e incidentes”. À primeira vista, isso pode parecer um tema-foco da ISO 45001, que trata de saúde e […]