O velho ditado “uma imagem fala mais que mil palavras” é um truísmo bem usado por uma razão: muitas vezes, ver algo em uma forma visual acende um “Aha!”. Quando você pensa nos volumes científicos que lemos, sem mencionar códigos regulamentares, documentos de conformidade e diretrizes de normas, políticas de melhores práticas da empresa e muito mais, também é fácil entender por que é desejável usar imagens para contar uma história. E isso é válido também para a avaliação de projeto sanitário na indústria de alimentos.

Todos trabalhamos em ambientes de manuseio de alimentos em ritmo acelerado, que não demoram tanto quanto desejamos ler nos últimos artigos ou estudos e, no entanto, somos responsáveis por uma ampla gama de atividades que asseguram produção e entrega de alimentos aos nossos clientes. Além disso, embora estejamos em nossas fábricas de alimentos todos os dias, nem sempre vemos realmente o que está acontecendo no chão. Os seres humanos tendem a tornar-se atraídos pelos ambientes em que trabalham rotineiramente e, como resultado, podem não perceber mudanças muito leves nesse ambiente ao longo do tempo. Essa tendência pode representar uma desvantagem significativa para uma empresa de produção de alimentos quando o elemento negligenciado é um risco à segurança de alimentos.

O equipamento é a força vital da planta de processamento de alimentos e a indústria entende o importante papel que o próprio maquinário pode desempenhar na melhoria da segurança de alimentos por meio de melhorias no processo de limpeza. Porém, como muitos itens em nosso ambiente diário, podemos passar por linhas de produção, tubulações e compressores todos os dias sem realmente ver os problemas potenciais ou existentes causados por equipamentos não higiênicos e ou mal posicionados e peças de máquinas auxiliares. Projeto sanitário e higienização são parceiros porque, se o equipamento não for projetado e construído para ser limpo, ele não será limpo. Se ele foi projetado e construído para ser limpo, a higienização será mais eficiente e eficaz, aumentando o quociente da segurança alimentos. Entender isso é o primeiro passo para obter um resultado de retorno em segurança de alimentos quando sanitaristas, engenheiros e equipes de manutenção discutem a compra, atualização ou renovação de equipamentos de processamento e contato com alimentos.

Obviamente, o segundo passo crítico é tornar-se mais consciente do que você pode não estar vendo quando olha para os equipamentos e componentes existentes, a fim de fazer escolhas mais informadas, evitando investir em novos equipamentos mal projetados. Aqui, forneceremos algumas das principais perguntas que você deve fazer a si mesmo, aos seus colegas de higenização, engenharia e manutenção e a seus fornecedores de equipamentos durante o processo de tomada de decisão e ilustraremos com fotografias alguns dos problemas comuns de projeto sanitário que podem existir na sua planta.

Exposição ao básico

O projeto de equipamento sanitário é definido como o projeto de engenharia de instalações, processamento, instalações e equipamentos de manuseio de alimentos para criar um ambiente de processamento sanitário no qual a produção de alimentos puros, não contaminados e de alta qualidade seja consistente, confiável e econômica. A diretriz universal que é mais útil para projeto sanitário na indústria de alimentos é Boas Práticas de Fabricação (21 CFR Part 110), Sec. 110.40, Equipamentos e utensílios, onde se lê:

(a) Todo o equipamento e utensílio da planta deve ser:

- adequadamente lavável

- impedir a adulteração com lubrificantes, combustível, fragmentos de metal, água contaminada ou quaisquer outros contaminantes

- instalado e mantido de forma a facilitar a limpeza

- resistente à corrosão quando em contato com alimentos

- feito de materiais não tóxicos e projetado para suportar o ambiente do uso pretendido

(b) As costuras nas superfícies de contato com os alimentos devem ser coladas ou mantidas suavemente, de modo a minimizar o acúmulo de partículas, sujeira e matéria orgânica e, assim, minimizar a oportunidade de crescimento de microrganismos.

(c) Os equipamentos que estão na área de manufatura ou manuseio de alimentos e que não entram em contato com os alimentos devem ser construídos de forma que possam ser mantidos em boas condições de limpeza.

Os 10 princípios de design de equipamentos sanitários do AMI (American Meat Institute) também fornecem aos fabricantes e manipuladores de alimentos orientações claras e diretas, independentemente do tipo de alimento que você esteja processando ou servindo. Os 10 princípios afirmam que o equipamento considerado “sanitário” deve ser:

- Limpável a um nível microbiológico

- Feito de materiais compatíveis

- Acessível para inspeção, manutenção, limpeza e saneamento sem ferramentas especiais

- Nenhum produto ou áreas de coleta de líquidos

- Todas as áreas vazias hermeticamente seladas

- Sem nichos

- Deve ser capaz de operar de maneira sanitária

- Compatibilidade higiênica com outros sistemas da planta

- Ser capaz de validar protocolos de limpeza e higienização

Os documentos de orientação GMP e AMI fornecem uma boa base para a compreensão de quais perguntas devem ser feitas e respondidas ao considerar, para um projeto sanitário, a compra de novos equipamentos e as decisões de renovação ou substituição de equipamentos existentes.

As perguntas que você precisa fazer: exposição de problemas

Embora existam muitas perguntas que, quando feitas e respondidas, fornecerão informações sobre o processo de tomada de decisões sobre equipamentos sanitários, essas 10 perguntas certamente estão entre as prioridades a serem consideradas.

- Os materiais de contato com os alimentos atendem aos critérios da FDA para superfícies?

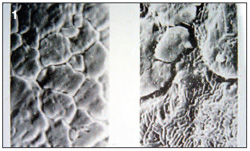

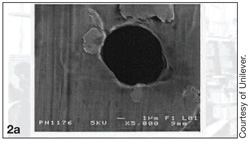

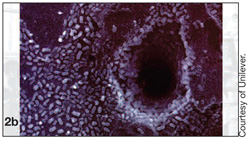

Existem cinco critérios que podem ser obtidos nos regulamentos relevantes da Food and Drug Administration (FDA) dos EUA. Simplificando, as superfícies de contato com os alimentos devem ser não reativas ao produto, não contaminantes do produto, não corrosivas, não absorventes de qualquer tipo de líquido e, acima de tudo, laváveis, para garantir a prevenção da formação de biofilme e nichos de abrigos para microrganismos, resíduos contendo alérgenos ou outros contaminantes químicos. A importância desses cinco critérios é óbvia quando olhamos para as Fotos 1 e 2a / b.

Como mostrado na Foto 1, em alta ampliação, vemos à esquerda uma seção de chapa de aço inoxidável, que foi recebida diretamente da fábrica; observe as rachaduras e fendas. À direita, após algum tempo de uso em uma fábrica de alimentos, podemos ver que os micróbios entraram e se estabeleceram nessas fendas. Se os micróbios se apossarem e sobreviverem no equipamento por tempo suficiente, eles produzem um biofilme que é extremamente difícil de remover. E uma peça de equipamento projetada ou fabricada incorretamente pode abrigar muitas bactérias. A foto 2a mostra um orifício microscópico em um trocador de calor de aço inoxidável; a foto 2b mostra a proliferação de bactérias nesse buraco quando se toma uma ação menos do que adequada para limpar a um nível microbiológico. É claro que, quando inabaláveis, esses microrganismos continuarão a crescer e podem chegar facilmente ao lado esterilizado ou pasteurizado de uma unidade.

Obviamente, os microrganismos não são os únicos riscos alimentares que o equipamento projetado higienicamente ajuda a resolver. Olhe ao redor da planta. O equipamento está livre de tinta? Lembre-se de que você deseja que as superfícies de contato com os alimentos não contaminem o produto nas áreas de produção de alimentos. A tinta não é boa, pois pode descascar e entrar no produto e, sem o revestimento protetor, permitir a ferrugem do equipamento ou componente (Foto 3). O descascamento pode ser causado por uma variedade de coisas, detergentes, spray de água quente, ou mesmo por apenas um componente pintado com um carrinho e uma batida na tinta. Pode parecer óbvio, mas o equipamento existente pintado deve ser substituído para evitar esses problemas inevitáveis.

- Todas as soldas na zona de contato com alimentos são sanitárias e a zona do produto está livre de soldas sobrepostas?

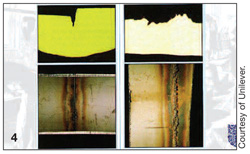

Certamente, soldas inadequadas em equipamentos e peças de processamento estão entre os obstáculos mais comuns e problemáticos para obter bons resultados de saneamento. A foto 4 mostra duas soldas em chapas de aço inoxidável planas. À esquerda, vemos uma solda de topo na qual as placas são unidas topo a topo, o estilo de soldagem preferido, pois, por definição, não há sobreposição, o que pode resultar em flexão. A flexão pode causar rachaduras, permitindo que solos, microrganismos e resíduos indesejados fiquem sob a sobreposição, difíceis de remover por métodos de saneamento. Embora a solda de topo à esquerda seja agradável e uniforme, ainda pode coletar micróbios porque não é retificada e polida para um acabamento suave ao qual as bactérias não conseguem aderir fortemente. O critério para uma boa solda de topo é que a solda seja retificada e polida com a mesma textura que as peças adjacentes. A solda “globular” à direita é anti-higiênica em maior grau, pois há mais fendas e depressões nas quais micróbios e resíduos químicos podem se firmar.

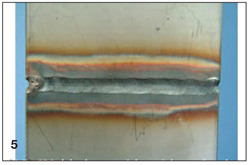

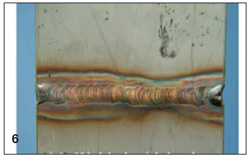

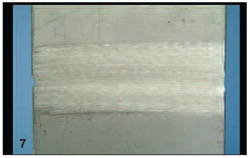

As fotos 5, 6 e 7 ilustram uma solda de topo sanitária. Na primeira foto, vemos uma placa plana soldada de um lado sem barra de apoio – e a depressão que é um esconderijo para micróbios e solos. Na segunda, a placa é soldada com haste de apoio, mas ainda não foi retificada e polida e, portanto, ainda apresenta alguns riscos à segurança de alimentos. Finalmente, vemos o solo e a solda sanitária polida.

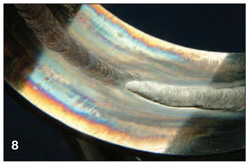

O que você deve procurar no projeto sanitário da soldagem de tubos? Quando um tubo de aço inoxidável é soldado, um gás inerte é introduzido no interior do tubo e depois soldado no exterior para evitar a oxidação no interior do tubo. No entanto, se a pressão do gás no interior for inadequada, a solda penetrará e resultará em uma superfície irregular, como mostra a Foto 8, onde a aplicação do gás de purga ID Argônio era insuficiente. Quando isso ocorre, haverá nichos em que os micróbios podem se esconder e o sistema CIP (Clean-in-Place) não tocará neles, independentemente do caminho pelo qual o produto esteja fluindo. Uma maneira de verificar a integridade da solda do tubo interno é inserir um boroscópio para que você possa vê-lo após a conclusão da solda. Se passar na inspeção inicial, você poderá continuar verificando as várias soldas. Mas se falhar, convém exigir que o contratado faça o boroscópio de cada solda às suas custas.

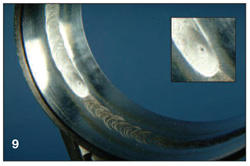

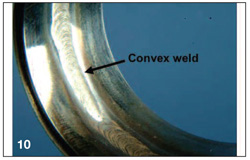

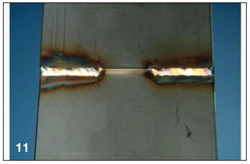

Outros problemas de solda de tubo ocorrem quando existe um poço no final da solda (Foto 9), causado pela terminação muito rápida da solda. Se o poço atravessar todo esse tubo de aço inoxidável, ele se tornará um nicho no qual solos, micróbios e outros resíduos podem se acumular e será muito difícil de remover. A foto 10 mostra outro exemplo de uma solda amiga do nicho, uma solda convexa na DI cuja superfície irregular é causada pela aplicação de muito calor na parte externa do tubo. Além disso, verifique se o equipamento está livre de soldas por pontos, o que provavelmente é uma das soldas mais comuns realizadas em plantas de processamento de alimentos – e um dos maiores pecados. A Foto 11 mostra uma junção de lapidação com uma solda adesiva, na qual podemos ver a fenda ou lacuna que pode ser um ponto de acesso para Listeria ou outros microrganismos indesejáveis. A soldagem a ponto deve ser evitada devido ao grande espaço que ocorre onde duas peças de metal que se juntam. E você não pode separar as duas peças porque elas são soldadas, dificultando a limpeza. Esse tipo de costura precisa ser eliminado ou refeito usando uma solda contínua e suave para evitar bactérias.

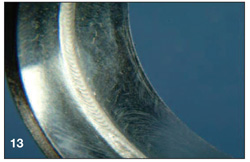

A foto 12 mostra uma solda manual aceitável do interior de um tubo. A solda é uniforme e lisa, o que torna o tubo mais lavável e permite que o produto flua corretamente. No entanto, a melhor maneira de soldar um oleoduto é usar um soldador orbital automático, pois controla a pressão do gás no interior do tubo, bem como o calor e a velocidade, e, portanto, é muito eficiente (Foto 13).

Uma nota final relacionada à soldagem e saneamento da planta. Se você já viu uma área ou componente de um equipamento de aço inoxidável ficar enferrujado, é provável que seja devido à contaminação cruzada causada por retíficas e polidoras. Se a manutenção tiver usado essas ferramentas em aço macio em outras partes da planta, assim que tocarem em uma solda de aço inoxidável, qualquer contaminante nela impregna esse ferro na solda de aço inoxidável e fica enferrujado. Portanto, o equipamento de soldagem de aço inoxidável, incluindo as hastes de aço inoxidável, os trituradores e polidores, deve ser dedicado apenas às superfícies de aço inoxidável.

- As superfícies horizontais de contato / zona de alimentos estão livres de fixadores embutidos?

Quando as cabeças Allen, as cabeças dos parafusos Phillips ou outros prendedores são recuados, eles se tornam não higiênicos porque esses recessos causam armadilhas sólidas, contato metal com metal e espaços mortos. Se houver uma depressão em uma superfície horizontal, ela se tornará um local de retenção de umidade e outros solos – todos os nutrientes necessários para o crescimento de bactérias. Para evitar isso, prenda as porcas no lado inferior da superfície de contato do produto para não ter nada no lado do produto e prenda-o a partir do fundo ou coloque uma junta para selá-lo. Verifique se todas as porcas (tampa, asa ou outra) estão montadas na parte externa do equipamento para que, se uma porca vibrar solta, ela caia no chão. Se a porca estiver do lado de dentro, poderá cair no produto, o parafuso permanecerá no lugar no orifício e você não suspeitará que a porca esteja faltando. As porcas em si devem ser de aço inoxidável polido, sem roscas expostas, e as roscas dos parafusos devem ser cobertas para eliminar ranhuras e fornecer menos lugares para as bactérias se agarrarem.

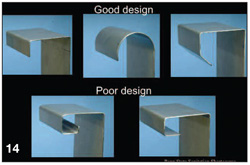

- Se existe alguma aresta no equipamento nas zonas de produto ou de respingo, ela está curvada para não exceder 180 graus?

Se houver mesas de aço inoxidável em sua fábrica onde o produto é colocado, coloque a mão embaixo delas. Muitas vezes, você encontra um punhado de glop porque existe uma borda por baixo que é um excelente esconderijo para solos e detritos (Foto 14, desenhos ruins, parte de baixo) que frequentemente não são limpos e higienizados. Todo o equipamento deve ser inspecionado para verificar essas bordas. Dos bons desenhos mostrados aqui (Foto 14, parte de cima), a imagem do meio é a melhor, pois possui integridade estrutural e nenhum lábio onde os detritos podem se esconder e se depositar.

- As pernas do equipamento foram projetadas para que não haja áreas de umidade ou detritos a serem coletados? Elas são fáceis de limpar?

Dê uma olhada na Foto 3 novamente. Este é um excelente exemplo de por que os suportes do piso do equipamento podem ser locais onde a sujeira pode se acumular. Como mostrado, é quase impossível limpar quando as pernas são aparafusadas ao chão ou elevadas incorretamente, permitindo que ocorram brechas de umidade e detritos. É melhor elevar as pernas do equipamento para que você possa limpá-lo (Foto 15) ou colocar cones em cada perna e soldá-los conforme mostrado no diagrama (Foto 16) para eliminar brechas nas cabeças de borrão que colocam as pernas o chão. Isso resulta em uma superfície limpa e inclinada que pode ser facilmente limpa.

- Todos os painéis de controle estão montados em postes de suporte, estrutura ou espaçadores com espaço atrás deles (1-2 polegadas) para limpeza adequada?

Você não deseja painéis de controle (ou qualquer outra coisa, inclusive sinalização, tubulações, equipamentos etc.) bem ao lado da parede, porque se você não pode ver por trás deles, não pode limpá-los. De fato, as baratas adoram ficar atrás de painéis elétricos. Os painéis de controle devem ser calafetados ou deve ser usado um intervalo. O último é recomendado, com o espaçador a uma polegada da parede, para que você possa ver atrás de qualquer painel de controle e limpá-lo, especialmente nas áreas de processo. Se a calafetagem for usada em uma área refrigerada, você poderá ter alguns problemas com o crescimento de fungos.

A foto 17 mostra como um posto de suporte resolve esse problema, criando espaço para a equipe de saneamento ver por trás e por baixo do painel de controle para uma limpeza eficaz. Isso não é caro, e pode ser feito em fábricas existentes.

Além disso, as caixas de controle e outras caixas de interruptores devem ter partes superiores inclinadas para evitar que a umidade assente sobre a própria porta. Essas caixas também devem estar livres de dobradiças para piano, que são grandes áreas de coleta de sujeira. Tente renová-las, substituindo-as por dobradiças de cinta, que possuem menos superfícies para limpar ou use suportes de aço inoxidável de qualidade alimentar.

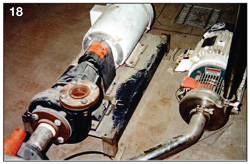

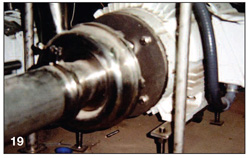

- Os motores, mancais e componentes de acionamento são montados em suportes de fácil limpeza?

Os motores elétricos são famosos por atrair sujeira e poeira e é muito difícil limpar esse tipo de detrito, como mostra a Foto 18, quando estes são colocados em uma base sólida. A foto 19 ilustra como um motor pode ser elevado, montando-o em trilhos, para que a sujeira caia no chão, onde você pode varrê-la ou limpá-la.

- Se algum ar comprimido for usado nas zonas de contato do produto, a linha está equipada com um filtro coalescente e um filtro de ar (com 99,99% de eficiência a 0,2 mícrons) localizado a jusante dos reguladores de pressão ou de outros dispositivos contaminantes em potencial?

Esse é um problema de saneamento, principalmente se o ar comprimido for usado nas áreas de contato do produto. As próprias linhas de ar comprimido podem ser uma área significativa de crescimento bacteriano. Por quê? Embora o ar comprimido seja seco até um ponto de orvalho de pressão abaixo da temperatura ambiente mais baixa para evitar o acúmulo de umidade nas linhas de ar, a umidade pode se desenvolver se não houver filtros, principalmente se as linhas passarem por uma área refrigerada, depois por uma área quente, de volta à uma área refrigerada. Condensado se formará nos canos e são todos os elementos necessários para o crescimento bacteriano.

Se houver uma linha de ar comprimido que entre em contato com o produto, como a passagem de ar, verifique se o ar comprimido destinado ao contato direto com o produto é filtrado a pelo menos um nível de 0,3 mícron instalando-se bons filtros HEPA ou outros (Foto 20) em qualquer ponto de uso na planta.

- Todos os rolos de transporte e retorno são transportados em rolos ou corrediças sólidas, em vez de rolos de tubo oco?

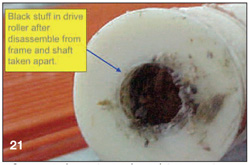

Os rolos ocos têm tampas que permitem que a umidade entre no interior. A lógica nos diz que, se conseguir entrar, poderá sair novamente e contaminará o cinto em que está rolando. A Foto 21 é reveladora, mostrando um exemplo do tipo de detrito que pode se acumular em um rolo oco e por que é importante exigir rolos sólidos ou escorregadores para o retorno da correia.

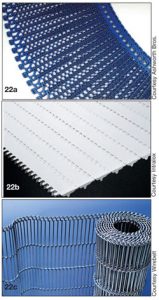

As correias transportadoras também devem ser projetadas higienicamente para maior garantia de limpeza. Muitos fabricantes de correias introduziram correias transportadoras inovadoras com base no projeto sanitário. Esses tipos de espiral, curva em curva ou outras correias (Foto 22a-c) apresentam design de módulo aberto ou links com fenda dupla, que permitem o fluxo de ar e a limpeza máximos. Um projeto aberto permite um melhor acesso às hastes para remover solos e resíduos químicos.

- O sistema de tubulação está livre de pernas superiores a dois diâmetros de tubo?

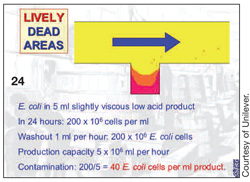

Estes (Foto 23) podem ser mortais, trocadilhos. Segundo informações publicadas pela Unilever, podemos ver o que acontece em um deadleg. Como mostra a Foto 24, se você estiver tentando fazer um CIP nessa direção, a interseção em T apagada será preenchida porque a solução CIP seguirá o caminho de menor resistência. Se a E. coli for introduzida em 5 mL de produto levemente viscoso e com baixo teor de ácido, em 24 horas você terá 200 x 106 mL de células de E. coli. Quando você lava um mL por hora dos 200 x 106 e se sua capacidade de produção é de 5 a 106 mL por hora, você acaba com uma contaminação de 200/5, o que equivale a 40 células de E. coli por mL no produto, apenas sentado nessa área de deadleg e facilmente transferido por toda a linha. Portanto, livre-se dos deadlegs.

Recomenda-se que, se você não puder eliminar os deadlegs(“ponto morto”), eles não deverão ter mais de dois diâmetros de tubo – e um diâmetro de tubo será melhor – dependendo do fluxo do produto. Se você tem um ponto de aperto, ele deve ser inclinado para trás em qualquer direção. Coloque no mínimo um cotovelo no ponto da interseção em T.

Boa composição, excelente imagem sanitária

Essas 10 perguntas são apenas o começo da lista que pode ser solicitada para obter uma imagem clara dos elementos de design de equipamentos sanitários que você deve considerar ao planejar comprar ou renovar equipamentos de processamento e manuseio de alimentos. Uma imagem pode valer mais que mil palavras e também pode valer milhares de dólares em economia de operação, prevenindo perigos de alimentos com mais eficiência e aumentando a eficiência do programa de saneamento.

Donald J. Graham, presidente da Graham Sanitary Design Consulting, Ltd., se aposentou da Sverdrup Facilities, Inc., onde passou mais de 10 anos como tecnólogo sênior de alimentos / saneamento e membro da Sverdrup. Ele é um dos principais especialistas do setor na aplicação de princípios de design sanitário para instalações de processamento de alimentos. Antes de ingressar na Sverdrup, Don ocupou vários cargos técnicos na Green Giant Co., incluindo diretor de serviços técnicos da Green Giant do Canadá. Também atuou como diretor de garantia de qualidade da William Underwood Co. e foi diretor técnico da Divisão Internacional da Pet, Inc.

Don é ex-presidente da Associação de Processadores de Alimentos do Missouri e membro do Comitê de Currículos do Food Processors Institute; o Instituto de Tecnólogos em Alimentos; a Associação Internacional de Proteção de Alimentos; membro fundador do Institute for Thermal Processing Specialists. Ele também é membro do Conselho Consultivo Editorial da Food Safety Magazine e autor de inúmeras publicações do setor.

Muitas das fotos publicadas neste artigo foram tiradas por Don nas 1.300 fábricas que ele visitou em todo o mundo durante sua carreira.

Texto original: https://www.foodsafetymagazine.com/magazine-archive1/aprilmay-2006/snapshots-in-sanitary-equipment-developing-an-eye-for-hygiene/

15 min leituraO velho ditado “uma imagem fala mais que mil palavras” é um truísmo bem usado por uma razão: muitas vezes, ver algo em uma forma visual acende um “Aha!”. Quando […]