10 min leituraGustavo Luis de Paiva Anciens Ramos 1,2, Janaína dos Santos Nascimento1*

1Instituto Federal de Educação, Ciência e Tecnologia do Rio de Janeiro (IFRJ), Mestrado em Ciência e Tecnologia de Alimentos

2 Universidade Federal Fluminense (UFF), Faculdade de Farmácia, Laboratório de Higiene e Microbiologia de Alimentos *Email: janaina.nascimento@ifrj.edu.br

O leite de cabra

Os produtos lácteos caprinos são considerados saudáveis e com características bioquímicas e sensoriais desejáveis, permitindo a produção de uma grande variedade de derivados, principalmente vários tipos de queijo com alto valor de mercado (CAVICCHIOLI et al., 2015).

O leite de cabra vem se revelando uma opção ao leite de origem bovina por razões de alergenicidade, especialmente em crianças. Suas composições centesimais são parecidas numericamente, porém existem diferenças estruturais que afetam as características digestivas. A proteína ?s1-caseína, associada à alergenicidade, é presente no leite bovino em cerca de 12 a 15 g/L, enquanto no leite caprino, este valor chega no máximo a 7 g/L. Com relação ao conteúdo lipídico, o leite de cabra tem glóbulos de gordura menores e maior presença de ácidos graxos de cadeia média e curta, causando um impacto positivo no processo digestivo (LAI et al., 2016; HODGKINSON et al., 2017).

O Brasil possui um rebanho de caprinos que figura entre os vinte maiores do mundo, sendo que mais da metade deste consiste de animais leiteiros. Ainda assim, a produção nacional é pouco expressiva, correspondendo a apenas 1,66% da produção mundial (15.262.116 toneladas). Em termos de América do Sul, o Brasil é o maior produtor, correspondendo a 80% do total (314.565 toneladas) (FAO, 2016).

Segundo a Instrução Normativa Nº 37 do Ministério da Agricultura, Pecuária e Abastecimento (MAPA), que regulamenta o procedimento técnico de produção, identidade e qualidade do leite de cabra, este é definido como produto oriundo da ordenha completa, ininterrupta, em condições de higiene, de animais da espécie caprina sadios, bem alimentados e descansados. Neste regulamento técnico são explicitados os requisitos para o processo de produção, assim como sua higiene, controle e beneficiamento. Apresenta, ainda, os critérios de classificação, designação, composição e aborda pontos relacionados a fraudes, contaminantes, rotulagem e critérios microbiológicos (BRASIL, 2000).

Riscos microbiológicos e químicos do leite de cabra cru

O leite é um alimento com alto valor nutritivo e, por isso, tende a ser um meio de cultura excelente para micro-organismos deteriorantes e patogênicos. Devido a esse fato, deve ser obtido em rígidas condições de higiene e imediatamente refrigerado, com posterior tratamento térmico (WESCHENFELDER et al., 2016; ALEGBELEYE et al., 2018). A cadeia de produção de lácteos também contribui para a contaminação, pois além da contaminação primária durante a criação do animal, existem pontos críticos durante o processamento, transporte e armazenamento dos produtos finais (AGRIMONTI et al., 2017). Logo, as condições higiênico-sanitárias no processo de obtenção do leite estão diretamente relacionadas com os parâmetros microbiológicos do produto, e consequentemente com a qualidade do produto final (QUEIROGA et al., 2007).

A Resolução da Diretoria Colegiada (RDC) Nº 12 de 2001 da Agência Nacional de Vigilância Sanitária (ANVISA) apresenta o regulamento técnico sobre padrões microbiológicos para alimentos. No grupo de alimentos denominado leite de bovinos e de outros mamíferos e derivados, onde inclui-se o leite de cabra, são indicados os micro-organismos que devem ser pesquisados, assim como seus valores numéricos máximos, para que a qualidade mínima do produto seja garantida. Para leite fluido pasteurizado, a recomendação é que sejam pesquisados coliformes a 45ºC e Salmonella spp. Já para queijos, a orientação varia de acordo com o tipo e a umidade de cada produto. Em geral, devem ser pesquisados coliformes termotolerantes, estafilococos coagulase positiva, Listeria monocytogenes e Salmonella spp. Não há parâmetros para o leite cru (BRASIL, 2001), entretanto, o consumo deste alimento é uma prática muito disseminada em várias regiões do Brasil, o que pode constituir um riso para a saúde do consumidor.

A microbiota natural do leite de cabra cru é composta em sua maior parte por bactérias ácido-láticas, como espécies dos gêneros Lactococcus e Lactobacillus, e por membros da família Enterobacteriaceae. A composição microbiológica pode variar de acordo com a estação do ano em que o leite foi coletado, devido às mudanças na alimentação e na saúde do animal, que podem estar relacionadas à temperatura do ambiente (QUIGLEY, et al., 2013). Este alimento, no entanto, é frequentemente relacionado à presença de Staphylococcus aureus enterotoxigênicos e Escherichia coli produtoras de toxina Shiga (STEC). Ainda, é ocasionalmente relacionado à presença de Listeria monocytogenes, Campylobacter spp., e outros micro-organismos dos gêneros Salmonella e Cronobacter, ressaltando, assim, que o seu consumo in natura pode vir a se tornar problema de saúde pública (ÁLVAREZ-SUÁREZ et al., 2015; OSMAN et al., 2013).

A nível nacional, a presença de micro-organismos potencialmente patogênicos no leite caprino cru também tem sido comumente descrita. Um estudo recente avaliou a qualidade microbiológica do leite caprino cru na Paraíba, onde foram obtidas contagens acima do considerado tolerável de mesófilas totais e de coliformes, indicando falhas no processo higiênico de ordenha. Foram detectadas, ainda, contagens significativas de Staphylococcus aureus em cerca de 5% das amostras, revelando um potencial problema relacionado à produção de toxinas por estes micro-organismos e uma possível associação com mastite no animal, uma vez que esta bactéria é a mais relacionada à esta infecção. Salmonella enterica foi isolada em 1,3% das amostras pesquisadas, revelando a variedade e gravidade dos patógenos encontrados no leite caprino cru (MONTE et al., 2016).

Outros estudos exibem resultados igualmente preocupantes. Em amostras de leite caprino cru obtidas no estudo de São Paulo, detectou-se alta prevalência (cerca de 35%) e diversidade de mico-organismos do gênero Staphylococcus, além de representantes da família das enterobactérias, ambos frequentemente associados a surtos alimentares e considerados, assim, potenciais riscos à saúde humana (MACHADO et al., 2018a). Essa afirmação é fortemente corroborada por Cavicchioli e colaboradores, que realizaram um estudo em Minas Gerais, com leite de cabra cru, onde além de revelar alta contagem de estafilococos coagulase positiva nas amostras analisadas, também comprovou a produção efetiva de enterotoxinas por estes micro-organismos (CAVICCHIOLI et al., 2015).

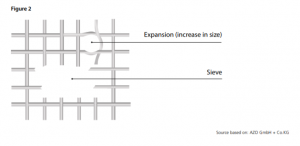

Em um trabalho realizado no estado do Rio Grande do Norte, além de amostras de leite caprino cru, foi avaliada também a condição higiênico-sanitária dos manipuladores da ordenha, dos utensílios utilizados durante o processo e dos tetos dos animais. Nos manipuladores, foram encontrados estafilococos coagulase negativa em mais de 70% das amostras, assim como coliformes totais e termotolerantes em cerca de um quarto dos colaboradores avaliados. Estes resultados evidenciam a higiene precária das mãos antes do processo de ordenha, podendo ocorrer contaminação do leite obtido pelo manipulador. Com relação à superfícies de utensílios (baldes e peneiras) utilizados diretamente no processo de ordenha, 91% das amostras analisadas apresentou contagem total de mesófilos acima de 5,0 x 10 UFC/cm², indicando deficiência nos processos de sanitização dos utensílios e falha nos processos de controle. Ainda, cerca de 20% destes utensílios e 52% das amostras de leite apresentaram presença de coliformes totais e termotolerantes e estafilococos coagulase positiva e negativa, indicando alta probabilidade contaminação cruzada (SILVA et al., 2017).

De acordo com Martin e colaboradores, no leite cru de bovinos e outros animais, os coliformes são encontrados em cerca de 98% das amostras. Se detectados mais de 10.000 ufc/mL desse grupo, supõe-se que haja uma correlação com práticas inadequadas de higiene, refrigeração ineficiente do produto ou condição de mastite no animal. Por outro lado, no leite pasteurizado, a presença de coliformes indica contaminação pós-pasteurização, relacionada à formação de biofilme, ou falha no processo térmico (MARTIN et al., 2016). Silva e colaboradores confirmam a importância da observação das práticas de higiene, uma vez que verificaram que a contaminação de utensílios utilizados na ordenha de cabras por coliformes e estafilococos pôde ser corrigida em quase totalidade dos casos após a simples implementação de boas práticas no processo de ordenha (SILVA et al., 2017).

Outro problema que merece destaque quando se trata do consumo de leite caprino cru consiste no fato de que em vacas e cabras no período de lactação, é usual o tratamento de mastites e outras infecções com antibióticos. Porém, o uso indiscriminado e muitas vezes sem o acompanhamento de um médico veterinário pode resultar em superdosagem ou em rota de administração inadequada (BELTRÁN et al, 2013). Pode, ainda, ocorrer o uso de substâncias não adequadas para o animal em questão ou o descumprimento do tempo de não retirada do leite após a administração do medicamento, gerando resíduos no leite obtido (BELTRÁN et al, 2014). Embora o risco de se encontrar resíduos de antibióticos em leste pasteurizado também ocorra, muitos consumidores erroneamente acreditam que leite cru e leite orgânico são, necessariamente, sinônimos, ou ainda, que resíduos de antibióticos podem ser encontrados apenas em leite bovino e não em leite caprino.

Um estudo recente demonstrou que 46% de amostras de leite de cabra analisadas na Bahia apresentaram resíduos de antibióticos acima do limite máximo recomendado, a partir do uso de testes rápidos de detecção, sendo que determinadas propriedades apresentaram percentual de até 67% de amostras com resultado positivo. Esse percentual se revelou consideravelmente maior em relação a estudos realizados na década passada, que oscilaram entre 7 e 30% de amostras com resíduos de antibióticos identificados, revelando a gravidade e o avanço deste problema de saúde pública (SANTOS, CRUZ e BRANDÃO, 2015).

A associação do uso de antimicrobianos nos animais com o desenvolvimento de multirresistência pelos micro-organismos têm desencadeado estudos no sentido de buscar alternativas para o tratamento de infecções, especialmente de mastite, com o objetivo de reduzir a administração destes fármacos (KRÖMKER & LEIMBACH, 2017). A prevenção e o controle da mastite caprina ainda são as melhores opções para evitar a utilização de antibióticos e estão relacionadas a aplicação de medidas sanitárias nas propriedades criadoras e às boas práticas de higiene das glândulas mamárias e dos profissionais envolvidos durante a ordenha, além da sanitização adequada dos utensílios utilizados nesse processo (CONTRERAS et al., 2007; MACHADO et al., 2018b).

Conclusões

No mercado consumidor brasileiro, assim como em outras partes do mundo, é crescente a demanda por produtos lácteos que possuam boa qualidade e que tenham um longo prazo de validade. Dessa forma, o leite pasteurizado apresenta uma grande vantagem em relação ao leite cru. Entretanto, o consumo de leite cru é comum em várias cidades brasileiras, por motivos culturais e, nos últimos anos, pelo apelo de ser um produto mais saudável.

Um fato preocupante, que deve ser considerado, consiste na comercialização de leite sem inspeção governamental, principalmente em cidades pequenas, onde grande parte da produção é proveniente de pequenos produtores, e que, na maioria das vezes, acaba sendo sua principal fonte de renda. Além disso, problemas na ordenha ou no armazenamento do leite de cabra cru contribuem para aumentar a contaminação microbiológica do produto, especialmente, em pequenas propriedades. Nesses casos, uma política de conscientização e treinamento com os produtores poderia auxiliar no processo de garantia da qualidade do leite.

Devido ao importante e crescente papel que o setor de produtos lácteos caprinos desempenha na economia nacional e devido aos riscos microbiológcos e químicos que o consumo de leite de cabra cru pode ocasionar, faz-se necessária uma maior fiscalização da comercialização do leite por parte dos órgãos regulamentadores para melhor zelar pela saúde dos consumidores, mas sem causar prejuízo aos pequenos produtores.

Referências

AGRIMONTI, C.; BOTARI, B.; SARDARO, M. L. S.; MARMIROLI, N. Application of real-time PCR (qPCR) for characterization of microbial populations and type of milk in dairy food products. Critical Reviews In Food Science And Nutrition, v. 53, n. 7, p. 1157-1226, 2017

ALEGBELEYE, O. O., GUIMARÃES, J. T., CRUZ, A. G., & SANT’ANA, A. S. (2018). Hazards of a ‘healthy’trend? An appraisal of the risks of raw milk consumption and the potential of novel treatment technologies to serve as alternatives to pasteurization. Trends in Food Science & Technology.82: 148-166, 2018.

ÁLVAREZ-SUÁREZ, M.; ANDRÉS, O.; GARCÍA-LOPEZ, M.; SANTOS, J. A. Microbiological Examination of Bulk Tank Goat’s Milk in the Castilla y León Region in Northern Spain. Journal of Food Protection, v. 78, n. 12, p.2227-2232, 2015.

BELTRÁN, M. C.; BORRÀS, M.; NAGEL, O.; ALTHAUS, R. L.; MOLINA, M. P. Validation of Receptor-Binding Assays To Detect Antibiotics in Goat’s Milk. Journal of Food Protection, v. 77, n. 2, p. 308-313, 2014.

BELTRÁN, M. C.; ROMERO, T.; ALTHAUS, R. L.; MOLINA, M. P. Evaluation of the Charm maximum residue limit ?-lactam and tetracycline test for the detection of antibiotics in ewe and goat milk. Journal of Dairy Science, v. 96, n. 5, p. 2737-2745, 2013.

BRASIL. Agência Nacional de Vigilância Sanitária. RDC Nº 12/2001. Regulamento técnico sobre padrões microbiológicos para alimentos, 2001.

BRASIL. Ministério da Agricultura, Pecuária e Abastecimento. Instrução Normativa nº. 37, de 31 de outubro de 2000. Regulamento técnico de produção, identidade e qualidade do leite de cabra, 2000.

CAVICCHIOLI, V. Q.; SCATAMBURLO, T.M.; YAMAZI, A. K.; PIERI, F. A.; NERO, L. A. Occurrence of Salmonella, Listeria monocytogenes, and enterotoxigenic Staphylococcus in goat milk from small and medium-sized farms located in Minas Gerais State, Brazil. Journal Of Dairy Science, v. 98, n. 12, p.8386-8390, 2015

CONTRERAS, A., SIERRA, D., SÁNCHEZ, A., CORRALES, J. C., MARCO, J. C., PAAPE, M. J., & GONZALO, C. Mastitis in small ruminants. Small Ruminant Research, v. 68, p.145-153, 2007.

FAO, Food And Agriculture Organization Of The United Nations. FAOSTAT – Statistic Database. 2016. Disponível em: <http://www.fao.org/faostat/en/#data/QL>. Acesso em: 07 jan. 2018.

HODGKINSON, A. J.; WALLACE, O. A. M.; BOGGS, I.; BROADHURST, M.; PROSSER, C. G. Gastric digestion of cow and goat milk: Impact of infant and young child in vitro digestion conditions. Food Chemistry, v. 245, p.275-281, 2017.

KRÖMKER, V; LEIMBACH, S. Mastitis treatment-Reduction in antibiotic usage in dairy cows. Reproduction In Domestic Animals, v. 52, p.21-29, 2017.

LAI, C. Y., FATIMAH, A. B., MAHYUDIN, N. A., SAARI, N., & ZAMAN, M. Z. Physico-chemical and microbiological qualities of locally produced raw goat milk. International Food Research Journal, v. 23, n. 2, p. 739-750, 2016.

MACHADO, G. P.; SILVA, R. C.; GUIMARÃES, F. F.; SALINA, A.; LANGONI, H. Detection of Staphylococcus aureus, Streptococcus agalactiae and Escherichia coli in Brazilian mastitic milk goats by multiplex-PCR. Pesquisa Veterinária Brasileira, v. 38, n. 7, p.1358-1364, 2018a.

MACHADO, G. P., GUIMARÃES, F. F., MENOZZI, B. D., SALINA, A., POSSEBON, F. S., & LANGONI, H. Occurrence, pathogens and risk factors for subclinical mastitis in dairy goats. Arquivo Brasileiro de Medicina Veterinária e Zootecnia, v. 70, n. 5, p. 1665-1670, 2018b.

MARTIN, N. H.; TRM?I?, A.; HSIEH, T.; BOOR, K. J.; WIEDMANN, M. The Evolving Role of Coliforms As Indicators of Unhygienic Processing Conditions in Dairy Foods. Frontiers In Microbiology, v. 7, p.1-8, 2016.

MONTE, D. F. M.; LOPES JÚNIOR, W. D.; OLIVEIRA, C. J. B; MOURA, J. F. P. Indicadores de qualidade microbiológica do leite caprino produzido na Paraíba. Agropecuária Científica no Semiárido, v. 12, n. 4, p.354-358, 2016.

OSMAN, K. M.; ZOLNIKOV, T. R.; SAMIR, A.; ORABI, A. Prevalence, pathogenic capability, virulence genes, biofilm formation, and antibiotic resistance ofListeriain goat and sheep milk confirms need of hygienic milking conditions. Pathogens And Global Health, v. 108, n. 1, p.21-29, 2013.

QUEIROGA, R. C. R. E.; COSTA, R. G.; BISCONTINI, T. M. B.; MEDEIROS, A. N.; MADRUGA, M. S.; SCHULER, A. R. P. Influência do manejo do rebanho, das condições higiênicas da ordenha e da fase de lactação na composição química do leite de cabras Saanen. Revista Brasileira de Zootecnia, v. 36, n. 2, p. 430-437, 2007.

QUIGLEY, L.; O’SULLIVAN, O.; STANTON, C.; BERESFORD, T. P.; ROSS, R. P.; FITZGERALD, G. F.; COTTER, P. D. The complex microbiota of raw milk. Fems Microbiology Reviews, v. 37, n. 5, p. 664-698, 2013.

SANTOS, J. F.; CRUZ, L. Z.; BRANDÃO, L. G. N. Perfil Lipídico e Resíduos de Antibióticos no Leite Caprino no Município de Senhor do Bonfim –Ba. Revista de Ciência Veterinária e Saúde Pública. v. 2, n. 2, p.92-98, 2015.

SILVA, J. B. P.; MACÊDO, C. S.; OLIVEIRA, S. M. S.; RANGEL, A. H. N.; MURMANN, L. Qualidade microbiológica do leite caprino em propriedades rurais da região de macaíba/rn. Revista do Instituto de Laticínios Cândido Tostes, v. 72, n. 2, p.67-73, 2017.

WESCHENFELDER, S.; PAIM, M. P.; GERHARDT, C.; WIEST, J. M. Avaliação da rotulagem nutricional e das características físico-químicas e microbiológicas de diferentes marcas de leite pasteurizado e leite UHT. Boletim de Indústria Animal, v. 73, n. 1, p. 32-38, 2016.

Este texto foi enviado pelo professor Adriano Cruz, da IFRJ. Você também tem um trabalho para compartilhar? Escreve para o Food Safety Brazil: redacao@foodsafetybrazil.org.

Visualização da postagem 10.536

10 min leituraGustavo Luis de Paiva Anciens Ramos 1,2, Janaína dos Santos Nascimento1* 1Instituto Federal de Educação, Ciência e Tecnologia do Rio de Janeiro (IFRJ), Mestrado em Ciência e Tecnologia de […]