5 min leituraSe por um lado o consumo de alimentos plant-based está em ascensão no mercado, por outro, a demanda por carne também cresce. Como a intensificação da produção animal não combina com sustentabilidade, por aspectos ambientais, segurança dos alimentos e bem-estar animal, a tecnologia de carne cultivada em laboratório, ou mais tecnicamente falando, o cultivo de células, é a forma de ter acesso a proteínas com as mesmas características sem precisar de criação e abate em larga escala. Outros nomes para a tecnologia: carne artificial, in vitro ou sintética.

Em 1932, Winston Churchill afirmou: “Vamos escapar do absurdo de cultivar uma galinha inteira para comer o peito ou asa, cultivando essas partes separadamente em um meio adequado”. Após décadas de pesquisa e desenvolvimento, a tecnologia amadureceu e essa ideia tornou-se realidade. A produção pode ser feita por meio de cultivo in vitro de células animais, que depois são transformadas em alimentos cuja composição pode ser equivalente à de produtos animais convencionais sem a necessidade do animal inteiro.

Desde os estudos iniciais no início dos anos 2000, as metodologias de produção de alimentos baseadas em células foram bem caracterizadas, o que significa que agora estão prontas para passar de laboratórios para escala de produção. Em 2013, o primeiro hambúrguer bovino produzido por essa tecnologia foi apresentado ao mundo. Em dezembro de 2020, os primeiros nuggets de frango à base de células foram aprovados por uma autoridade competente em Singapura (veja a página da agência regulatória de lá sobre o assunto, a SFA). Em novembro de 2021, havia pelo menos 76 empresas desenvolvendo produtos similares em todo o mundo. Muitos tipos de produtos e commodities, como vários tipos de carnes, aves, peixes, produtos aquáticos, laticínios e ovos estão em fase de comercialização futura.

Aqui no Food Safety Brazil está imperdível a entrevista: Gestão de segurança de alimentos em carne cultivada: entrevista com a pesquisadora Aline Silva.

Você sabe como é o processo?

- Seleção de células do animal de origem

- Produção: As células selecionadas na etapa 1 podem se multiplicar em biorreatores; as células podem ser ancoradas a microportadores ou a um suporte para organizar os tecidos em uma estrutura 3D.

- Preparação celular

- Proliferação celular

- Diferenciação celular

- Colheita do produto

- Processamento de alimentos: Os produtos colhidos podem ser processados posteriormente para moldá-los nas formas desejadas e/ou ser combinados com outros ingredientes para comercialização.

Se você quer ver a explicação em vídeo, assista este.

Quais podem ser os perigos/preocupações potenciais de segurança de alimentos da carne cultivada?

Linhas celulares de origem

As linhas celulares iniciais desejadas são muitas vezes provenientes de um animal vivo ou abatido selecionado, seguido de isolamento celular. Uma alternativa comum é usar células-tronco pluripotentes induzidas (IPS), células adultas reprogramadas que podem se diferenciar em qualquer tipo de célula. Embora as IPS tenham sido bem estudadas em camundongos desde sua descoberta, os protocolos de diferenciação para várias células animais, como as de bovinos e frango, permanecem indefinidos.

A chance de ocorrência de zoonoses infecciosas e doenças transmitidas por alimentos é consideravelmente reduzida quando comparada à produção pecuária convencional, mas maiores considerações devem ser dadas ao uso de soro animal nos meios de cultura, que podem introduzir patógenos incluindo vírus, bactérias, parasitas, bem como príons. No entanto, a detecção precoce de infecções celulares por meio de monitoramento cuidadoso pode limitar bastante esses riscos. Além disso, como para qualquer processo de produção de alimentos, é fundamental seguir as boas práticas de higiene (BPH) ao longo de todo o processo de produção.

A totalidade da produção de alimentos à base de células pode ser feita em um ambiente bem controlado sem o risco de contaminação por fezes ou fontes externas. No entanto, a aplicação de antibióticos durante algumas das etapas de produção ainda pode ser realizada. Consequentemente, os resíduos podem permanecer no produto final como resíduo antimicrobiano

Componentes do meio de crescimento

Meios de cultura à base de soro animal, especialmente aqueles com soro fetal bovino (SFB), são atualmente a opção mais comum; e podem apresentar maior risco de contaminação microbiológica. Esses perigos podem ser gerenciados e controlados pelo monitoramento adequado dos principais patógenos.

Além disso, tem havido um esforço substancial no desenvolvimento de meios isentos de soro animal para superar as preocupações em torno do SFB, e atualmente existem pelo menos 100 formulações de meios diferentes disponíveis.

Superfícies de contatos

Para que as células aumentem de tamanho e gerem fibras musculares, elas são presas a suportes 3D, que exercitam fisicamente as células. Os suportes podem ser sintéticos ou compostos de materiais comestíveis, estes últimos podem ser preferíveis, pois não precisam ser removidos do produto final

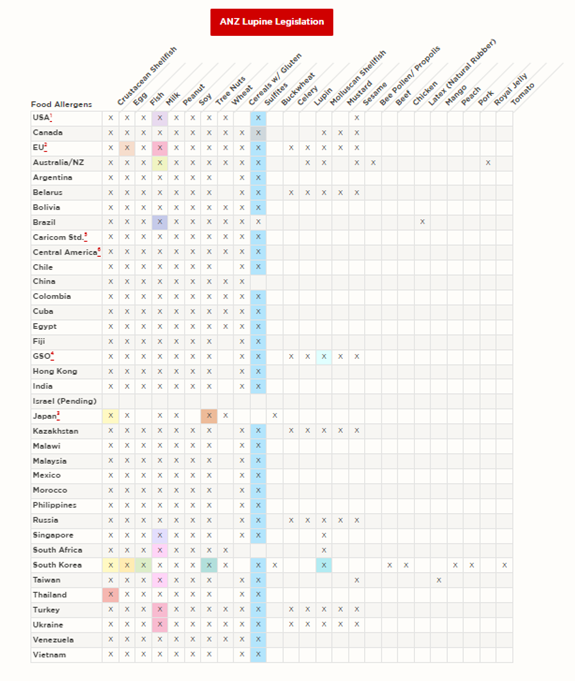

A maioria dos biomateriais usados como suportes na produção de alimentos à base de células não são conhecidos por causar reações alérgicas no consumo. Atenção especial deve ser dada para garantir que materiais derivados de fontes conhecidas de alergênicos não sejam introduzidos inadvertidamente. Como exemplo, quitina ou quitosana podem desencadear reações alérgicas em indivíduos que também são alérgicos a crustáceos.

Mudanças nas propriedades físico-químicas

Para obter crescimento celular exponencial e densidade celular ótima, as linhagens celulares iniciais são constantemente subcultivadas. Como em todas as linhagens celulares que podem se propagar ao longo de muitas gerações, pode haver o risco de que a deriva genética ou epigenética possa ocorrer e isso precisa ser monitorado adequadamente.

Crioprotetores

Crioprotetores como inulina e sorbitol podem ser usados para armazenamento celular. Deve-se tomar cuidado para que não ocorra transferência para o produto final em concentrações que possam causar risco aos consumidores.

Contaminação microbiológica em todo o processo

Como em todas as técnicas de processamento e fermentação de alimentos, a limpeza das operações, o monitoramento contínuo e a estrita adesão às BPF são fundamentais para evitar a contaminação microbiológica, que pode ocorrer em qualquer etapa do processo de produção da carne cultivada. A aplicação do sistema de análise de perigos e pontos críticos de controle (APPCC) também é considerada eficaz.

Legislação para comercialização de carne cultivada

Se os produtos alimentares à base de células se enquadrarem numa categoria que exija avaliações de segurança de acordo com os cenários regulatórios atuais, é responsabilidade das autoridades competentes estabelecer os procedimentos para essas avaliações. Além disso, se os consumidores exigirem rotulagem especial para a carne cultivada, é responsabilidade das autoridades competentes estabelecer uma política clara. A rotulagem geralmente não é uma questão simples de gerenciar, pois quase sempre exige a quantificação dos ingredientes/produtos.

Assim, neste caso, a política precisará definir um limite de quanto do alimento foi produzido por meio de técnicas baseadas em células para fins de rotulagem.

Qual é o caminho a seguir?

A maioria dos perigos potenciais nesta tecnologia não é nova. Assim, é importante aprender com várias experiências passadas e considerar a aplicação efetiva do paradigma de análise de risco. Ao adotar várias metodologias de avaliação de segurança estabelecidas em uma variedade de campos disciplinares, como farmacêutica e biotecnologia de alimentos, incluindo tecnologias convencionais e modernas, vários perigos podem ser sistematicamente identificados e avaliações de segurança relevantes podem ser conduzidas adequadamente. Existem também muitas ferramentas de mitigação de risco disponíveis na área de segurança, como boas práticas (GHP, BPF, GCCP e HACCP) e princípios e metodologias gerais para a avaliação da segurança de todo o alimento final. Embora existam muitas ferramentas existentes que podem ser úteis para a avaliação de segurança, etapas adicionais podem ser necessárias para alguns processos ou produtos particularmente novos. Portanto, com produtos alimentares à base de células, é importante focar as diferenças significativas dos alimentos existentes para que possam ser estabelecidas metodologias eficazes para avaliar a segurança de todos os elementos.

Este é um resumo do capítulo New food sources and food production systems – Cell Based, do relatório Thinking About the Future of Food Safety – a foresight report, da FAO, que pode ser lido na íntegra aqui.

Leia também o resumo de outras partes deste relatório aqui no blog.

Quais são os perigos de uma alimentação à base de plantas?

Algas marinhas – implicações de segurança dos alimentos segundo a FAO

Fonte da imagem: Lab-Grown Meat

Visualização da postagem 3.773

5 min leituraSe por um lado o consumo de alimentos plant-based está em ascensão no mercado, por outro, a demanda por carne também cresce. Como a intensificação da produção animal não combina […]