5 min leituraA segurança dos alimentos em grandes eventos é tema de fundamental relevância para evitar surtos de doenças alimentares e garantir uma experiência segura para os participantes. Assim, trago alguns casos históricos, encontrados nos noticiários, onde a falta de segurança de alimentos teve consequências graves:

1. Woodstock (1969) – EUA

Problema: Contaminação da água e falta de higiene na manipulação de alimentos.

Consequências: Milhares de pessoas sofreram intoxicação alimentar e desidratação devido à escassez de alimentos seguros e água potável.

2. Feira Estadual de Washington (1993) – EUA

Problema: Hambúrgueres contaminados com Escherichia coli O157:H7.

Consequências: Mais de 500 pessoas adoeceram, incluindo crianças que sofreram complicações renais graves. Esse surto resultou em mudanças nas regulamentações sobre segurança de alimentos nos EUA.

3. Festival de Ostras de Britânia (1997) – Canadá

Problema: Ostras contaminadas com o vírus da hepatite A.

Consequências: Mais de 600 pessoas contraíram a doença, o que levou a reforços na fiscalização de frutos do mar.

4. Festival de Cozinha Escolar de Osaka (1998) – Japão

Problema: Contaminação por E. coli O157:H7 em um prato servido para estudantes.

Consequências: Mais de 9.000 crianças adoeceram e algumas precisaram de internação.

5. Jogos Olímpicos de Atenas (2004) – Grécia

Problema: Falta de controle sanitário em pontos de venda de alimentos.

Consequências: Diversos casos de intoxicação alimentar entre atletas e espectadores, pressionando os organizadores a reforçar normas sanitárias em eventos esportivos globais.

6. Commonwealth Games (2010) – Índia

Problema: Água contaminada e higiene precária nos refeitórios da vila dos atletas.

Consequências: Surto de febre tifoide e diarreia em diversas delegações.

7. Festival de Alimentos de Bremen (2019) – Alemanha

Problema: Sobremesas contaminadas por Salmonella.

Consequências: Mais de 400 casos de intoxicação alimentar e necessidade de recall de produtos.

8. Surtos de cólera no Haiti após a Copa do Mundo de 1974

Problema: Água e alimentos contaminados distribuídos em locais públicos.

Consequências: Milhares de casos de cólera foram relatados após eventos comemorativos, agravando a crise sanitária no país.

9. Surto de Salmonella no Festival de Sorvetes de Illinois (1985) – EUA

Problema: Leite não pasteurizado usado na produção de sorvetes.

Consequências: Mais de 16.000 pessoas foram infectadas com Salmonella, resultando em hospitalizações e uma revisão das regulamentações sobre pasteurização de leite.

10. Festa de casamento na Tailândia (1997)

Problema: Uso de carne mal armazenada e contaminada.

Consequências: Mais de 200 convidados sofreram intoxicação alimentar, resultando em algumas mortes.

11. Surto de norovírus nos Jogos Olímpicos de Inverno de PyeongChang (2018) – Coréia do Sul

Problema: Manipuladores de alimentos infectados espalharam o norovírus.

Consequências: Mais de 200 atletas e funcionários adoeceram, afetando competições e forçando uma quarentena emergencial.

12. Rock Werchter Festival (2019) – Bélgica

Problema: Falta de higiene nos food trucks e consumo de alimentos mal preparados.

Consequências: Centenas de pessoas relataram sintomas de intoxicação alimentar e diversos vendedores foram proibidos de atuar em eventos futuros.

13. Campeonato Mundial de Atletismo em Doha (2019) – Catar

Problema: Buffet contaminado servido a atletas.

Consequências: Vários competidores tiveram vômitos e diarreia, impactando seus desempenhos.

14. Casamento Real na Índia (2021)

Problema: Alimentos preparados horas antes sem refrigeração adequada.

Consequências: Mais de 100 convidados foram hospitalizados devido à intoxicação alimentar e uma investigação foi aberta contra a empresa de catering.

15. Festival de Música na Espanha (2022)

Problema: Falta de controle na temperatura de carnes servidas em hambúrgueres.

Consequências: Centenas de pessoas apresentaram sintomas de intoxicação alimentar, levando a multas para os organizadores.

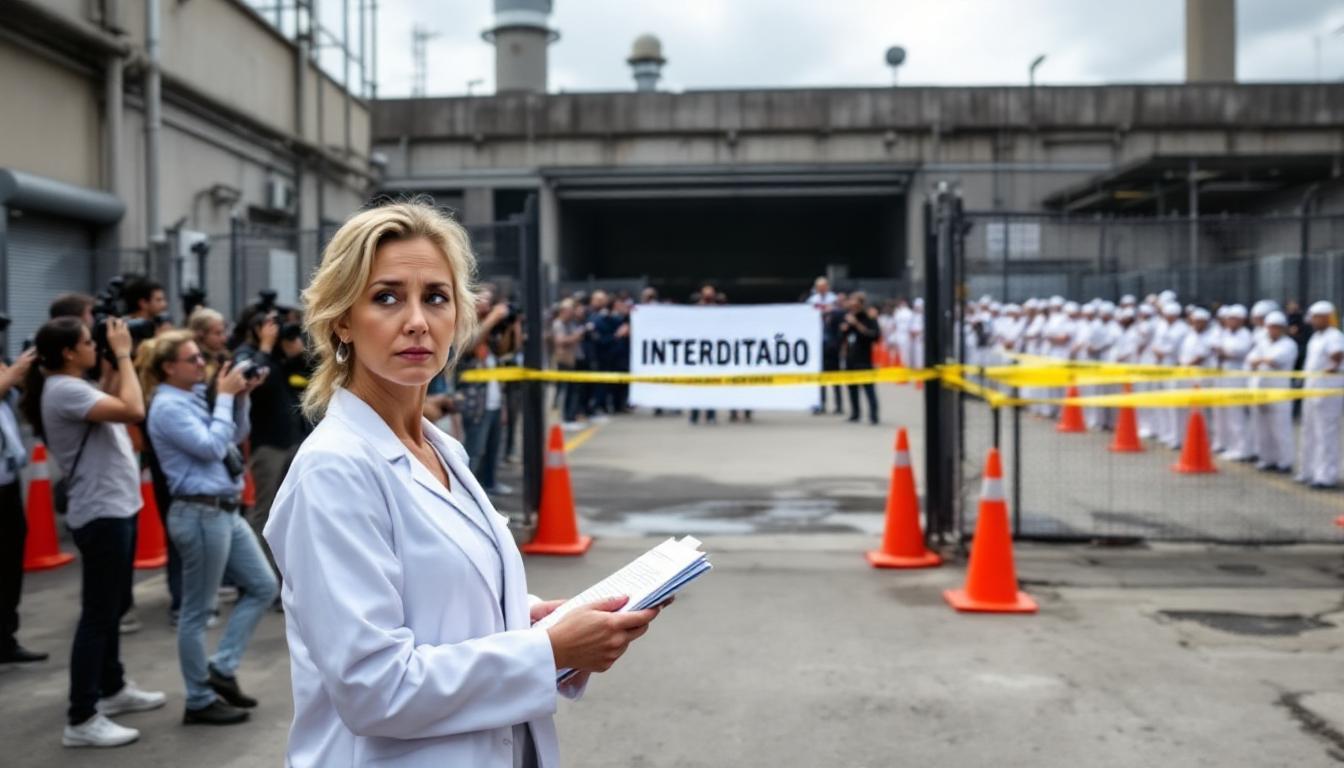

16. Rock in Rio (2011 e 2013) – Rio de Janeiro

Problema: Alimentos contaminados vendidos em barracas de alimentação.

Consequências: em 2011, diversos relatos de intoxicação alimentar foram registrados após o consumo de lanches e bebidas vendidas no evento. Em 2013, a Vigilância Sanitária interditou food trucks e quiosques por condições inadequadas de higiene e armazenamento de alimentos.

17. Oktoberfest (2017) – Blumenau, SC

Problema: Salsichas e outros embutidos contaminados servidos em barracas.

Consequências: mais de 150 pessoas relataram sintomas de intoxicação alimentar, incluindo vômito, diarreia e febre. A Vigilância Sanitária reforçou inspeções em edições futuras do evento.

18. Casamento no Espírito Santo (2018) – Vila Velha, ES

Problema: Maionese caseira contaminada com Salmonella.

Consequências: 88 convidados adoeceram após consumirem alimentos contaminados. O buffet responsável foi investigado e multado por descumprir normas sanitárias.

19. Evento Corporativo em São Paulo (2019)

Problema: Buffet com alimentos armazenados em temperatura inadequada.

Consequências:

– Mais de 200 funcionários de uma grande empresa passaram mal após o evento.

– Investigação apontou que carnes e molhos estavam fora dos padrões de segurança de alimentos.

20. Festa de Formatura em Minas Gerais (2020) – Belo Horizonte

Problema: Contaminação cruzada em pratos de carne e saladas.

Consequências:

– Cerca de 80 formandos e convidados apresentaram sintomas de intoxicação alimentar.

– O serviço de catering foi fechado temporariamente para inspeção.

21. Campeonato de Surfe em Florianópolis (2022)

Problema: Água contaminada utilizada no preparo de bebidas.

Consequências:

– Mais de 50 atletas e espectadores relataram sintomas de infecção gastrointestinal.

– Medidas emergenciais foram adotadas, como substituição dos fornecedores de alimentos.

22. Carnaval de Salvador (2023)

Problema: Comida de rua mal armazenada e bebidas adulteradas.

Consequências:

– Diversos foliões relataram mal-estar e intoxicação alimentar após consumir espetinhos e sanduíches de vendedores ambulantes.

– A Vigilância Sanitária realizou operações para apreender alimentos impróprios para consumo.

23. Surto de intoxicações na África do Sul (2024)

Problema: contaminação de alimentos por pesticida organofosforado utilizado para combater infestações de ratos em áreas negligenciadas. Além disso, produtos alimentícios vencidos e falsificados também foram responsabilizados por familiares e moradores locais.

Consequências: este surto causou a morte de 23 crianças, levando o presidente Cyril Ramaphosa a adiar sua viagem ao G20 para lidar com a crise sanitária.

Diante destes exemplos e de outros casos semelhantes ocorridos em grandes eventos, ficam as lições aprendidas e alguns pontos essenciais a seguir:

1. Planejamento e Regulamentação

- Legislação sanitária: Seguir normas da Anvisa (no Brasil) ou órgãos locais de vigilância sanitária dos países envolvidos nos escândalos.

- Licenciamento: Obter autorizações para manipulação e venda de alimentos.

- Treinamento: Manipuladores devem ser capacitados em boas práticas de higiene.

2. Controle na manipulação dos alimentos

- Higienização rigorosa: Mãos, superfícies e utensílios devem ser constantemente higienizados.

- Separação de alimentos: Evitar contaminação cruzada entre crus e cozidos.

- Temperatura segura: Alimentos perecíveis devem ser mantidos em temperaturas adequadas (quentes acima de 60°C e frios abaixo de 5°C).

3. Armazenamento e transporte

- Cadeia de frio: Utilizar caminhões refrigerados ou caixas térmicas para transporte seguro.

- Validade e embalagem: Produtos devem estar bem embalados e dentro do prazo de validade.

- Evitar exposição prolongada: Não deixar alimentos expostos ao ar livre por muito tempo.

4. Qualidade da água e bebidas

- Água potável: Garantir que toda a água utilizada seja segura para consumo.

- Gelo: Deve ser produzido com água tratada e armazenado corretamente.

- Descartáveis: Copos e talheres devem ser bem armazenados e higienizados.

5. Estrutura e higiene do local

- Pontos de venda: Devem estar organizados, limpos e equipados com pias para higienização.

- Lixo e resíduos: Deve haver coleta regular e separação de resíduos para evitar contaminação.

- Controle de pragas: Adotar medidas preventivas para evitar insetos e roedores.

6. Fiscalização e monitoramento

- Inspeções regulares: Agentes sanitários devem inspecionar os pontos de venda.

- Testes de qualidade: Monitoramento de amostras para garantir a segurança.

- Registro de fornecedores: Trabalhar com fornecedores confiáveis e regulamentados.

Em suma, os casos de falhas na segurança de alimentos em grandes eventos no Brasil e no mundo trazem várias lições importantes para organizadores, fornecedores e autoridades sanitárias. Estes surtos de intoxicação alimentar mostram que a segurança dos alimentos precisa ser uma prioridade absoluta. Com um planejamento adequado, treinamento rigoroso e fiscalização eficiente, é possível evitar riscos à saúde dos participantes de grandes eventos e proteger a reputação dos organizadores. Pense nisso antes de preparar alimentos em massa!

Visualização da postagem 2.090

5 min leituraA segurança dos alimentos em grandes eventos é tema de fundamental relevância para evitar surtos de doenças alimentares e garantir uma experiência segura para os participantes. Assim, trago alguns casos […]