O dietilenoglicol é um composto químico usado em equipamentos industriais chamados trocadores de calor, pois à temperaturas negativas, ele não congela. Líquido, o dietilenoglicol praticamente não tem sabor, havendo descrição de ser ligeiramente doce e transparente, de forma que pode não ser facilmente percebido quando degustado.

Nos anos 30, foi pivô de tragédia da indústria farmacêutica nos EUA, pois um xarope para crianças tinha em sua composição este excipiente, que causava os seguintes sintomas: forte dor abdominal, interrupção da micção, náuseas, vômitos, cegueira, convulsões e coma. A morte ocasionada pela falência renal não era imediata, podia acontecer até três semanas da ingestão do medicamento. A substância que produz os sintomas é uma substância derivada do dietilenoglicol: o ácido oxálico, que forma cristais nos rins e os impede de funcionar corretamente.

Como funcionam trocadores de calor?

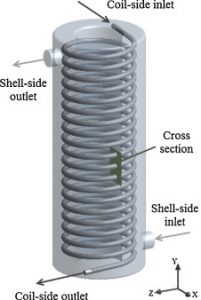

Um trocador de calor é um dispositivo para transferência de calor eficiente de um meio para outro. Tem a finalidade de facilitar s troca de calor de um fluido para o outro, encontrando-se estes a temperaturas diferentes. Na indústria de alimentos e bebidas, os meios são separados por uma parede sólida, de forma que o alimento e o fluido nunca se misturam. Existem vários modelos, como placa, espiral, casco e tubo (um reservatório, o casco, preenchido por vários tubos.

Já o trocador tubo em tubo, tube in tube no original, é constituído de um tubo dentro de outro e dentro da serpentina corre o líquido de troca de calor.

Podem ser usados para aquecer ou resfriar.

Fluidos que não congelam, como dietilenoglicol, são muito úteis para manter em circulação o material congelante que irá trocar calor com a bebida ou alimento. É uma tecnologia bem estabelecida, utilizada no mundo todo.

Legislações sobre fluidos para troca de calor para alimentos

No Brasil não temos legislação específica para trocadores de calor. Contudo, é de responsabilidade da indústria garantir a segurança dos produtos fabricados.

Os EUA têm uma lista específica de químicos permitidos para esta finalidade no 21 CRF 178.3570.

O FDA tem até um guia chamado “Heat Exchangers to Avoid Contamination”.

A NSF, também americana, tem um processo para registro de fluidos de trocadores de calor, nas categorias HT1 (eventual contato com alimentos) e HT2 (sem contato com alimentos) listados num Whitebook. Note que o dietileno não consta como HT1, não sendo permitido por exemplo, para ser usado em uma serpentina que esteja diretamente embebida num alimento ou bebida.

Algumas substâncias permitidas como HT1:

-Álcool etílico

-Glicerol (glicerina)

-Propilenoglicol

Todas em grau alimentício, ou seja, na pureza necessária para não ser um problema à saúde.

O dietilenoglicol pode ser registrado como HT2, desde que não tenha metais pesados ou comprovada não carcinogenicidade. Neste caso, pode ser usado em sistemas indiretos: dentro de uma serpentina que está separada por sua parede do contato com um fluido HT1. Este HT1 vai estar separado por uma parede do alimento.

Cuidados com trocadores de calor

Sabemos que a vida útil de um equipamento é limitada, e um dia eles poderão se deteriorar. Assim, é importante estar ciente de que vazamentos podem ocorrer por trincas, desprendimento de uma solda, uma rosca mal apertada e outras situações previsíveis.

Algumas maneiras de monitorar e evitar a migração de substâncias usadas em trocadores de calor:

1.Em primeiro lugar, somente utilizar substâncias que, em caso de vazamento, não comprometam a saúde.

Obs. É por isso que em normas de certificação, temos requisitos. A ISO TS 22002-1 estabelece no requisito 3.8: Lubrificantes e fluidos de transferência de calor formulados para serem adequados para utilização em alimentos e processos em que poderá haver contato incidental entre lubrificante e os alimentos.

2.Manter a pressão do produto que está passando na tubulação sempre maior que a pressão do líquido refrigerante, pois em caso de vazamento, quem se contamina é o fluido de refrigeração, e não o produto. Monitorar essa pressão. No auge da fermentação, a pressão do lado do produto pode ser maior do que a do interior da serpentina.

3.Realizar inspeção periódica e manutenção do equipamento, garantindo sua integridade. Há testes de estanqueidade realizados por empresas especializadas.

4. Instalação de alarmes baseados em variação de pressão no circuito do refrigerante ou de nível do reservatório do mesmo, que poderiam indicar os vazamentos.

5.Utilizar corantes ou substâncias que deem sabor ao fluido refrigerante, pois em caso de vazamento, o problema pode ser rapidamente detectado.

6. Conferir na hora de fazer a reposição do fluido, se está preenchendo com o material correto. Essa atenção é especialmente importante se na empresa houver outros fluidos de aspecto similar que não são de grau alimentício e apresentem risco à saúde, para não haver troca de um pelo outro.

Fontes das imagens:

https://en.wikipedia.org/wiki/Ethylene_glycol

https://www.enerquip.com/industries/brewing-beverage/

Este texto foi escrito com a colaboração de vários profissionais da área de engenharia de alimentos: Lucas Fonseca, José Luis Martini, Daniel Janke, Ricardo Gonçalves.

3 min leituraO dietilenoglicol é um composto químico usado em equipamentos industriais chamados trocadores de calor, pois à temperaturas negativas, ele não congela. Líquido, o dietilenoglicol praticamente não tem sabor, havendo descrição […]