Muitas dúvidas existem em torno do assunto “saneante”, seja na rotina das empresas ou mesmo durante as auditorias ou fiscalizações. Entretanto, o processo para saber se um saneante é aprovado é simples.

Inicialmente vale destacar que o registro de produtos saneantes é de atribuição da ANVISA. Assim como na área de alimentos, a agência também disponibiliza uma biblioteca regulatória sobre o tema.

Requisitos gerais

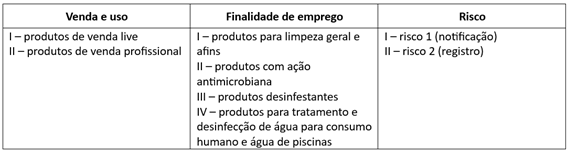

A legislação base que regulamenta o tema de registro de saneantes é formada pela RDC n°989/2025 e a IN n°394/2025. De forma geral, os saneantes são classificados conforme a tabela:

Note que o que define a forma como o produto será controlado é seu risco. Basicamente, o risco tem a ver com fatores como toxicologia, composição e risco à saúde do usuário. Na RDC citada, você pode conferir todos os critérios para risco 1 ou 2.

Desta forma, temos:

Produtos Risco 1: NOTIFICAÇÃO

Produtos Risco 2: REGISTRO

Em ambos os casos, é importante mencionar que, para qualquer empresa solicitar registro ou notificação de produto, ela deve possuir Autorização de Funcionamento (AFE) para fabricar ou importar produtos saneantes e deve cumprir todas as legislações de BPF aplicáveis. Algumas categorias de produtos possuem legislações específicas, que serão abordadas a seguir.

Saneantes com ação antimicrobiana

Regulamentada pela RDC n°774/23, essa categoria abrange os produtos saneantes com ação antimicrobiana destinados a diversos usos. São classificados conforme o âmbito de aplicação:

- uso geral: produtos para uso domiciliar e em ambientes públicos;

- uso hospitalar: produtos para uso exclusivo em hospitais e estabelecimentos relacionados com atendimento à saúde;

- uso em indústria alimentícia e afins: produtos destinados a serem utilizados em locais dedicados à produção, elaboração, fracionamento ou manipulação de alimentos; e

- uso específico: produtos destinados a serem utilizados com fim específico, segundo as indicações de rótulo.

No caso dos produtos para indústrias alimentícias, estes ainda podem ser classificados em:

- desinfetantes; e

- sanitizantes.

Seu uso é exclusivo para desinfecção e/ou sanitização de superfícies e equipamentos que entram em contato com o alimento. A composição destes produtos deve atender a lista do Code of Federal Regulation nº 21, parágrafo 178.1010, e as da Diretiva nº 98/8/CE, obedecendo às respectivas restrições e suas atualizações. As instruções de uso também devem indicar a necessidade de enxágue do produto.

Água sanitária

Produtos dessa categoria devem atender a RDC n°813/23.

A ANVISA define água sanitária como a “solução aquosa com a finalidade de desinfecção e alvejamento, cujo ativo é o hipoclorito de sódio ou de cálcio, com teor de cloro ativo entre 2,0% p/p e 2,5% p/p”. Tais produtos incluem a água sanitária destinada à desinfecção de hortifrutícolas e água para consumo humano.

No caso de produto para desinfecção de hortícolas e água para consumo humano, deve ser comprovada a eficácia do produto frente aos microrganismos Escherichia coli e Enterococcus faecium nas condições de uso – tempo de contato e diluição.

Desinfetante para hortifrutícolas

No caso de produtos para desinfecção de hortifrutícolas, existe a RDC n°6950/22, que determina requisitos específicos para esses produtos. A seção II determina os princípios ativos desses produtos, que podem ser:

- ácido dicloroisocianúrico e seus sais de sódio e potássio;

- hipoclorito de cálcio; e

- hipoclorito de sódio.

Outros princípios podem ser usados, desde que realizados testes de toxicidade. O fabricante também deve comprovar a eficácia do produto frente aos microrganismos Escherichia coli e Enterococcus faecium.

Consulta de registro

A consulta de registro ou notificação de produtos pode ser realizada diretamente no site da ANVISA, seguindo os passos abaixo:

– Acessar a seção de CONSULTAS no site da ANVISA

- Clicar em SANEANTES

- Selecionar PRODUTOS REGISTRADOS ou PRODUTOS ISENTOS DE REGISTRO

- Inserir algum critério de busca relacionado ao produto

- Selecionar o produto desejado

Importante observar algumas questões, como avaliar se o registro está ativo ou inativo, categoria do produto em relação ao seu uso, rótulo do produto (quando disponível).

Espero que essa publicação ajude nos processos da sua empresa e na garantia da segurança dos produtos fabricados.

3 min leituraMuitas dúvidas existem em torno do assunto “saneante”, seja na rotina das empresas ou mesmo durante as auditorias ou fiscalizações. Entretanto, o processo para saber se um saneante é aprovado […]