Alguns obstáculos à implementação de sistemas de gestão, programas ou mesmo ferramentas da qualidade podem existir e necessitam de especial atenção dos gestores. Na literatura autores destacaram algumas das principais dificuldades, como implementação de procedimentos definidos, a resistência dos colaboradores e a falta de conhecimento e dos colaboradores (MAEKAWA; CARVALHO; OLIVEIRA, 2013); (RIBEIRO, 2012); (JUNIOR, 2013).

A tabela a seguir apresenta o resultado das principais dificuldades relatadas pelas empresas pesquisadas durante a implementação da FSSC 22000.

Tabela 1- Principais dificuldades durante a implementação da FSSC 22000

| Dificuldades | Nº de Citações |

| Conhecimento técnico da equipe

Resistência dos funcionários Curto prazo para implementação Alto custo Documentação excessiva Falta de comprometimento da Direção |

12

8 8 5 2 1 |

Fonte: Elaboração do autor

Neste post será apresentado o desafio principal, segundo relato das empresas entrevistadas: conhecimento técnico da equipe.

Abordaremos cada um dos outros desafios nos próximos posts. Fique atento e boa leitura!

Dificuldade 1: Conhecimento técnico da equipe

A FSSC 22000 é composta pela norma ISO 22000:2005, a ISO TS-22002-4 e outros requisitos adicionais. É, portanto, uma norma muito extensa, que apresenta os requisitos específicos de forma detalhada, o que resulta comumente em dificuldades no seu entendimento conceitual e prático.

O fraco conhecimento técnico da equipe de implementação da norma foi a maior dificuldade citada por 12 organizações. Segundo relatou uma organização, “a empresa não tinha experiência na implementação de um sistema de segurança de alimentos e não possuía modelos ou exemplos da documentação necessária. Também não havia a noção da extensão da aplicação dos itens das normas de referência”.

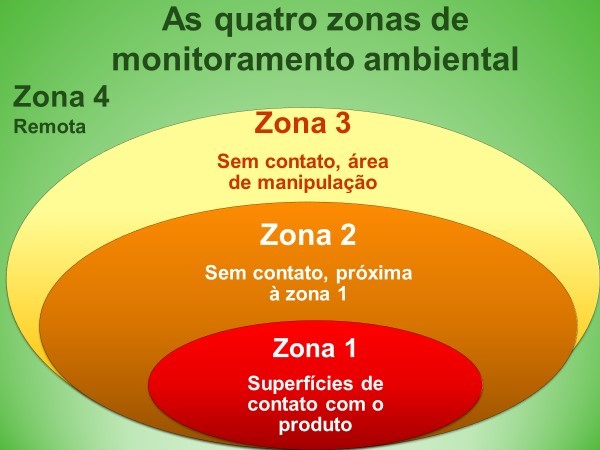

Alguns relatos das empresas pesquisadas enfatizam especificamente que a maior dificuldade técnica foi na elaboração e aplicação do estudo APPCC: “por falta de conhecimento na norma, os colaboradores tiveram muita dificuldade no estudo APPCC”; “por ser muito complexo nosso maior desafio foi no estudo APPCC” e “Não tínhamos o conhecimento sobre como desenhar e implementar o APPCC, o que foi muito mais complexo do que inicialmente imaginamos ao tentar montar o estudo sem ajuda de um consultor”.

O uso desta ferramenta tem como objetivo a identificação e análise dos perigos envolvidos no processo, buscando alternativas de controle com o intuito de garantir a segurança do produto final. Já está bastante difundido nas indústrias de alimentos, em nível internacional, uma vez que é amplamente reconhecido como método eficaz para garantir a segurança do produto. Por apresentar uma abordagem bastante técnica, para sua aplicação, se torna especialmente importante o conhecimento teórico e prático. Tanto as empresas que já eram certificadas em uma norma ISO ou que já tinham implementado BPF citaram o APPCC como principal dificuldade.

A pesquisa apontou que quase 80% das organizações contrataram o serviço de consultoria para auxílio na implementação da FSSC 22000. Isto é um indicativo que o conhecimento técnico pelos responsáveis na norma é um fator fundamental. Quando este conhecimento não está minimamente disseminado entre os responsáveis pela implementação da norma se faz necessário o investimento em contratação de consultoria, que é um serviço de orientação e intervenção planejada em uma organização e identifica os problemas existentes, auxilia nas decisões estratégicas e apresenta as formas mais adequadas de resolvê-los, com referência nos requisitos normativos, promovendo impacto sobre os resultados a curto e longo prazo (SORIANO, 2001).

Sendo assim, o investimento na capacitação da equipe de implementação da norma deve ser priorizado, uma vez que serão as pessoas que assumirão a elaboração dos procedimentos normativos, a condução das atividades de implementação e que serão responsáveis por garantir que o SGSA será mantido ao longo do tempo. Destaca-se a relevância na contratação do serviço dos treinamentos necessários, a fim de que seja realizado por especialista na norma com conhecimento na aplicação prática dos requisitos e que ofereça ferramentas, exemplos e modelos, para auxiliar a equipe. Outra alternativa é a contratação de consultoria como suporte no projeto de implementação da FSSC 22000, que além de capacitar e instruir a equipe, oferece soluções e ferramentas para construção do sistema de gestão de segurança de alimentos.

Referência:

CANTANHEDE, Vanessa; PEREIRA, Karen Signori e BARRETO, Daniel Weingart. FSSC 22000 Packaging Implementation: a Plastics Industry Research. Polímeros [online]. In press. . Epub 15-Mar-2018. ISSN 0104-1428. http://dx.doi.org/10.1590/0104-1428.06816.

3 min leituraAlguns obstáculos à implementação de sistemas de gestão, programas ou mesmo ferramentas da qualidade podem existir e necessitam de especial atenção dos gestores. Na literatura autores destacaram algumas das principais […]