7 min leituraNo início dos anos 90, quando desenvolvi a primeira armadilha luminosa do Brasil com captura de insetos voadores em placa adesiva, a escolha do modelo mais adequado levava em consideração apenas dois fatores: o tamanho da área de instalação e se o ambiente era industrial ou comercial.

Assim como eu, os fabricantes de armadilhas definiam o modelo e quantidade de armadilhas a serem instaladas de acordo com o tamanho da área, utilizando como referência a seguinte fórmula:

Área de atuação da armadilha (m²) = Potência luminosa da armadilha (W) x 1,5

A fórmula determinava que a área de atuação da armadilha (em metros quadrados) é igual à potência total de suas lâmpadas UV-A (em Watts) multiplicada por 1,5. Por exemplo: uma armadilha luminosa com 2 lâmpadas UV-A de 15 Watts (como o modelo Ultralight LX-30), com potência total de 30 Watts, possui área de atuação de 30 x 1,5= 45 m².

Contudo, com o passar dos anos e a evolução dos fabricantes, surgiu outra metodologia baseada na análise do ambiente, que visa atingir a máxima eficiência na captura de insetos voadores sem a necessidade de aquisição do modelo mais potente ou da utilização de muitos equipamentos. Hoje, podemos fazer mais com menos, reduzindo o impacto nos custos de aquisição das armadilhas sem perder a eficiência.

Não é necessário adquirir um número elevado de armadilhas, basta escolher o modelo certo e instalar nos locais estratégicos.

Esta afirmação nos compele a gerir o ambiente em sua totalidade, utilizando de uma estratégia bem definida para capturar mais insetos com menor quantidade de equipamentos e no menor tempo possível.

Recomendo a leitura do artigo Os Dez Mandamentos para utilização de Armadilhas Luminosas.

Na criteriosa análise do ambiente, devemos considerar o ramo de atividade da empresa, o tipo de produto que ela manipula, fabrica ou comercializa, a claridade e a quantidade de iluminação artificial presente no ambiente, o layout das instalações e o entorno da área fabril.

Todos esses fatores podem influenciar direta ou indiretamente na quantidade, espécie e comportamento de insetos voadores presentes no ambiente, como também na altura de voo, hábitos de pouso das pragas voadoras, e, consequentemente, o comportamento delas perante as armadilhas luminosas.

O comportamento dos insetos voadores diante das armadilhas luminosas depende da espécie de inseto, do tipo de produto que a empresa fabrica ou comercializa, da intensidade luminosa do ambiente e do layout das instalações.

Insetos voadores de espécies diferentes apresentam comportamentos diferentes. Entretanto, insetos de uma mesma espécie também podem ter comportamentos diferentes se estiverem em ambientes diferentes.

Diferentes tipos de armadilhas luminosas adesivas

Você já observou que algumas armadilhas luminosas possuem a luz direcionada para cima e/ou para a parede? Também existem armadilhas com a luz direcionada para baixo e outras para frente. Essas diferenças não são apenas questão de design e podem influenciar diretamente o desempenho da armadilha de acordo com o comportamento dos insetos. Para que você possa compreender melhor, vou apresentar aqui alguns dos principais modelos disponíveis no mercado:

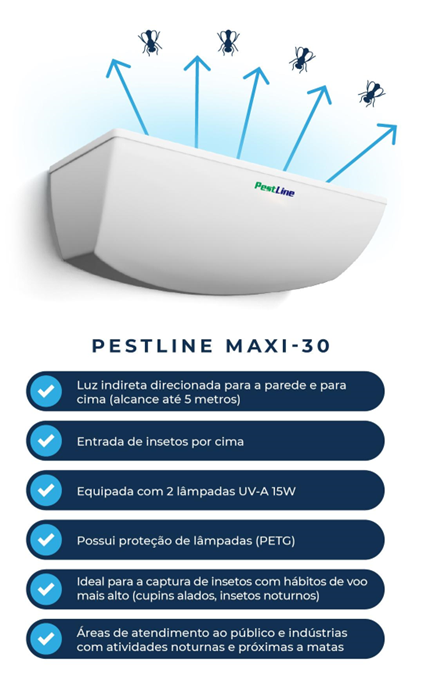

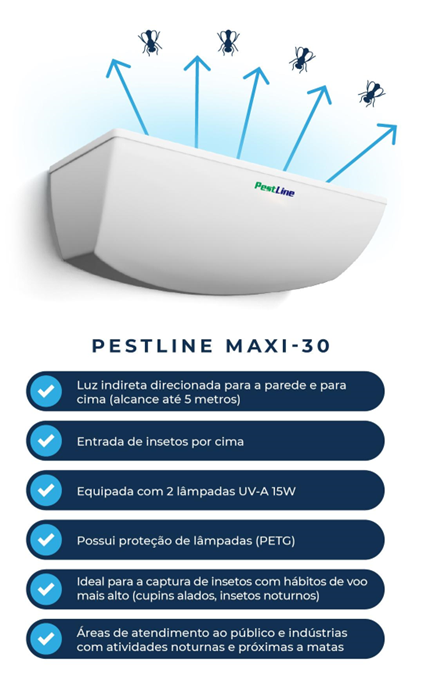

1) Armadilhas adesivas arandelas com luz indireta para cima / parede

As armadilhas arandelas possuem luz UV-A indireta, direcionada para cima / parede, com capacidade de atrair insetos voadores até a distância de 5 metros. Como a entrada de insetos é pela parte de cima, apresentam melhor desempenho na captura de insetos com o hábito de voo mais alto, tais como mariposas, besouros, cupins alados (aleluias) e insetos voadores noturnos. Devido ao design mais discreto, são mais utilizadas em ambientes de pequeno porte, áreas de atendimento ao público, hotéis, praças de alimentação, restaurantes, padarias e fast-foods.

Como exemplo temos a Arandela Pestline Maxi-30, um dos modelos preferidos das empresas de controle de pragas urbanas, devido à praticidade de instalação. Como emite a luz UV-A para cima, é ideal para captura de insetos com hábitos de voo mais alto, muito comuns em indústrias que trabalham durante à noite (insetos noturnos) e empresas localizadas em áreas de preservação ambiental ou próximas a matas (cupins alados, besouros etc.).

Para capturar insetos voadores com hábitos de voo mais alto, como insetos noturnos, dê preferência para armadilhas luminosas adesivas arandelas com a luz UV-A direcionada para cima.

Fonte imagem: www.pestline.com.br

2) Armadilhas adesivas arandelas com luz indireta para baixo e para cima

Para ambientes onde os insetos voadores possuem o hábito de pousar no chão em busca de resíduos de alimentos e, consequentemente, possuem hábito de voo mais baixo, como por exemplo em fábricas de suco, polpa de frutas, pequenos frigoríficos, açougues etc., recomenda-se o uso de armadilhas que possuem a luz UV-A direcionada para baixo.

Para esse tipo de ambiente, temos a armadilha Flex-45 produzida pela Ultralight. Ela é ideal, pois quando utilizada na posição horizontal, direciona a luz para cima e também para o chão, permitindo a entrada de moscas também pela parte de baixo do equipamento, realizando a captura mais rapidamente. E mesmo que os insetos voem mais alto, essa armadilha cumprirá bem o seu papel porque também emite luz para cima, e por isso é muito utilizada sob portas de entradas para capturar as moscas assim que elas entram no ambiente.

Para capturar insetos voadores com hábitos de voo mais baixo, que ficam no chão em busca de resíduos de alimentos, dê preferência para armadilhas com a luz UV-A direcionada para baixo.

Fonte imagem: www.ultralight.com.br

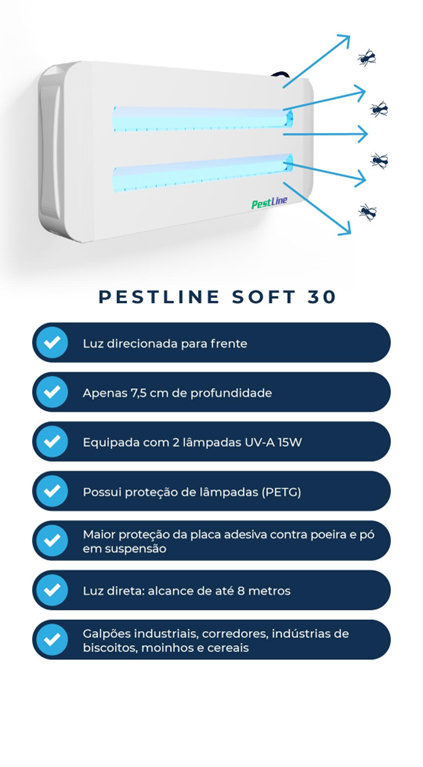

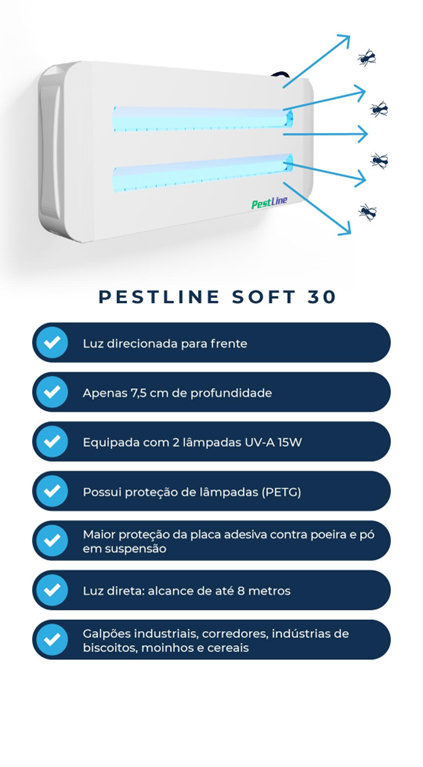

3) Armadilhas adesivas laterais com a luz direta para frente

Para obter boa eficiência na captura de insetos voadores em grandes áreas, indústrias de alimentos, bebidas, frigoríficos ou laticínios, recomenda-se o uso de armadilhas luminosas adesivas laterais, que possuem emissão de luz UV-A direta, direcionada para frente, possibilitando atração de moscas por até 8 metros de distância.

Para essas situações temos o modelo Ultralight LX-45 que é equipado com 3 lâmpadas fluorescentes UV-A de 15W e está entre os mais utilizados pelas indústrias de alimentos e bebidas no Brasil. Possui proteção de lâmpadas, ampla abertura frontal para entrada de insetos, que são capturados em uma placa adesiva descartável e quadriculada (para facilitar a contagem).

Para capturar insetos voadores em grandes ambientes, como indústrias de alimentos e bebidas, dê preferência para armadilhas com a luz UV-A direcionada para frente.

Fonte imagem: www.ultralight.com.br

Fonte imagem: www.ultralight.com.br

4) Armadilhas adesivas laterais com luz direta para frente e tampa de proteção contra pó

Pó em suspensão e poeira podem comprometer a vida útil e capacidade de aderência da placa adesiva. Por isso, para áreas de fabricação de biscoitos, farinhas ou envase de cereais, recomenda-se a utilização de armadilhas luminosas com a frente um pouco mais fechada.

Diferentemente das armadilhas adesivas tradicionais, que deixam as placas adesivas expostas, a armadilha Pestline Soft-30 possui a frente mais fechada e permite a atração de moscas por até 8 metros de distância.

Em indústrias de alimentos com pó em suspensão, dê preferência às armadilhas luminosas mais fechadas para não comprometer a aderência e eficiência da placa adesiva.

Fonte imagem: www.pestline.com.br

Fonte imagem: www.pestline.com.br

5) Armadilhas de uso central com luz direta para frente e para trás

Você também pode obter boa eficiência na captura de insetos voadores em grandes áreas de fabricação de alimentos e bebidas utilizando armadilhas luminosas adesivas centrais, penduradas em vigas ou presas ao teto através de cabos. Esse tipo de armadilha possui emissão de luz UV-A direta para frente e também para trás, permitindo a entrada de insetos por ambos os lados e a atração de moscas em até 8 metros de distância. Entretanto, deve-se tomar o devido cuidado para não instalar os equipamentos na passagem de empilhadeiras ou pessoas, e respeitar a altura máxima de 2 metros.

Como exemplo temos a Armadilha Adesiva Central TC-45, produzida pela Tecnofly. Ela é equipada com 3 lâmpadas fluorescentes UV-A de 15W, possui proteção de lâmpadas e permite a entrada de insetos voadores tanto pela parte da frente quanto pela parte traseira da armadilha.

Você também pode utilizar armadilhas luminosas de uso central, penduradas ao teto por cabos, para capturar insetos voadores em grandes ambientes, como galpões de indústrias de alimentos e bebidas,

Fonte imagem: www.tecnofly.com.br

Fonte imagem: www.tecnofly.com.br

Conclusão

Para obter sucesso no uso de armadilha luminosa, não use um modelo genérico de armadilhas para todos os tipos de ambientes e não compre equipamentos com base no tamanho da área da empresa. Procure fazer a análise criteriosa do ambiente, verifique quais as espécies de insetos predominantes no local, os motivos pelos quais eles estão ali e, se possível, investigue o comportamento de voo.

Após a escolha do melhor modelo para cada ambiente da indústria, identifique os pontos mais estratégicos para a instalação, lembrando que é melhor capturar os insetos no momento em que eles entram no ambiente, e por isso foque as portas de entrada.

Se você tiver dúvidas na hora de comprar ou escolher o modelo mais adequado de armadilha luminosa para sua indústria, solicite ajuda de uma empresa de Controle de Pragas Urbanas – que comprovadamente conheça o assunto – ou fale com um Consultor da Ultralight especializado no segmento da sua indústria.

Fone: (14) 3662-8580 / WhatsApp: (14) 99854-8580.

E também não deixe de sempre observar Os Dez Mandamentos para utilização de Armadilhas Luminosas.

7 min leituraNo início dos anos 90, quando desenvolvi a primeira armadilha luminosa do Brasil com captura de insetos voadores em placa adesiva, a escolha do modelo mais adequado levava em consideração […]

Fonte imagem:

Fonte imagem: