Na produção industrial de alimentos, para realizar limpezas, muitas vezes precisamos pedir aos funcionários que acessem locais perigosos, que podem gerar riscos à saúde e até mesmo à vida deles.

Hoje vou abordar a NR 33, que trata da segurança e saúde de trabalhadores em espaços confinados. A norma foi atualizada em 24/06/2022 e tem como objetivo “estabelecer os requisitos para a caracterização dos espaços confinados, os critérios para o gerenciamento de riscos ocupacionais em espaços confinados e as medidas de prevenção, de forma a garantir a segurança e a saúde dos trabalhadores que interagem direta ou indiretamente com esses espaços”.

O que são espaços confinados? Considera-se espaço confinado qualquer área ou ambiente que atenda simultaneamente aos seguintes requisitos: a) não ser projetado para ocupação humana contínua, b) possuir meios limitados de entrada e saída, e c) em que exista ou possa existir atmosfera perigosa. E o que é considerado uma atmosfera perigosa? É aquela em que estejam presentes uma das seguintes condições: a) deficiência ou enriquecimento de oxigênio, b) presença de contaminantes com potencial de causar danos à saúde do trabalhador, ou c) seja caracterizada como uma atmosfera explosiva.

Além disso, espaços não destinados à ocupação humana, com meios limitados de entrada e saída, utilizados para armazenagem de material com potencial para engolfar ou afogar o trabalhador, são caracterizados como espaços confinados.

Em 2012, comecei a ter contato com o que são espaços confinados e acompanhei toda a mudança de regras nas vinícolas por causa de um acidente. Um enólogo de 50 anos foi verificar um tanque de vinho no final de semana, caiu dentro e morreu, provavelmente intoxicado pela atmosfera modificada causada pela liberação de CO2 durante o processo de fermentação. Todo o setor foi afetado e teve que se ajustar para atender às exigências da NR 33, contratando técnicos e engenheiros de segurança do trabalho. Esse acontecimento mudou significativamente a rotina das vinícolas, que tiveram que se adaptar às novas normas.

Outro local que deve ser limpo com frequência, conforme as necessidades da empresa (a cada 6 a 12 meses), são os silos de armazenamento de grãos, farinhas, ração animal, entre outros. Precisa ser redobrado o cuidado de acesso porque os silos costumam formar gases como metano, butano, etano e gás carbônico, levando ao sufocamento do trabalhador.Para realizar a limpeza do silo, é necessário esvaziá-lo completamente, permitindo o acesso interno.

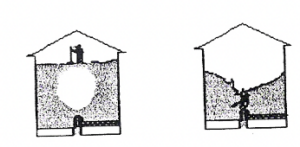

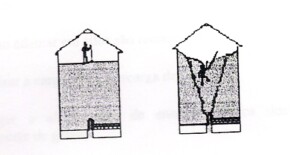

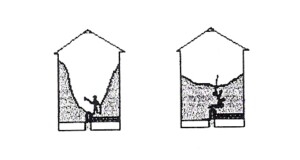

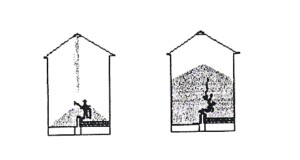

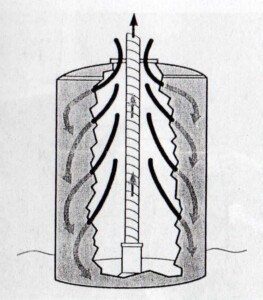

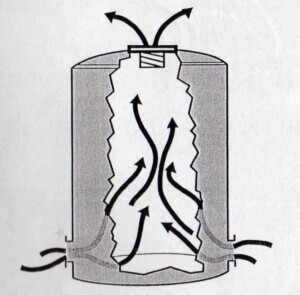

Os funcionários também acessam frequentemente o topo dos silos. Esta atividade pode representar risco de: engolfamento, como o desmoronamento de grãos compactados; ou de afogamento, que é o arraste do trabalhador pela massa de grãos em movimento durante o descarregamento; soterramento, que é o deslocamento de placas verticais compactadas; e ainda o sufocamento, que ocorre quando os silos são carregados com trabalhadores no seu interior.

Figura 01: Engolfamento

Figura 02: Afogamento

Figura 03: Soterramento

Figura 04: Sufocamento

As medidas de prevenção para acesso em espaços confinados são:

a) o sistema de ventilação deve ser selecionado e dimensionado de acordo com as características dos espaços confinados, observando as recomendações previstas em normas técnicas nacionais ou, de forma complementar, as normas internacionais aplicáveis, a fim de garantir a renovação do ar.

b) Ventilação

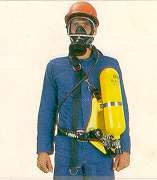

c) Equipamentos de Proteção Individual (EPI) utilizados:

• Calçados de segurança

• Óculos de proteção

• Protetor auricular ou abafador

• Proteção respiratória

• Vestimentas

• Capacete

• Luvas

• Protetor facial

• Cinto de segurança

A NR 33 é essencial para garantir a segurança dos trabalhadores, exigindo treinamentos específicos, equipamentos de proteção adequados e procedimentos de emergência bem definidos.

A conscientização e a implementação das normas de segurança são vitais para a prevenção de acidentes e para a proteção da vida e da saúde dos trabalhadores. A NR 33 deve ser rigorosamente seguida, garantindo um ambiente de trabalho seguro e saudável para todos.

Até o próximo post!

4 min leituraNa produção industrial de alimentos, para realizar limpezas, muitas vezes precisamos pedir aos funcionários que acessem locais perigosos, que podem gerar riscos à saúde e até mesmo à vida deles. […]

(1).jpeg)