6 min leituraO uso correto das armadilhas luminosas é fundamental para garantir a eficácia no monitoramento e controle de insetos voadores, especialmente em indústrias de alimentos, bebidas, insumos e embalagens, que necessitam seguir rígidos padrões e normas de qualidade.

É muito comum identificar erros no uso desta ferramenta, como a instalação do aparelho em alturas ou locais inadequados e a utilização de modelos incompatíveis com o problema a ser solucionado. Pode-se afirmar que usar armadilhas luminosas de forma errada é pior do que não usar, pois pode causar:

- Baixa atratividade de moscas e outros insetos voadores

- Mais demora para capturá-los

- Falhas no monitoramento

- Levar a ações corretivas inconsistentes

- Não conformidades

- Atrair insetos para o local que deveria ser protegido

A contaminação por moscas pode colocar em risco a saúde dos consumidores e comprometer seriamente a reputação da marca, trazendo grandes prejuízos financeiros para a empresa.

Este conteúdo com os Dez Mandamentos para utilização de Armadilhas Luminosas foi produzido para auxiliar os profissionais da Qualidade, Segurança de Alimentos e Controle de Pragas Urbanas, na instalação e uso correto destes equipamentos. Confira:

1º MANDAMENTO

Não instale Armadilha Luminosa em frente a portas ou janelas

O primeiro mandamento que merece atenção é o local de instalação do equipamento. Não devemos instalar armadilha luminosa em frente a portas ou janelas, pois a luz UV-A emitida pela armadilha pode atrair os insetos voadores de fora para dentro. Isso aumentaria a quantidade de insetos na área interna que deveria ser protegida, gerando riscos maiores de contaminação de alimentos, embalagens, equipamentos e outros produtos.

2º MANDAMENTO

Não instale Armadilha Luminosa na passagem de pessoas ou empilhadeiras

Apesar de parecer óbvio, muitas vezes esta questão não é considerada na instalação das armadilhas luminosas. Em locais estreitos, corredores de acesso de funcionários, antessalas e áreas de passagem de empilhadeiras, o equipamento pode atrapalhar a passagem das pessoas ou máquinas. Isso pode ocasionar acidentes, quedas da armadilha e ainda dificultar a substituição das peças de reposição, como placas adesivas e lâmpadas UV-A.

3º MANDAMENTO

Não instale Armadilha Luminosa próxima a alimentos

Este é um dos mandamentos mais importantes e curiosamente um dos erros de instalação mais comuns de pequenos comércios de alimentos e empresas de serviços de controle de pragas.

Quando a armadilha está muito próxima ou em cima dos alimentos, ela também irá atrair os insetos voadores para perto do local crítico, aumentando muito o risco de contaminação. O ideal é manter uma distância segura entre a armadilha e o alimento de no mínimo 3 metros.

4º MANDAMENTO

Não instale Armadilha Luminosa na direção de correntes de ar

Sabemos que é contraindicado o uso de ventiladores em ambientes de fabricação e manipulação de alimentos, mas alguns comércios de alimentos, como açougues e supermercados, ainda fazem este uso.

Se a armadilha estiver instalada na direção de correntes de ar ou dutos de ventilação, os insetos podem ser jogados pelo vento contra os alimentos, máquinas ou superfícies. O fluxo de ar ainda pode atrapalhar a trajetória dos insetos voadores e impedir sua captura na placa adesiva.

5º MANDAMENTO

Não instale Armadilha Luminosa próxima de outras fontes de luz

As armadilhas luminosas são equipadas com lâmpadas UV-A, consideradas ideais para atração de insetos fotossensíveis. Porém, instalá-las muito próximas a outras fontes de luz pode gerar uma concorrência entre as fontes e dividir a atração dos insetos.

Isso ocorre porque as lâmpadas convencionais também exercem uma pequena atração sobre os insetos. O ideal é manter uma distância mínima de 3 metros entre a armadilha e a fonte de luz.

Dica extra: Substitua as lâmpadas convencionais das luminárias e refletores por lâmpadas de vapor de sódio, que atraem menos insetos.

6º MANDAMENTO

Não instale Armadilha Luminosa fora do alcance de voo da praga-alvo

Instalar armadilha luminosa fora da altura habitual de voo da praga-alvo faz com que ela fique voando por mais tempo dentro do ambiente e demore mais para ser capturada na placa adesiva.

Para a maioria dos insetos, a altura recomendada é entre 1,50 e 1,80 metros, porém deve-se levar em consideração os seguintes fatores:

- A espécie e comportamento dos insetos no ambiente

- O tipo de produto manipulado ou fabricado

- Intensidade de luz do local

- Leiaute da empresa

7º MANDAMENTO

Substitua as Lâmpadas Fluorescentes UV-A a cada 10 meses de uso e as lâmpadas LED UV-A a cada 24 meses

As lâmpadas fluorescentes UV-A necessitam ser substituídas a cada 8.000 horas de uso, cerca de 10 meses, mesmo se estiverem aparentemente em boas condições de funcionamento. A substituição torna-se necessária devido ao desgaste da camada de fósforo da lâmpada, que após o período de vida útil perde até 40% do seu poder de atração.

Como as lâmpadas LED UV-A não possuem revestimento de fósforo, possuem maior vida útil e podem ser substituídas com até 18.400 horas de uso, cerca de 24 meses.

8º MANDAMENTO

Substitua os protetores de lâmpadas (PETG) a cada 10 meses de uso

Os protetores de lâmpadas (PETG) necessitam ser substituídos a cada 8.000 horas de uso, cerca de 10 meses, ou imediatamente, se estiverem riscados, amarelados ou danificados. Como a luz UV-A provoca o desgaste do PETG, o ideal é realizar a substituição sempre que houver a substituição das lâmpadas.

9° MANDAMENTO

Substitua as Placas Adesivas quando 70% da sua superfície estiver coberta por insetos

As placas adesivas devem ser substituídas por um novo refil quando 70% da sua superfície estiver grudada com insetos. Isso normalmente acontece em torno de 15 dias, mas pode variar de acordo com o tipo de empresa ou época do ano. Nos meses mais quentes, o período de troca costuma ser menor do que no inverno.

Ambientes com muita umidade, com pó em suspensão ou poeira, podem comprometer a aderência da cola na captura dos insetos e diminuir a vida útil da placa adesiva.

Caso a placa adesiva não seja substituída no momento recomendado, os insetos de grande porte poderão escapar do adesivo, gerar informações incorretas no monitoramento e ainda cair sobre os alimentos e provocar contaminação.

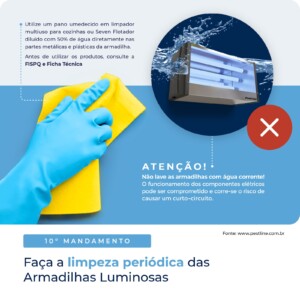

10º MANDAMENTO

Faça a limpeza periódica das Armadilhas Luminosas

E para finalizar este conteúdo, apresento um dos temas mais importantes, mas também muitas vezes negligenciado pelos usuários. A higienização das armadilhas luminosas precisa ser realizada periodicamente, especialmente aquelas instaladas em ambientes de manipulação e processamento de alimentos. O período para realização da limpeza depende das condições do ambiente e também do padrão de placa adesiva utilizada na armadilha.

Os resíduos de adesivo impregnados na superfície da armadilha podem acumular poeira e outros tipos de sujidades, além de conter microrganismos e reduzir a vida útil do equipamento.

Para realizar a limpeza, utilize um pano umedecido em limpador multiuso para cozinhas ou Seven Flotador, diluído com 50% de água, diretamente nas partes metálicas e plásticas da armadilha. Esses produtos possuem registro na Anvisa, mas antes de utilizá-los, consulte a FISPQ e a ficha técnica.

O Seven flotador é um produto à base de casca de laranja, que além de limpar e remover a cola proveniente da placa adesiva, prolonga a vida das partes metálicas das armadilhas.

Nunca lave a armadilha diretamente com água corrente, pois isso pode comprometer os componentes elétricos e causar curto-circuito.

Lembre-se de que essa prática deve ser constante ao longo de todo ano, contemplada nos protocolos da empresa e sujeita a auditorias.

Autor: Engº Marcelo Pereira

- Especialista em Armadilhas Luminosas para monitoramento e controle de insetos voadores (31 anos de experiência)

- Fundador e CEO da Ultralight Ind. e Com. Ltda.

- Desenvolveu a primeira armadilha luminosa brasileira com placa adesiva

- Engenheiro Mecânico graduado pela USP – Universidade de São Paulo

- Pós-Graduado em Administração de Empresas pela FGV – Fundação Getúlio Vargas

- Extensão de Pós-Graduação em Negócios pela University of Miami – EUA

- Aluno do MBA em Sistemas de Gestão da Segurança dos Alimentos no IPOG – Instituto de Pós-Graduação e Graduação (2021/2022)

- e-mail: marcelo@ultralight.com.br / WhatsApp: (14) 99787-4733

6 min leituraO uso correto das armadilhas luminosas é fundamental para garantir a eficácia no monitoramento e controle de insetos voadores, especialmente em indústrias de alimentos, bebidas, insumos e embalagens, que necessitam […]

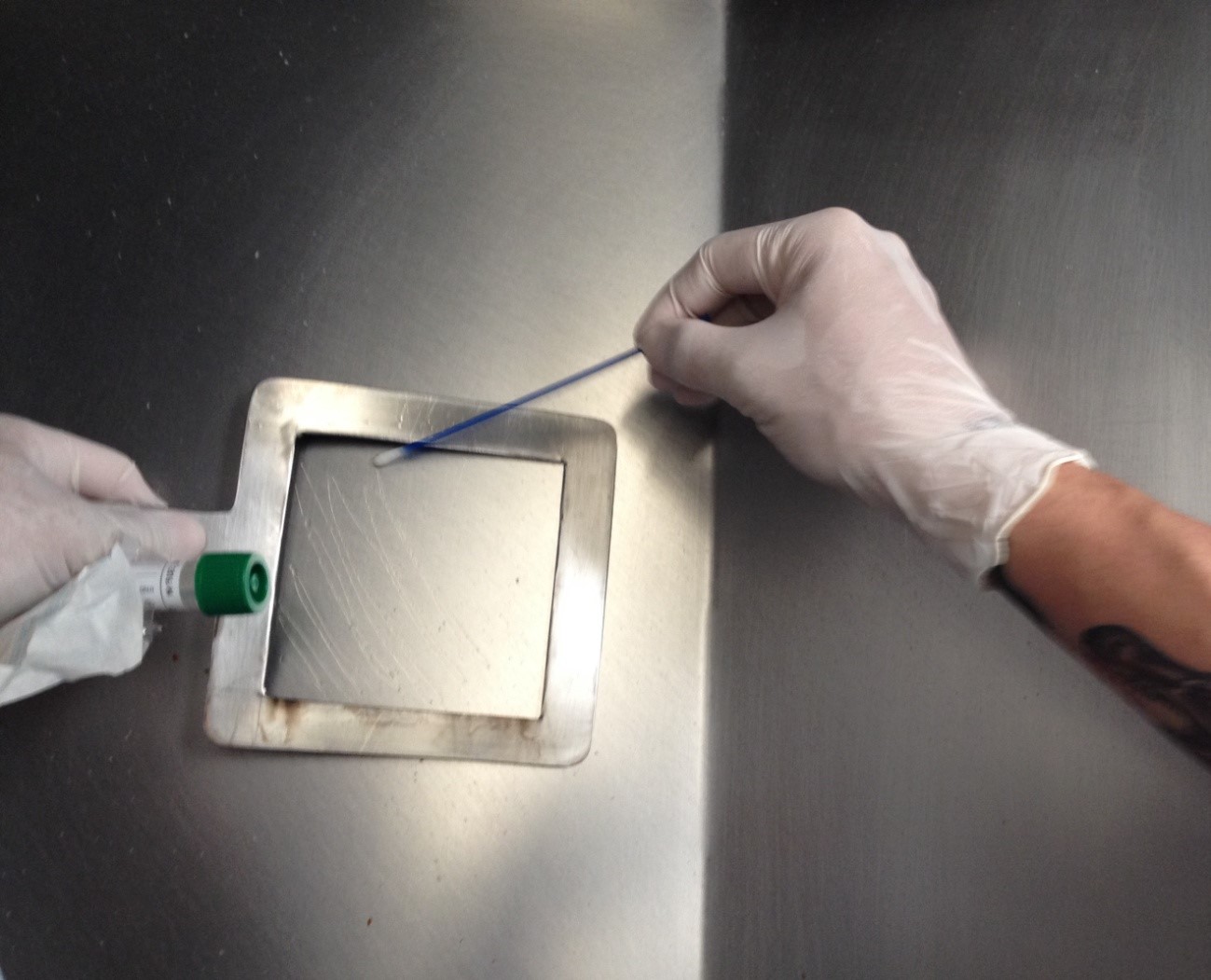

Figura 1 – Coleta de amostra por swab

Figura 1 – Coleta de amostra por swab