5 min leituraVocê com certeza já ouviu falar em carro flex, mas e consumidor flex? Vou apresentar a vocês os flexitarianos, os consumidores do futuro. Venham entender neste post o que isso significa.

Em participação recente em evento da Tacta Food, onde se tratou das novas tecnologias e da comida do futuro, fui apresentada em uma das palestras ao termo flexitarianismo e confesso que fiquei surpresa já que isso não é tão novidade assim. Então, sem mais demora vamos explicar do que se trata:

Flexitarianos: São pessoas que adotam um novo estilo de vida, pessoas interessadas em reduzir o consumo de produtos de origem animal, inserindo em suas dietas alimentos à base de vegetais a fim de obter uma dieta mais saudável, mas também que proporcione benefícios ao meio ambiente. O nome dessa dieta é uma combinação das palavras flexível e vegetariana. Mas há quem chame de reducitarianismo.

Isso é diferente dos vegetarianos e veganos…Só para relembrar:

Vegetarianos: são pessoas que eliminam a carne e, às vezes, outros alimentos de origem animal da alimentação.

Veganos: pessoas que restringem completamente a carne, peixe, ovos, laticínios, todos os produtos alimentares derivados de animais e os que foram cruelmente testados em animais, como shampoos, remédios, cremes e outros cosméticos.

Por que esses podem ser os consumidores do futuro?

Porque esta dieta não é restritiva, seu foco está na inclusão em vez de restrição. O flexitarianismo é uma escolha popular para pessoas que procuram uma alimentação saudável e mais ecofriendly.

O termo “flexitariano” não é novo. Foi criado nos anos 1990 pela médica americana especialista em alimentação Dawn Jackson Blatner, autora do livro The Flexitarian Diet. Tem se tornado popular, traduzindo as tendências de consumo. O mercado de produtos de origem vegetal vem crescendo de maneira interessante. No Brasil estima-se por exemplo, que cerca de 30 milhões de pessoas sejam vegetarianas e esta tendência tem se consolidado, deixando de ser nicho de mercado.

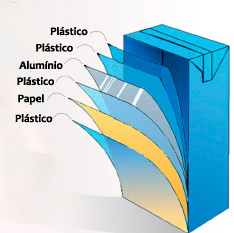

Quem não lembra dos primeiros “leites” de origem vegetal? Na época, estes produtos eram destinados aos alérgicos, mas foram se popularizando no mundo fitness e entre as pessoas que procuram hábitos mais saudáveis.

Do ponto de vista nutricional, diversos especialistas alegam que é possível manter uma dieta saudável e balanceada sem o consumo de carne, mas há quem defenda o equilíbrio, até porque muitos consumidores ainda não estão preparados para eliminar totalmente o consumo de carne de suas dietas. Por isso este tipo de dieta vem ganhando cada vez mais espaço.

Os consumidores estão mudando de hábitos, buscando dietas mais saudáveis. Existe uma grande preocupação com os danos ao meio ambiente, além é claro, da necessidade de experimentar novos produtos e neste caso novos conceitos. Nesta busca, os consumidores estão fazendo suas escolhas baseadas em valores que vão além da nutrição, como fatores sociais e ambientais, por exemplo.

Mercado em expansão

Especialistas estimam que o mercado global só tende a crescer na próxima década, abrindo cada vez mais espaço para produtos alternativos à base de vegetais (plant-based).

Essa tendência se comprova quando grandes empresas produtoras de carne passaram a oferecer em seu portfólio produtos alternativos, uma vez que os consumidores acreditam fortemente que estes produtos podem melhorar seu bem-estar geral, fornecer benefícios específicos à saúde e ajudar o meio ambiente.

O flexitarianismo pode ser até uma mudança de estilo entre pessoas, mas é uma grande oportunidade para empreendedores. Enquanto o veganismo não se torna uma escolha unânime entre as pessoas, esse estilo de vida já mostra sinais de que isso pode acontecer. Portanto representa um crescimento para o movimento vegano, e claro, para o mercado de alimentos à base de plantas.

Até o sabor, que já foi um obstáculo, hoje é coisa do passado. Os produtos estão cada vez mais atualizados e não devem nada em textura, cremosidade e sabor aos de origem animal. O hambúrguer vegetal está cada vez mais em alta. Os produtores se empenham em oferecer algo tão bom e nutritivo quanto o original.

Mas…nem tudo são flores

É importante ficar de olho nos rótulos. Nem tudo o que se diz natural é natural de fato. É preciso estar atento aos ingredientes, porque há diversos produtos que se vendem como naturais e são superprocessados e cheios de conservantes. A dieta saudável, e isso vale para o flexitarianismo, deve ser a mais natural possível.

A carne vegetal por exemplo, também conhecida como proteína vegetal e carne alternativa, normalmente inclui proteínas como soja ou ervilhas, gorduras incluindo óleo de coco, carboidratos como metilcelulose, minerais, água e aromatizantes. Todos esses ingredientes a colocam na categoria “ultraprocessado” do Guia Alimentar para a população Brasileira.

Tem sido considerado um grande desafio preparar os grãos para que tenham boa textura, cor e sabor agradável e atendam os anseios do consumidor. A legislação ainda não é clara e embora se fale muito nos alimentos à base de plantas, há muito a ser pesquisado e divulgado ainda sobre o tema.

Outro ponto importante é que estes produtos têm grande valor agregado, mas com a popularização os preços podem se tornar mais competitivos. Eis aqui um grande desafio: tornar isso tudo acessível.

De maneira geral, há diversos pontos positivos nesta dieta e outra vantagem que merece destaque é a inclusão do consumidor. Quem tem amigos com princípios alimentares restritivos, sabe como dá trabalho preparar um jantar, por exemplo ou escolher um restaurante que atenda os anseios de todos. Flexibilidade, afinal, é uma qualidade bem-vinda não apenas à alimentação, mas à vida como um todo.

E o food safety?

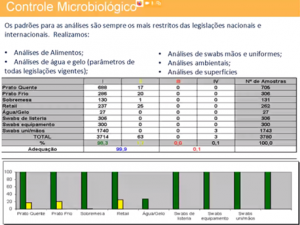

Uma questão importante são as questões ligadas à legislação e aos padrões de identidade e qualidade destes produtos, que precisam acompanhar essas inovações. Muitos padrões foram elaborados há tempos e não estão sendo alterados a ponto de acompanhar estas mudanças, a fim de atender as mudanças nas expectativas dos consumidores ou oportunidades de inovação, incluindo a capacidade de produzir alimentos mais saudáveis. É necessário que os organismos regulamentadores do país modernizem os padrões, para proteger os consumidores contra a adulteração econômica; manter a natureza básica, as características essenciais e a integridade nutricional dos alimentos; e promover a inovação da indústria e fornecer flexibilidade para encorajar os fabricantes a produzir alimentos mais saudáveis.

Há diversas agendas voltadas para este tema no Brasil, seguindo tendências europeias e americana, porém há muito a evoluir nesse tema e, portanto, há excelentes oportunidades para os profissionais da área.

Ao encontro disso, há grande preocupação com a nomenclatura destes produtos, pois nomes ligados a proteínas animais ou até mesmo lácteos na rotulagem de produtos vegetais não podem induzir o consumidor a erro ou pensar que este alimento tem a mesma função nutricional que aquele, confundindo o consumidor.

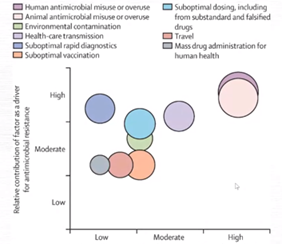

Outra questão a ser considerada são as contaminações de origem alimentar. Embora produtos cárneos tenham sido envolvidos em problemas de contaminação, vegetais crus – alface, espinafre e cebola, por exemplo – também tiveram sua parcela de surtos e recalls associados a patógenos de origem alimentar. Neste cenário, no entanto, o ponto é positivo para as carnes vegetais que, por serem cozidas, não apresentam os mesmos problemas potenciais de saúde que os produtos crus. Mesmo assim, estes produtos devem ser cozidos a uma temperatura interna de 75°C e não devem ser comidos crus.

Lavar as mãos antes de preparar alimentos sem carne de origem animal e certificar-se de que não sejam contaminados ao tocar em outros alimentos possivelmente contaminados também é importante. Patógenos que você pode pegar em uma cozinha podem crescer e contaminar qualquer alimento, se não forem tomados cuidados necessários no preparo.

Fontes:

https://saude.abril.com.br/blog/com-a-palavra/flexitarianismo-por-mais-equilibrio-e-consciencia-na-alimentacao/

https://g1.globo.com/bemestar/noticia/brasil-tem-14-de-vegetarianos-e-81-de-adeptos-a-dieta-com-carne-diz-pesquisa-ibope.ghtml

https://www.healthline.com/nutrition/flexitarian-diet-guide

5 min leituraVocê com certeza já ouviu falar em carro flex, mas e consumidor flex? Vou apresentar a vocês os flexitarianos, os consumidores do futuro. Venham entender neste post o que isso […]

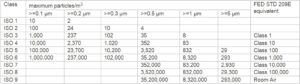

Tabela 1 – Classificação de Sala Limpa através da contagem e medição de partículas – Fonte: ABNT ISO 14644:2019

Tabela 1 – Classificação de Sala Limpa através da contagem e medição de partículas – Fonte: ABNT ISO 14644:2019