4 min leituraÉ de notório saber que no Brasil, os alimentos são inspecionados e fiscalizados por dois principais órgãos: Agência Nacional de Vigilância Sanitária – ANVISA e o Ministério da Agricultura, Pecuária e Abastecimento – MAPA, tema esse já tratado aqui.

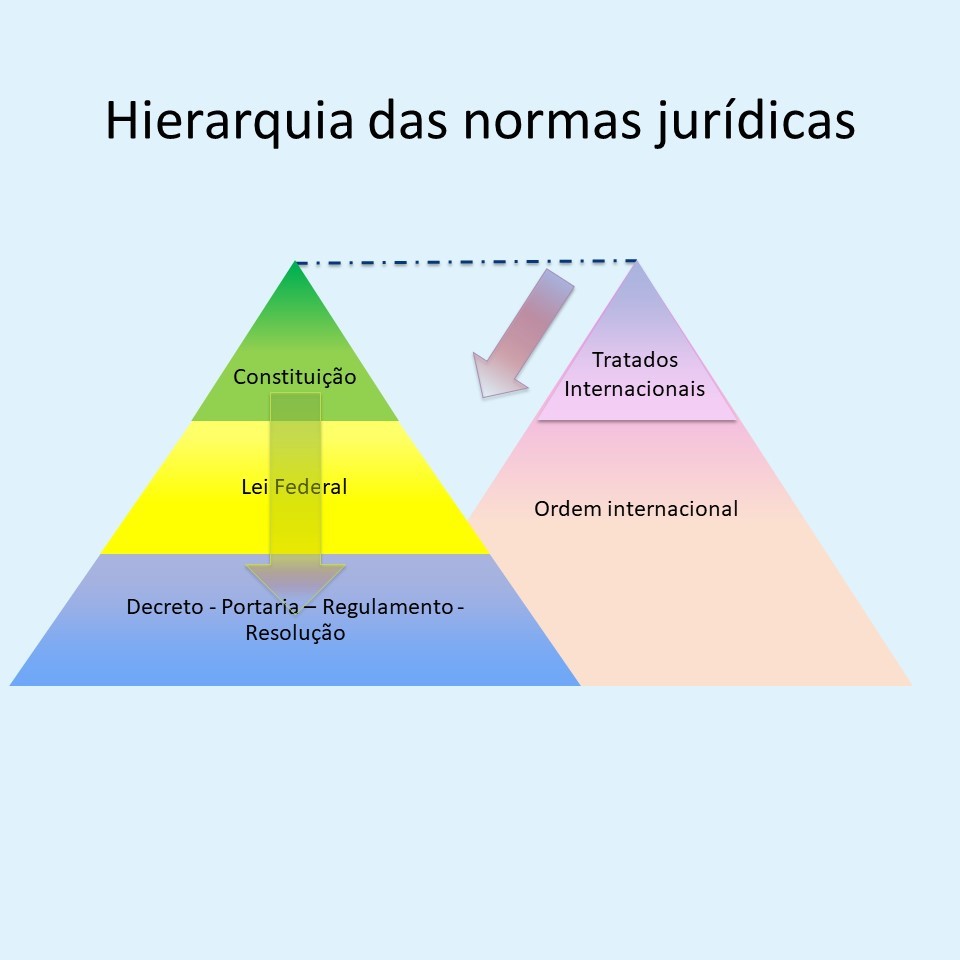

No processo da regulação dos alimentos, existem outros órgãos como o Ministério de Minas e Energia – MME, Ministério do Desenvolvimento, Indústria e Comercio Exterior – MDIC, Ministério da Justica – MJ (veja aqui) e muitos outros que acabam regulando de maneira horizontal. Porém, é importante lembrar que esses órgãos só podem regular por meio de Portarias, Resoluções ou Instruções Normativas, não podendo extrapolar o limite da Lei ou inovar dentro da Lei. Sua atuação deve estar sujeita à Lei, não podendo dela (Lei) se desviar, cuidando sempre para que seus atos não sejam inconstitucionais, sob pena de invalidação.

Mas Dafné, só existem Portarias, Resoluções ou Instruções Normativas para regulação de alimentos?

A Resposta é NÃO!

O campo regulatório de alimentos é deveras vasto, existindo Leis, Decretos-Leis, Decretos que regulam desde a produção, comercialização, distribuição, segurança e risco dos alimentos.

Apesar de todos os atos normativos estarem preferencialmente sujeitos a consultas públicas, garantindo assim o princípio da transparência, para elaboração de Leis e Decretos o processo é um pouco diferente.

Para que uma Lei seja criada, primeiro precisa nascer da iniciativa dos Parlamentares, do Presidente da República, do Supremo Tribunal Federal, dos Tribunais Superiores, do Procurador Geral da República e de grupos organizados da sociedade.

Em ambas as Casas do Congresso Nacional (Câmara dos Deputados e Senadores), essas proposições passam por diversas etapas de análises e votação, indo também para conhecimento público.

Após todos os trâmites e comissões de avaliações, as proposições seguem para votação do Congresso Nacional e após aprovação, há ainda a deliberação executiva. Isto é, o Presidente da República pode sancionar (aprovar) ou vetar (recusar).

Em caso de veto, as razões e motivos são encaminhados ao Congresso Nacional, que mantém ou rejeita o veto.

E se o projeto for sancionado, o Presidente da República tem o prazo de 48 horas para ordenar a publicação da Lei no Diário Oficial da União.

Processos à parte, é justamente nesse ponto que chamo a atenção de vocês!

Existem diversos PL (Projetos de Leis) em relação a produção, comercialização, rotulagem, proibições entre outros tramitando para serem convertidos em Leis e/ou alterações das Leis.

Faço mais uma pergunta: Você sabe quais são?

Eu visitei o site da Câmara dos Deputados e fiz uma pesquisa. São INÚMEROS projetos. E para lhe ajudar, vou relacionar aqui os que considero como os mais interessantes:

PL 6797/2017

Autor: Aelton Freitas – PR/MG

Ementa

Altera o Decreto-Lei n° 986, de 21 de outubro de 1969, que “institui normas básicas sobre alimentos”, para dispor sobre alimentos integrais.

Do que trata: Sobre a utilização do termo “integral” apenas para produtos fabricados a partir de cereais e suas farinhas se contiverem pelo menos cinquenta por cento de matéria-prima integral.

PL 1637/2007

Autor: Carlos Bezerra – PMDB/MT

Ementa

Dispõe sobre oferta, propaganda, publicidade, informação e outras práticas correlatas, cujo objeto seja a divulgação e a promoção de alimentos com quantidades elevadas de açúcar, de gordura saturada, de gordura trans, de sódio, e de bebidas com baixo teor nutricional.

Do que trata: Uma série de restrições sobre propaganda, publicidade, informações e outras práticas para a promoção de alimentos com quantidades elevadas de açúcar, de gordura saturada, de gordura trans, de sódio, e de bebidas com baixo teor nutricional.

PL 8568/2017

Autor: Dulce Miranda – PMDB/TO

Ementa

Acrescenta os §§4º e 5º ao art. 24 do Decreto-Lei nº 986, de 21 de outubro de 1969, para limitar a quantidade da substância 4-metilimidazol que pode estar presente nos alimentos industrializados.

Do que trata: Limita em quantidade máxima de 20 mg/100 mg na base equivalente do corante caramelo III e 25 mg/100 mg na base equivalente do corante caramelo IV e a obrigatoriedade de informação nos rótulos.

PL 2898/2015

Autor: Silas Brasileiro – PMDB/MG

Ementa

Obriga a divulgação de informações nutricionais de alimentos para consumo imediato.

Do que trata: Determina que as empresas fornecedoras de alimento para consumo imediato divulgarão de modo claro e ostensivo as informações nutricionais obrigatórias para cada porção.

PL 7507/2017

Autor: Marcus Vicente – PP/ES

Ementa

Dispõe sobre a doação de alimentos por supermercados, restaurantes, feiras, sacolões e estabelecimentos assemelhados.

Do que trata: Determina que os supermercados, restaurantes, feiras, sacolões e estabelecimentos similares deverão doar a entidades assistenciais alimentos que tenham perdido suas condições de comercialização sem, contudo, terem sido alteradas as propriedades que garantem condições seguras para o consumo humano.

PL 1297/2015

Autor: Veneziano Vital do Rêgo – PMDB/PB

Ementa

Altera o art. 9º da Lei nº 8.078, Código de Defesa do Consumidor, de 11 de dezembro de 1990, dispondo sobre a obrigatoriedade dos estabelecimentos comerciais disponibilizarem informações sobre o uso de agrotóxicos em alimentos, bem como a separação de alimentos orgânicos em locais específicos.

Do que trata: Determina obrigatoriamente a impressão da frase de advertência: “PRODUZIDO COM AGROTÓXICO” em rótulos e embalagens de todos os produtos não orgânicos comercializados para o consumo humano, bem como a origem do alimento e o tipo de pesticida utilizado e os possíveis malefícios à saúde do consumidor.

PL 7664/2017

Autor: Onyx Lorenzoni – DEM/RS

Ementa

Dispõe sobre o agravamento de penas dos crimes de fraude, falsificação e adulteração de alimentos e bebidas destinados ao consumo humano, mediante alterações no Decreto-Lei n° 2.848, de 7 de dezembro de 1940 (Código Penal) e na Lei n° 8.072, de 25 de julho de 1990 (Lei dos Crimes Hediondos).

Do que trata: Determina Pena de reclusão, de 10 (dez) a 15 (quinze) anos, e multa para quem fraudar, falsificar ou adulterar substância ou produto alimentício ou bebida destinada a consumo humano, tornando-o nocivo à saúde, ou passível de causar-lhe dano.

PL 3892/2008

Autor: Carlos Bezerra – PMDB/MT

Ementa

Torna obrigatória a impressão da frase “produto derivado de animal clonado” no rótulo dos alimentos oriundos desses animais.

Do que trata: Determina a obrigatoriedade da impressão da frase “produto derivado de animal clonado” no rótulo dos alimentos oriundos desses animais.

PL 2333/2015

Autor: João Marcelo Souza – PMDB/MA

Ementa

Altera a Lei 11.947, de 16 de junho de 2009

Do que trata: Proíbe em definitivo a oferta, o comércio e a propaganda de alimentos com quantidades elevadas de gordura saturada, gordura trans, açúcar, sal e bebidas com baixo valor nutricional em cantinas, lanchonetes e assemelhados no ambiente escolar e em nível nacional a oferta e venda em escolas públicas e privadas de alimentos calóricos e pouco nutritivos.

PL 2068/2015

Autor: Goulart – PSD/SP

Ementa

Limita a quantidade de gordura trans nos alimentos industrializados e dá outras providências.

Do que trata: Limita ao máximo de 2g (dois gramas) de gorduras trans os alimentos industrializados produzidos no território nacional.

Bibliografia:

http://www2.camara.leg.br/

Visualização da postagem 1.160

4 min leituraÉ de notório saber que no Brasil, os alimentos são inspecionados e fiscalizados por dois principais órgãos: Agência Nacional de Vigilância Sanitária – ANVISA e o Ministério da Agricultura, Pecuária […]

![]() Custo médio de cada frango no varejo: $ 1.10 o kilo

Custo médio de cada frango no varejo: $ 1.10 o kilo![]()

![]()

![]()

![]()