Quando uma empresa recebe as matérias-primas de origem animal que utiliza em seu ramo, sempre confere informações como: quais os cortes, pesos, rastreabilidade, valores, etc. Mas será que é só isso que deve ser avaliado no momento do recebimento da carne suína e bovina? Com certeza NÃO! Pensando em qualidade, a lista é bem específica e importante.

É primordial que seja feito um cronograma de compra e recebimento de MP (carne suína e bovina) para que seu estoque esteja sempre renovado, obedecendo às regras F.I.F.O. Desta forma, a empresa não corre riscos de ter que descartar carne devido ao prazo de validade.

Dentro das câmaras sempre lembrar que as prateleiras e estrados plásticos devem ser mantidos a uma distância de 10 cm da parede, a fim de evitar a transmissão da umidade pela parede e permitir a circulação de ar. A cada 15 dias, deve ser realizada uma limpeza e desinfecção efetivas das paredes, azulejos, teto, piso, prateleiras e estrados plásticos.

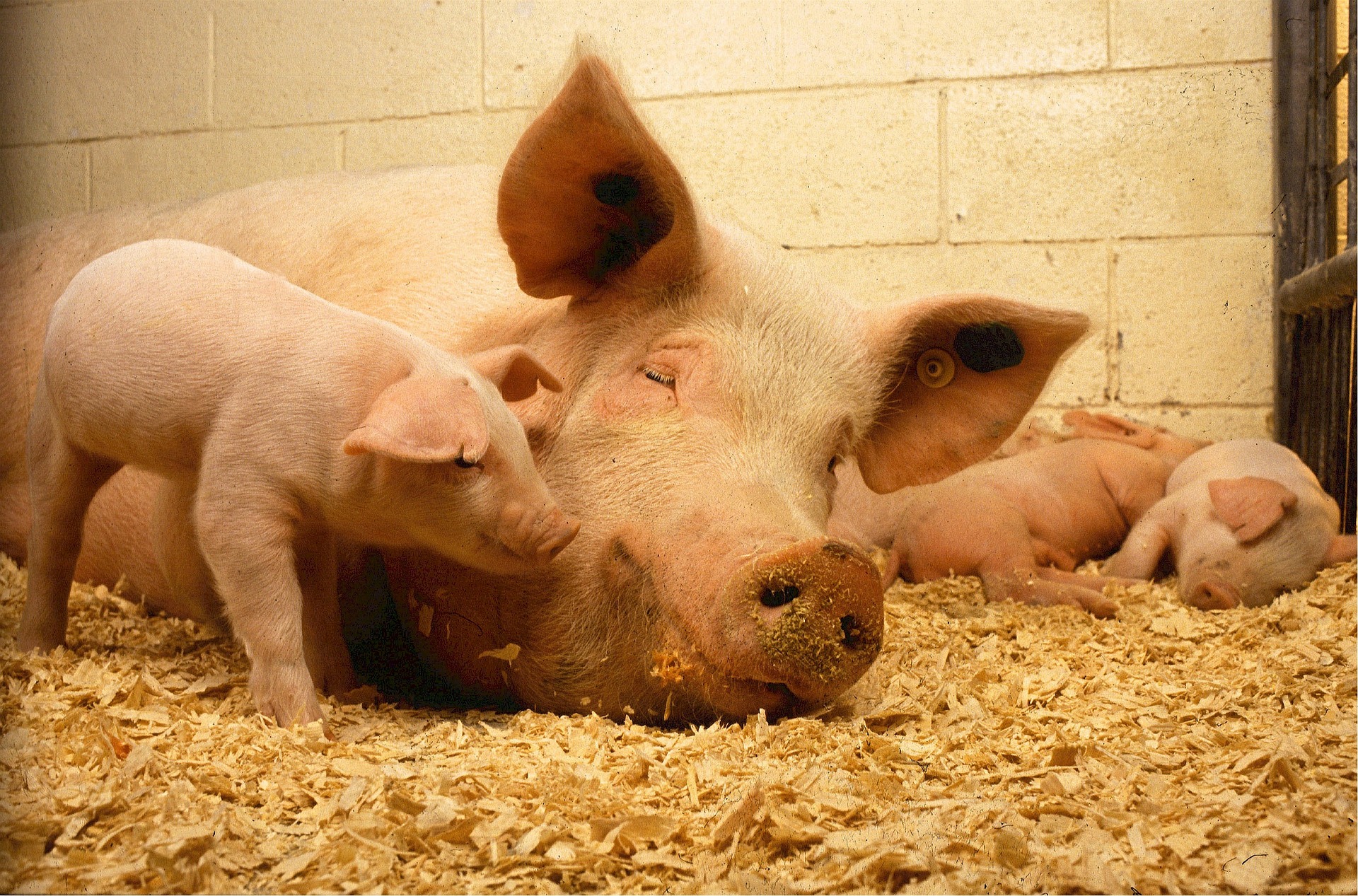

Em relação ao modo de recebimento, avaliação e acondicionamento das carnes suínas e bovinas, existem algumas diferenças:

Carnes bovinas resfriadas

A matéria-prima, ao ser recebida, deve ter sua temperatura medida no núcleo (parte maior), bem como devem ser observadas as condições das embalagens, higiene e manuseio.

As carnes devem ser mantidas na embalagem original e retiradas somente no momento da preparação, sendo então transferidas para monoblocos limpos, verificando os seguintes itens:

– Temperatura, que deve estar de acordo para a destinação;

– Odor característico de carne bovina;

– Consistência deve estar firme e elástica, e a coloração do sangue pode variar de vermelho vivo ao vermelho escuro, mas sem viscosidade.

Carnes bovinas congeladas

– Observar se não há acúmulo de água e sangue no fundo do monobloco ou saco plástico, o que pode indicar processo de descongelamento; se a embalagem não foi violada.

– Realizar o teste de deterioração: colocar uma amostra da carne bovina com um pouco de água e elevar a temperatura até realizar o descongelamento, então verificar o odor exalado;

– Manter a carne bovina armazenada em câmaras frigoríficas ou freezers até o momento do uso.

Carnes suínas resfriadas

A matéria-prima, ao ser recebida deve ter sua temperatura medida no núcleo (parte maior), bem como devem ser observadas as condições das embalagens, higiene e manuseio.

As carnes devem ser mantidas na embalagem original e retiradas somente no momento da preparação, sendo então transferidas para monoblocos limpos, verificando os seguintes itens:

– Temperatura, que deve estar de acordo para a destinação;

– Odor característico de carne suína;

– Consistência deve estar firme e elástica, e a coloração pode variar de rosa claro ao branco, mas sem viscosidade.

– Observar o escurecimento ou manchas esverdeadas e/ou outras cores estranhas ao produto.

Carnes suínas congeladas

– Observar se não há acúmulo de água e sangue no fundo do monobloco ou saco plástico, o que pode indicar processo de descongelamento; se a embalagem não foi violada.

– Realizar o teste de deterioração: colocar uma amostra da carne suína com um pouco de água e elevar a temperatura até realizar o descongelamento, então verificar o odor exalado;

– Manter a carne suína armazenada em câmaras frigoríficas ou freezers até o momento do uso.

Acondicionamento conforme RDC 216 – ANVISA

A RDC determina que as carnes bovina, suína, de aves e embutidas quando resfriadas, devem ser mantidas entre 0º e 2ºC, podendo chegar a até 4ºC.

Descongelamento conforme RDC 216 – ANVISA

O descongelamento das carnes suína e bovina deve ser realizado em temperatura menor ou até 4°C, sob refrigeração ou em condições controladas.

Todos estes cuidados devem ser seguidos à risca para evitar contaminações microbiológicas das carnes, e consequentemente do produto a ser comercializado nas empresas.

3 min leituraQuando uma empresa recebe as matérias-primas de origem animal que utiliza em seu ramo, sempre confere informações como: quais os cortes, pesos, rastreabilidade, valores, etc. Mas será que é só isso […]