3 min leituraO alergênico deve ser considerado e tratado como um perigo à segurança dos alimentos em toda indústria. Neste post, trago algumas orientações resumidas e simples, sobre como identificar e analisar este perigo dentro do estudo APPCC. Para isso, usarei como exemplo, uma linha que processa tanto produto com os alergênicos leite e ovo, como outros produtos sem estes alergênicos (e que não os declaram).

Para facilitar, vou dividir a análise de perigos deste estudo em, Matérias Primas e Processo.

1 – Análise de perigo das matérias primas

É necessário o conhecimento prévio das matérias primas. Para isso, você precisa:

– Ter a lista atualizada de matérias primas e fornecedores

– Ter a informação do fornecedor especifica sobre alergênicos, por exemplo, uma “Declaração de Alergênico”. Esta informação deve apresentar tanto as substâncias alergênicas intencionais, como as não intencionais (que neste caso seriam os “traços”).

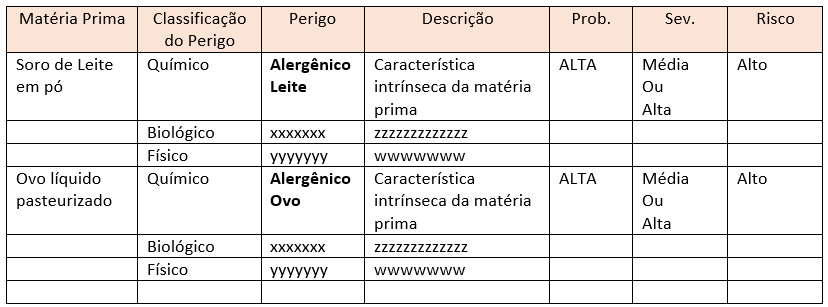

As matérias primas devem ser avaliadas quanto aos perigos físicos, biológicos e químicos. A seguir um exemplo de análise de perigos, com foco dado somente ao perigo alergênico.

Quadro 1. Análise de perigos das matérias primas

Nota: Sabe-se que o que causa alergia é a proteína do leite e a proteína do ovo, mas para fins práticos nomeei de “alergênico leite” e “ alergênico ovo”. Caso prefira, no seu estudo pode especificar com os nomes das proteínas (ex. caseína ou albumina).

Neste momento, estamos analisando o perigo na matéria prima, logo a probabilidade da presença deste alergênico na matéria prima é alta. A severidade será média ou alta, dependendo de sua matriz de risco. Logo o risco será ALTO (significativo).

Assim, ao final da análise de perigos das matérias primas, teremos identificadas quais são as que apresentam o perigo alergênico. Note que em um processo complexo de multiprodutos, pode ocorrer a presença de vários tipos de alergênicos e estes deverão ser identificados claramente.

2 – Análise de perigo do Processo

O próximo passo é identificar por quais etapas e equipamentos as matérias primas alergênicas tem contato (ainda que mínimo). Utilizei neste exemplo duas etapas de processo: O Armazenamento (estoque) de matérias primas e a etapa de Mistura dos ingredientes. Vamos analisar as diferenças.

Quadro 2. Análise de perigos do processo

Veja que em ambas as etapas, o perigo existe, o que diferencia é a probabilidade de ocorrer a contaminação cruzada. No armazenamento a baixa probabilidade pode ser justificada pela Segregação, Política de alergênicos implantada, Boas Práticas de Armazenamento e treinamento dos responsáveis em cumprir tais procedimentos.

Já na etapa de mistura, resíduos do alergênico podem permanecer nos equipamentos, uma vez que o contato das matérias primas ocorre diretamente nos mesmos. Sendo assim, a possibilidade de haver resíduos de leite e de ovo, é alta.

Ao final da análise de perigos do processo, é possível identificar quais são as etapas que apresentam o risco do perigo alergênico, e dentre elas, quais são as de risco alto/ significativo.

3 – Próximos passos

Finalizada a análise de perigos, é necessário identificar medidas de controle para o perigo alergênico e classifica-las como PPR, PPRO ou PCC segunda árvore decisória adotada pela sua empresa (utilizando como referência o estudo APPCC da ISO22000).

Exemplos:

Na etapa de Armazenamento – risco baixo – Medida de controle: Política de Alergênicos (classificação pela arvore decisória: PPR)

Na etapa de Mistura – risco alto – Medida de Controle: Limpeza úmida (classificação pela arvore decisória: PPRO)

Outras ações deverão ser tomadas, como, validação da medida de controle PCC ou PPRO, treinamento dos colaboradores, elaboração de procedimentos etc.

Espero muito ter ajudado! E lembre-se que, a explicação e orientação aqui transmitida, é somente uma sugestão que considero mais prática para as equipes de APPCC, entretanto, outros raciocínios podem ser utilizados. O mais importante é identificar onde é possível ocorrer o perigo e tomar as medidas necessárias para controla-los.

3 min leituraO alergênico deve ser considerado e tratado como um perigo à segurança dos alimentos em toda indústria. Neste post, trago algumas orientações resumidas e simples, sobre como identificar e analisar […]

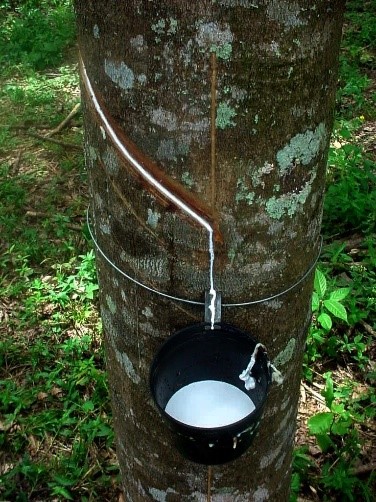

átex natural?

átex natural?