Em 2008, stakeholders do GFSI (Global Food Safety Initiative) identificaram a necessidade de se estruturar uma assistência técnica padronizada e apropriada visando à criação de um sistema de orientação e apoio às “empresas pequenas e/ou menos desenvolvidas”, que devido ao seu tamanho, falta de acesso a recursos técnicos e financeiros ou até mesmo devido à natureza do seu trabalho, apresentam dificuldades em atender requisitos de um dos complexos esquemas de certificação reconhecidos por esta entidade. Com isto, por meio deste grupo de trabalho, originou-se o programa do GFSI intitulado Global Markets, o qual prevê a avaliação escalonada de requisitos de segurança de alimentos em empresas alimentícias desta natureza, orientado à meta final de desenvolvimento de um sistema efetivo e robusto de gestão da segurança de alimentos, mediante um processo sistemático de melhoria contínua, atuando como alicerce e rota para um processo de certificação, suportando também a capacidade para se construir esforços e melhorias de acesso a novos mercados.

O que é o programa Global Markets IFS? Quais são seus benefícios?

Com base neste programa, a IFS (International Featured Standards) decidiu desenvolver uma abordagem padronizada e voluntária de avaliação escalonada baseada no checklist da GFSI Global Markets versão 2. Esta iniciativa denominada Programa IFS Global Markets – Alimentos, versão 2, proverá uma assistência às “empresas pequenas e/ou menos desenvolvidas” quanto ao fornecimento de produtos seguros e de alta qualidade, além de auxiliar com os primeiros passos para a implementação da norma de certificação IFS – Alimentos, facilitando o acesso aos mercados, criando aceitação mútua ao longo da cadeia de abastecimento e fornecendo um sistema de referência para a orientação, desenvolvimento e avaliação. Este protocolo traz como principais benefícios:

- Oferecimento de uma abordagem sistemática para alcançar a Norma IFS – Alimentos num prazo definido através de um sistema de avaliação uniforme, consistente e diferenciado;

- Fornecer um procedimento para o processo de melhoria contínua no contexto do sistema de pontuação IFS;

- Assegurar comparabilidade e transparência ao longo da cadeia de suprimentos;

- Sistema de avaliação realizado não somente por meio de organismos de certificação, mas também por prestadores de serviços de avaliação e avaliadores qualificados;

- Disponibilidade do sistema auditXpress TM e sólida base de dados para gestão de resultados;

- Redução de custos e tempo tanto para o fabricante, bem como para os parceiros de negócio.

O IFS Global Markets já está sendo utilizado por varejistas brasileiros como referência para estruturação de seus processos de homologação e desenvolvimento faseados, em suas respectivas cadeias de fornecedores.

Conhecendo as etapas do processo

Esquema simplificado:

1ª Etapa: avaliação voluntária usando o checklist de nível básico ou intermediário para que a empresa defina seu nível para entrada no programa, podendo ser realizada pela própria empresa, por um consultor independente ou um organismo de certificação/prestador de serviços de avaliação. Dependendo do resultado, a empresa pode seguir para a 2ª etapa (avaliação em nível básico), para a 3ª etapa (avaliação em nível intermediário) ou 4ª etapa (certificação IFS – Alimentos).

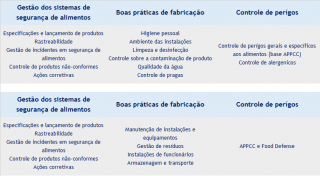

2ª Etapa: trata-se de uma avaliação não acreditada, realizada de acordo com os requisitos especificados no checklist de nível básico que compreendem aproximadamente 35% dos elementos chave da Norma IFS Alimentos versão 6, abrangendo Sistemas de Gestão da Segurança e Qualidade dos Alimentos, Boas Práticas de Fabricação e Controle de Perigos nos Alimentos. Requisitos de APPCC também podem ser avaliados neste nível.

3ª Etapa: avaliação não acreditada, realizada de acordo com os requisitos do checklist de nível intermediário que compreende os requisitos do nível básico, além de aproximadamente 20% dos elementos da Norma IFS Alimentos, versão 6.

Lembre-se de que as etapas 2 e 3 são processos de transição, não acreditados e podem ser avaliados por organismos de certificação/prestadores de serviços de avaliação validados e reconhecidos pela IFS, não devendo durar mais que 1 ano. Outro aspecto importante é que estas etapas podem ser customizadas e, se solicitado pelo parceiro de negócios, outros requisitos adicionais podem ser avaliados.

4ª Etapa: Uma avaliação oficial acreditada é realizada de acordo com a Norma IFS Alimentos.

O sistema de avaliação e pontuação

O Programa IFS Global Markets destina-se a desenvolver e avaliar fabricantes de produtos alimentícios para marcas próprias de atacadistas e varejistas e também outros fabricantes de matérias-primas e produtos finais destinados à indústria. O escopo da avaliação deve incluir toda a atividade desenvolvida na empresa, em todas as linhas de produção e deve referir-se aos escopos de produtos avaliados e escopos de tecnologia previstos pela IFS (Exemplo: Escopo de produto 1 – Carne vermelha e branca, carne de aves e produtos cárneos, baseada no tipo de produto e Escopo Técnico A Esterilização – finalidade de destruir patógenos em produtos esterilizados na embalagem final, ou seja, uma classificação orientada por tecnologia, que também considera riscos). As atividades de avaliação devem ser específicas à unidade de processamento ou embalamento e executadas quando os produtos do escopo em questão estiverem sendo processados e/ou embalados. Uma análise de risco inicial será conduzida para definição do processo de avaliação.

O tempo de duração da avaliação (que geralmente pode ocupar de 4-8 horas) irá variar de acordo com o tamanho da empresa, escopo de avaliação, número de colaboradores, número de desvios e não conformidades na avaliação anterior, entre outros fatores, e será definido entre a empresa avaliada e a certificadora/prestador de serviço de avaliação designado e 2/3 do tempo total será utilizado para inspeção in loco da área de produção. Normalmente o prazo decorrido entre as aprovações das avaliações é de um (1) ano e, em caso ideal, não deve ocorrer um retrocesso ao nível anterior.

Os escopos de avaliação para cada etapa, Nível Básico e Intermediário, irão variar conforme abaixo:

Cada requisito deverá ser avaliado e pontuado conforme sistemática abaixo:

Pontuação A – quando há o cumprimento integral do requisito, equivalente a 20 Pontos

Pontuação B – quando há o cumprimento quase integral do requisito, equivalente a 15 Pontos (pequeno desvio foi identificado)

Pontuação C – quando apenas uma pequena parte do requisito foi implementada, equivalente a 5 Pontos.

Pontuação D – quando o requisito não foi implementado, equivalente a 0 Ponto.

N/A – Requisitos não aplicáveis e que são excluídos da pontuação final.

Ainda no que tece à pontuação, uma não-conformidade maior poderá ser conferida ao requisito levando à subtração de 10% do total de pontos possíveis e uma nova avaliação completa deve ser realizada se a empresa deseja dar continuidade à conformidade com o IFS. A não-conformidade maior será concedida quando existe uma falha substancial no cumprimento do requisito em questão, incluindo o desrespeito à legislação, quando a segurança do produto foi comprometida, quando requisitos dos clientes são desrespeitados ou quando tal falha pode levar a um sério risco à saúde.

Dependendo do nível de conformidade atingido e respectiva pontuação, será conferido à empresa em questão o status de aprovado, provisoriamente aprovado ou não aprovado (nos respectivos níveis). Para aprovação no nível básico, nenhuma não-conformidade maior deverá ser concedida e a pontuação total final deve ser maior ou igual a 75%. Para aprovação no nível intermediário, nenhuma não-conformidade maior deverá ser concedida e a pontuação total final deve ser maior ou igual a 75%, tanto para o nível intermediário, quanto para o básico.

Para todas as não-conformidades geradas, será atribuído um plano de ação que será devidamente monitorado e validado.

Desta forma, como síntese geral das etapas do processo do Global Markets IFS, teremos:

1) Decisão da empresa de ser avaliada de acordo com IFS Global Markets – Alimentos;

2) Leitura da versão atual dos requisitos do Programa IFS Global Markets – Alimentos e, se disponíveis, dos requisitos do cliente/parceiro de negócios;

3) Realizar uma auto avaliação de acordo com os checklists do Programa IFS Global Markets – Alimentos;

4) Seleção de um organismo de certificação/prestador de serviços de avaliação pela empresa a ser avaliada ou pelo parceiro de negócios;

5) Realizar uma pré-avaliação de acordo com os checklists do Programa IFS Global Markets – Alimentos;

6) Planejamento e preparação da avaliação. Realização da avaliação por um avaliador com os escopos de produto e de tecnologia competentes na unidade, no nível selecionado e na data determinada;

7) Reunião de abertura, inspeção da unidade, revisão dos procedimentos, e entrevistas com os colaboradores. Elaboração das conclusões da avaliação;

8) Reunião de encerramento com informação sobre os desvios e não-conformidades determinadas;

9) Preparação de um relatório da avaliação e de um plano de ações corretivas pelo avaliador;

10) Complementação do plano de ações, determinação e implementação das ações corretivas pela unidade avaliada;

11) Revisão do plano de ações corretivas.

Dúvidas?

Para visualização dos check lists e maiores informações sobre o programa, acesse:

https://www.ifs-certification.com/index.php/en/standards/2295-ifs-global-markets-food-en

6 min leituraEm 2008, stakeholders do GFSI (Global Food Safety Initiative) identificaram a necessidade de se estruturar uma assistência técnica padronizada e apropriada visando à criação de um sistema de orientação e […]