A Nova Zelândia tem uma forte reputação de fornecedora de alimentos seguros e de qualidade. Mas de onde vem este prestígio? Parte da resposta está numa abordagem moderna e baseada na análise de risco. Vamos entender como essa abordagem ajudou a construir esse reconhecimento.

Para quem não sabe, o Ministry for Primary Industry, mais conhecido como MPI, é o ministério local que seria a fusão da nossa Anvisa com o Ministério da Agricultura, que regulamenta e fiscaliza a produção, importação e comercialização de alimentos no país.

Em 2014 o MPI atualizou toda sua legislação de alimentos e em 2015 publicou a respectiva regulamentação baseada no risco. Mas por que eles resolveram mudar toda legislação de alimentos? Porque eles perceberam problemas com a legislação e aplicação de controles, bem como verificaram um aumento significativo dos casos de doenças causadas por alimentos.

Para compreender essa abordagem baseada no risco, precisamos introduzir rapidamente alguns conceitos.

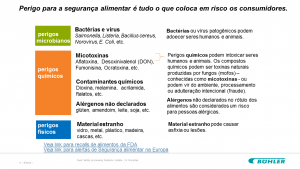

O risco está presente em praticamente tudo a que nos expomos nas nossas atividades diárias, assim como também está presente nos alimentos. É composto por dois elementos básicos: a severidade e a probabilidade de um perigo ocorrer. Vale ressaltar que, muitas vezes, existe uma distância enorme entre o que é o risco real e que é a percepção do risco, especialmente com a desinformação constante que chega ao consumidor.

A análise de risco pode ser descrita como uma metodologia consagrada e usada principalmente por governos, valendo-se da melhor ciência que se tem até o momento para a tomada de decisão, priorizando a alocação de recursos naquilo que possui maior impacto. Cabe lembrar que a análise de risco deve ser proporcional ao risco presente, bem como aos recursos disponíveis como tempo, dinheiro e pessoal envolvido. É constituída por três componentes básicos:

- Avaliação do risco: avaliação técnico-científica do contexto por um grupo de especialistas no assunto de diversos setores (academia, governo, indústria, grupo de consumidores, etc.);

- Gestão do risco: utilização das informações e conclusões da avaliação do risco com a respectiva ponderação de medidas para se resolver o problema em questão ou implementar melhorias. As medidas aqui devem obedecer ao conceito de proporcionalidade, avaliando-se também o custo-benefício e o quão factíveis são as que se pretende implantar. Essa etapa é geralmente representada pelo governo;

- Comunicação do risco: transparência e constante troca de informações entre todas as partes envolvidas. Inclui também como o risco é comunicado, por exemplo, para população. Qualquer desinformação quanto à questão de segurança dos alimentos que chega ao consumidor pode ser representada por um ruído nessa comunicação, situação em que se passa a ter uma percepção equivocada sobre o que é o risco real. Por exemplo: pesquisas indicam elevada preocupação de consumidores quanto ao risco provindo do uso de aditivos alimentares, cujo risco é cerca de 100.000 vezes menor que o risco microbiológico ou desequilíbrio nutricional (excesso ou carência).

Com esses conceitos em mãos, já podemos começar a contextualizar o que a Nova Zelândia fez. Na década de 90, o governo começou a fazer uma série de estudos de como poderia aplicar medidas que tivessem um maior impacto do ponto de vista de segurança de alimentos, utilizando, por exemplo, dados epidemiológicos dos incidentes de doenças causadas por alimentos. O mesmo país usou como referência nessa abordagem Canadá, Austrália e Irlanda durante esse processo de mudança. Uma característica central da nova legislação é uma escala proporcional em que as empresas com maior risco, do ponto de vista da segurança de alimentos, operaram sob requisitos mais rigorosos e fiscalizações mais frequentes do que as empresas de menor risco – fiscalizações baseadas no risco. A nova lei concentra-se nos produtos e processos de produção de alimentos, não simplesmente nas instalações físicas onde os alimentos são produzidos ou feitos. Claro que continuam valendo os conceitos de boas práticas de fabricação. Para que se possa visualizar um pouco esse quadro, os estabelecimentos que trabalham com alimentos não são vistos todos da mesma maneira, mas são cobrados de acordo com os risco que oferecem. Desta forma, existe um maior foco nos pontos críticos dos processos e produtos, o que significa uma abordagem direcionada no que possui maior impacto do ponto de vista de saúde pública – incluindo o conceito de severidade e probabilidade. Isso porque os regulamentos anteriores de higiene alimentar centravam-se na estrutura das instalações. Essa característica de mudança do foco também é citada em documentos e artigos que discutem a mesma abordagem baseada no risco defendida pelo FDA nos Estados Unidos também décadas atrás.

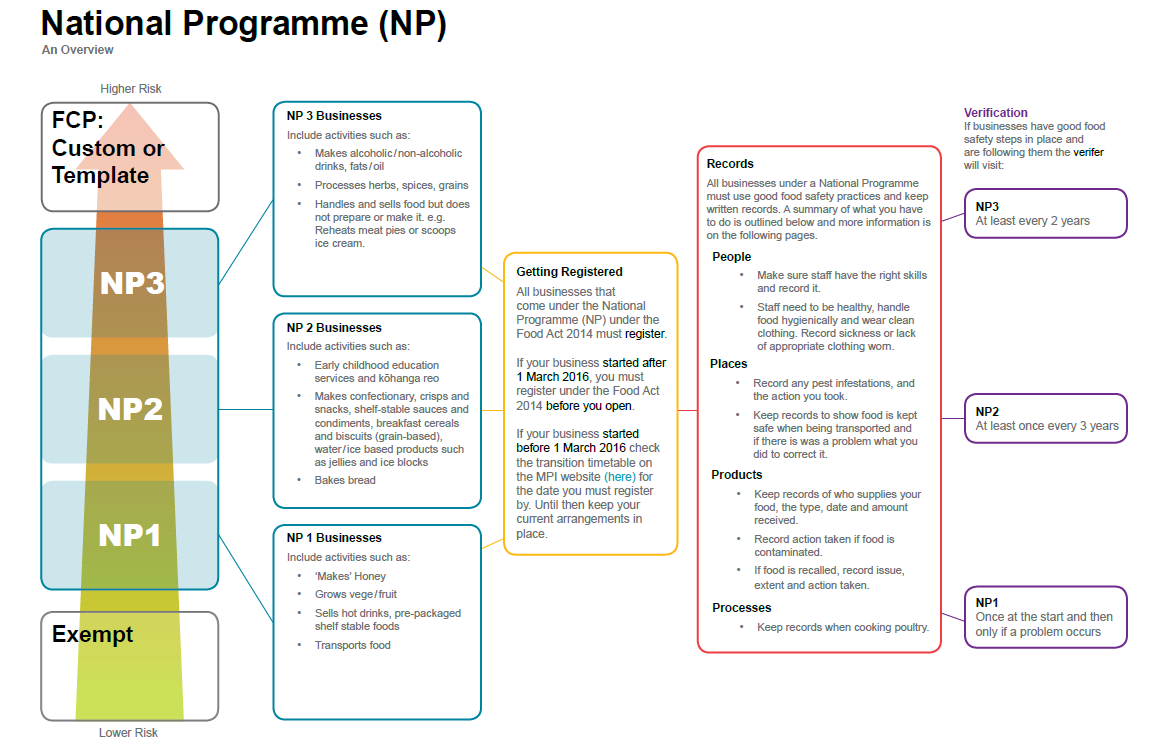

E como eles definiram o que tinha maior e ou menor risco? Dividiram todo setor alimentício em trinta setores, compararam todos eles utilizando doze critérios e ranquearam do menor ao maior risco. Cada critério era uma pergunta com as respectivas respostas e uma pontuação proporcional. Utilizando o que se chama de um método semi-quantitativo de avaliação do risco, somaram as doze pontuações de cada um dos trinta setores, ranqueando todo o setor de alimentos. O topo do ranque seguiria requisitos mais rigorosos e seria mais frenquentemente inspecionado. Esse topo deveria seguir o que eles chamam de Food Control Plan (FCP), ou seja, um documento que é baseado no conceito de APPCC e onde se estabelece como os controles serão feitos. Esses estabelecimentos estariam basicamente divididos entre as empresas que elaboram o próprio documento, sendo chamado Custom FCP (documento desenvolvido pela empresa), incluindo aí aqueles que produzem para populações vulneráveis, além de setores de produção de leite, carnes e peixe, dentre outros. Serviços de alimentação, açougues e peixarias também se encontram entre os estabelecimentos de maior risco, porém o governo fornece uma material extremamente didático que explica quais são os riscos de cada contexto, como aplicar os controles e quais registros são importantes de serem feitos. Tudo isso já vem pronto com os formulários fornecidos pelo MPI no chamado Template FCP (modelo fornecido pelo governo). Seguindo nessa escala decrescente partindo do grupo de maior risco, encontram-se mais três grupos pertencentes aos National Programmes 3, 2 e 1 – de médio a baixo risco. Todos esses três seguem os documentos modelo também fornecidos pelo MPI.

Conforme citado acima, foram utilizados doze fatores de risco ou critérios para ranquear os setores, utilizando-se diferentes pontuações para cada critério conforme o grau de importância e qualidade das informações. Os quatro primeiros apresentam maior peso e pontuação sendo todos eles listados a seguir:

-

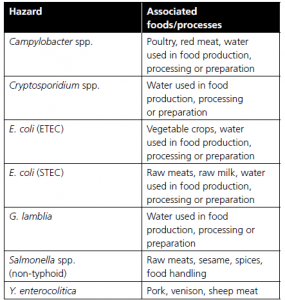

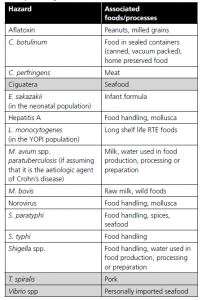

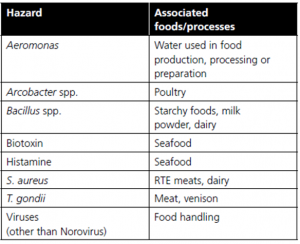

Tipo de alimento e uso pretendido: provavelmente o mais significativo. Dividiram-se os alimentos em baixo, médio e alto risco microbiológico de acordo com os patógenos e alimentos associados – lembre-se: considerando probabilidade de ocorrência e severidade. Tabelas 1, 2 e 3;

-

Preparo do alimento e processamento

-

Consumo por populações vulneráveis (crianças, idosos e imunossuprimidos)

-

Alcance ao consumidor (magnitude de consumo)

-

Nível de implementação de sistemas do setor

-

Nível de preparo e qualificação do setor

-

Nível de regulamentação presente no setor

-

Local na cadeia de alimentos onde a aplicação de um controle será mais efetivo

-

Interesse do público

-

Infraestrutura de implementação

-

Competência para implementação

-

Impacto regulatório

Desta forma, a Nova Zelândia reformulou toda sua legislação de alimentos e implementou em 2016 uma abordagem baseada no risco. Isso demonstra em parte porque o país é uma referência em segurança dos alimentos e tem muito a ensinar.

Tabela 1: Grupo 1 de perigos microbiológicos (alto risco) e alimentos associados.

Tabela 2: Grupo 2 de perigos microbiológicos (médio risco) e alimentos associados.

Tabela 3: Grupo 3 de perigos microbiológicos (baixo risco) e alimentos associados.

Autor convidado: Fernando Antunes Lopes, Auditor Fiscal Federal Agropecuário – MAPA

Referências:

Flynn, C. (1999). The optimal regulatory model: the application of risk management to government regulation. 10th World Congress on Food Safety, Sydney, Australia.

Ministry for Primary Industries (MPI – New Zealand). (2011). Estimated incidence of foodborne illness in New Zealand: Application of overseas models and multipliers. Retrieved from http://www.foodsafety.govt.nz/elibrary/industry/estimates-burden-foodborne-disease-2011.pdf. Accessed 28 October 2017.

Ministry for Primary Industries (MPI), New Zealand. (2016). New act enhances food safety. Retrieved from http://www.mpi.govt.nz/food-safety/food-act-2014/overview/. Accessed 28 October 2017.

New Zealand Food Safety Authority (NZFSA). (2004). The status of New Zealand`s food. Report on the NZFSA-ESR science contract 2003-2004. Retrieved from http://www.foodsafety.govt.nz/elibrary/industry/Status_Zealand_Food-Research_.pdf. Accessed 28 October 2017.

New Zealand Food Safety Authority (NZFSA). (2004). Ranking food safety risks: A prototype methodology. Retrieved from http://www.foodsafety.govt.nz/science-risk/risk-assessment/risk-ranking.htm. Accessed 28 October 2017.

New Zealand Food Safety Authority (NZFSA). (2006). Food sector risk ranking and prioritisation models. Retrieved from http://www.foodsafety.govt.nz/elibrary/industry/Food_Sector-Sets_Nzfsa.pdf. Accessed 28 October 2017.

New Zealand Food Safety Authority (NZFSA). (2010a). Estimating the economic cost of foodborne disease in New Zealand. Retrieved from http://www.foodsafety.govt.nz/elibrary/industry/economic-cost-foodborne-disease/index.htm. Accessed 28 October 2017.

New Zealand Food Safety Authority (NZFSA). (2010b). New Zealand’s Food Safety Risk Management Framework. Retrieved from http://www.foodsafety.govt.nz/elibrary/industry/RMF_full_document_-_11604_NZFSA_Risk_Management_Framework_3.1.pdf. Accessed 28 October 2017.

6 min leituraA Nova Zelândia tem uma forte reputação de fornecedora de alimentos seguros e de qualidade. Mas de onde vem este prestígio? Parte da resposta está numa abordagem moderna e baseada […]