Você em algum momento já deve ter ouvido falar de um tema que está frequentemente nas mídias, a tão discutida reforma tributária. Primeiramente vamos entender o que é essa reforma.

A reforma tributária é uma mudança estrutural no sistema de cobrança de impostos no Brasil. Seu principal objetivo é simplificar o modelo atual, considerado complexo e burocrático.

Hoje, empresas e cidadãos lidam com uma série de tributos sobre o consumo, como ICMS, ISS, IPI, PIS e Cofins, cada um com regras diferentes conforme o estado ou município.

A reforma propõe a adoção do Imposto sobre Valor Agregado (IVA) que será dividido em dois tributos: o Imposto sobre Bens e Serviços (IBS), que irá substituir o ICMS (estadual) e o ISS (municipal), e a Contribuição sobre Bens e Serviços (CBS), que ficará no lugar do PIS, Cofins e IPI. As definições sobre as alíquotas finais ainda estão em discussão.

A tão discutida reforma tributária no Brasil promete simplificar o sistema fiscal, unificando tributos e eliminando distorções. No entanto, seus efeitos vão muito além das finanças e este é o ponto que quero destacar.

A implementação da reforma tributária será gradual. O cenário previsto é de iniciar a transição em 2026 com os primeiros testes do novo sistema e em 2027 a CBS começa a valer efetivamente e os tributos atuais começam a ser reduzidos de forma escalonada. A previsão é que a transição termine em 2033, quando o novo modelo estará plenamente vigente e os impostos antigos terão sido extintos.

Todas as empresas, inclusive as alimentícias, precisarão se adequar à nova realidade, o que significa que clientes e fornecedores devem estar preparados, tributariamente falando.

Potenciais impactos

Com a reforma, mudanças na forma de cobrança de tributos exigirão adaptação rápida por parte das empresas e falhas nesse processo podem resultar em impactos logísticos como paralisações na produção por falta de insumos, retenção de mercadorias em transporte por erros fiscais ou inadimplência tributária por desconhecimento das novas regras.

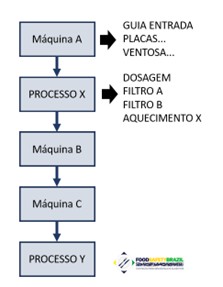

Essas interrupções operacionais não apenas afetam prazos e custos, como também podem vir a comprometer os controles de qualidade e segurança dos alimentos pela falta dos recursos que estão retidos por questões fiscais. Exemplificando: uma linha parada por falta de um sanitizante, um determinado insumo específico daquele único fornecedor homologado, a impossibilidade da entrada de um determinado componente de máquina que possui total relação com um PCC interno, reagentes para análise de liberação de linha, insumos de laboratório, instrumentos calibrados de linha, materiais de importação e exportação com atraso de entrega, entre outros diversos recursos.

Portanto, estar preparado tributariamente é também uma forma de garantir a segurança dos alimentos. Isso significa mapear todos os impactos da reforma nos processos internos, revisar cadastros de produtos e fornecedores, capacitar equipes fiscal e de compras, e integrar sistemas de ERP e controle de qualidade às novas exigências.

Em resumo, a reforma tributária não é apenas um tema do setor fiscal. É um assunto estratégico que envolve a indústria alimentícia, seus fornecedores e clientes.

2 min leituraVocê em algum momento já deve ter ouvido falar de um tema que está frequentemente nas mídias, a tão discutida reforma tributária. Primeiramente vamos entender o que é essa reforma. […]