Em posts anteriores falamos sobre o princípio de funcionamento dos detectores de metais e as principais interferências nos detectores e falsas rejeições. Com isso temos a base para uma próxima etapa que é a validação de detectores. Este post apresenta um exemplo inicial, não exaustivo, pensado para facilitar seu primeiro passo na aplicação prática do método.

Por que a validação é importante?

Por vezes subestimada, uma validação bem estruturada da eficácia de equipamentos como detectores de metal – na qual se confirma que eles mitigam os perigos e riscos identificados no estudo de HACCP sob condições operacionais específicas – é o alicerce de um programa de segurança de alimentos robusto. Essa etapa fornece evidências documentadas de que o sistema detecta e rejeita contaminantes de forma consistente, considerando fatores reais como velocidade da linha e características do alimento.

O processo de validação deve ser estruturado e as principais etapas envolvidas incluem: determinar o(s) método(s), selecionar o perigo-alvo, identificar os piores cenários, executar o estudo de validação, coletar e analisar dados e preparar um relatório de validação. Além disso, o relatório de validação deve ser redigido (e se possível com fotos) com detalhes suficientes para que o propósito, a relevância e o resultado do estudo sejam claramente compreendidos. Após a conclusão da validação do processo, a instalação precisa estabelecer procedimentos de verificação.

Por onde começar a validação?

1.Levantamento de dados de equipamento, processo, alimento, corpo de prova

Esta etapa consiste na coleta e organização de informações essenciais que servirão como base para a definição dos métodos de validação e para o desenvolvimento de todo o processo.

Seguem exemplos agrupados em cinco categorias principais. Para facilitar a visualização e consulta, esses dados estão organizados em uma tabela (clique aqui).

1.1 Dados do processo e produto

1.2 Características do perigo (alvo para detecção)

1.3 Parâmetros técnicos do detector de metal

1.4 Parâmetros do sistema de rejeição

1.5 Corpo de prova e amostra teste

2. Identificar os piores cenários

A identificação dos piores cenários é crucial para garantir que a validação cubra as condições mais desafiadoras sob as quais o processo deve operar. Isso assegura que o detector e o sistema de rejeição funcionarão eficazmente mesmo em situações de maior risco. Os cenários podem envolver variações nas características do produto, condições ambientais, velocidade da linha de produção ou mesmo o posicionamento do contaminante.

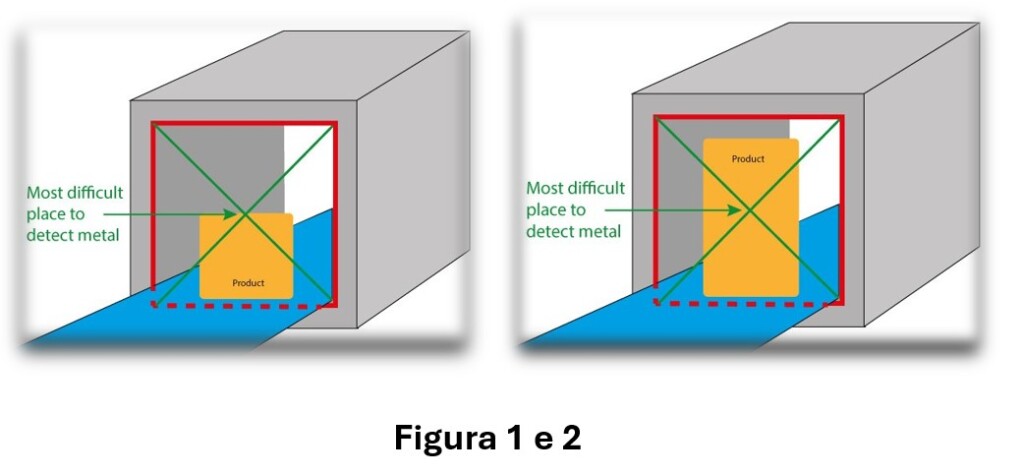

Onde você coloca o corpo de prova é realmente importante, porque precisamos garantir que ele esteja no local mais difícil para o detector de metais “vê-lo”.

Para fazer isso, meça a altura da cabeça do detector em relação à esteira transportadora e registre no seu relatório de validação. Em seguida, registre os tamanhos dos produtos que você fabrica – para mostrar como a altura do produto se posiciona em relação à cabeça do detector. Depois, calcule, a partir disso, se o corpo de prova deve estar no centro do produto ou no topo (dependendo de qual estiver mais próximo do ponto mais fraco). Em seguida, registre isso para cada tamanho de produto.

3. Executar o estudo de validação (testes de desafio)

3.1 Comissionamento e configuração inicial

- Realize o comissionamento inicial completo de acordo com as instruções de operação (idealmente com assistência de um técnico de serviço do fabricante).

- Configure todos os tipos de produto relevantes conforme as instruções de operação.

- Teste todas as variantes de produto, se possível.

- Conduza o teste sob as condições de produção mais reais possíveis.

3.2 Validação

A) Determinação da Sensibilidade Mínima

1ª Etapa de Validação

1-Comece com os corpos de prova para os quais o equipamento foi especificado. A seleção deve estar dentro da sensibilidade recomendada conforme o plano de validação.

2-Realize 10 passagens consecutivas de cada corpo de prova, posicionado sobre ou dentro de um produto ou fluxo de produto. Registre cada resultado no relatório de validação como: “Sim = detectado e rejeitado.”

3- Se for registrado algum “Não” ao passar os maiores corpos de prova, reajuste as configurações e repita o item 2. Garanta que o equipamento esteja operando com a melhor sensibilidade possível.

4-Se as 10 passagens forem bem-sucedidas (“Sim”), realize o teste com um corpo de prova menor, também com 10 passagens e avalie os resultados. Uma vez que o equipamento esteja ajustado para detectar e rejeitar com sucesso o menor tamanho de corpo de prova (10 detecções e rejeições consecutivas = “Sim”), prossiga para a segunda etapa de validação.

2ª Etapa de Validação

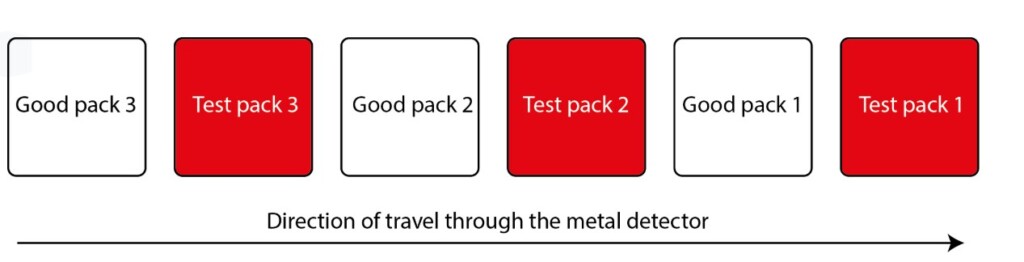

1-Adicione mais 20 unidades do menor corpo de prova em uma amostra teste, distribuídas uniformemente em uma quantidade de produto conhecida (isento de corpo estranho). Utilize a velocidade padrão da linha e o fluxo normal de produto.

2-Quando os 20 contaminantes forem detectados e rejeitados com sucesso, registre as informações e calcule a taxa de falsos rejeitos e a probabilidade de detecção. Se o resultado não atingir 100% de Probabilidade de Detecção ou exceder 0,1% de Taxa de Falsos Rejeitos, reajuste as configurações e retorne à 1ª Etapa.

A) Método com Amostra fixa

1- Prepare pacotes de teste com o tamanho alvo de corpo de prova e passe-os pelo detector 30 vezes. Se todos os 30 pacotes de teste passarem, registre cada resultado no relatório de validação e passe para o próximo corpo de prova menor, repetindo o processo.

2-Quando os 30 contaminantes forem detectados e rejeitados com sucesso, calcule a Taxa de Falsos Rejeitos e a Probabilidade de Detecção. Se o resultado não atingir 100% de Probabilidade de Detecção ou exceder 0,1% de Taxa de Falsos Rejeitos, reajuste as configurações e repita o teste.

4. Coletar e analisar dados

Após a execução dos testes, os dados coletados devem ser criteriosamente analisados para determinar a eficácia do sistema. Duas métricas são fundamentais para entender a performance do sistema de detecção:

-

Probabilidade de Detecção (PD): porcentagem de vezes que o equipamento consegue identificar e rejeitar corretamente um contaminante de um certo tamanho, quando ele passa na velocidade normal da linha de produção.

Probabilidade de Detecção : (Número de produtos corretamente rejeitados / Número de produtos com contaminantes) x 100

-

Taxa de Falsas Rejeições (TFR): Ela mede a porcentagem de vezes que o equipamento rejeita um produto que está perfeitamente bom, sem nenhum contaminante. É o que chamamos de ‘alarme falso’ ou ‘falso rejeito’. Essa taxa deve ser medida durante a produção, analisando um volume de 200 a 2000 produtos (número de produtos inspecionados). No caso de alimento a granel, determinar o peso do produto final (g ou Kg) para cada alimento e multiplicar pela quantidade de peças embaladas ou porção por embalagem (exemplo: 200 unidades testadas é equivalente a 2.000 unidades/Kg). É fundamental que cada produto rejeitado seja avaliado e classificado como rejeição falsa ou não.

Taxa de Falsas Rejeições: ((Número de produtos rejeitados – Número de produtos corretamente rejeitados) / Número de produtos inspecionados) x 100

5. Preparar um relatório de validação

O relatório de validação é o documento final que compila todas as informações, dados e conclusões do estudo. Ele deve ser redigido com detalhes suficientes para que o propósito, a relevância e o resultado do estudo sejam claramente compreendidos.

6. Frequência

A frequência desta validação pode depender da especificação do seu cliente, normas e legislações aplicáveis. Em geral, a revalidação deve ser realizada:

- Antes da primeira produção/comercialização, idealmente durante a instalação;

- Após grandes modificações ou reparos no equipamento;

- Quando houver uma grande mudança nas propriedades intrínsecas do alimento que influenciam a sensibilidade do dispositivo (como composição, umidade, densidade);

- Quando o equipamento apresentar baixo desempenho (aumento de falsas rejeições, falhas na detecção);

- Idealmente, também deve ser realizada anualmente após a manutenção preventiva da máquina.

Espero que esta estrutura detalhada seja útil para o seu trabalho!

Leia também:

- IFS FOCUS DAY 2024: Verificação e Validação do Plano APPCC na prática

- Detector de metal é ou não é um PCC?

- Príncipios Básicos do funcionamento de detectores de metais

- É preciso calibrar corpo de prova para detector de metais anualmente?

Referências

Guidelines for validation of food safety control measures (CAC/GL 69 – 2008)

FSIS Compliance Guideline HACCP Systems Validation April 2015

Want to validate your metal detection

6 min leituraEm posts anteriores falamos sobre o princípio de funcionamento dos detectores de metais e as principais interferências nos detectores e falsas rejeições. Com isso temos a base para uma próxima […]