5 min leituraO comércio internacional desempenha um papel crucial no abastecimento global de alimentos, sendo estratégico na prevenção da fome por desabastecimento e contribuindo para o desenvolvimento econômico dos países.

Em 2023, o Brasil atingiu a posição de maior exportador de alimentos industrializados, em volume, do mundo, com aumento de 11,4% na quantidade vendida para 190 países, segundo a Associação Brasileira da Indústria de Alimentos – ABIA.

A indústria de alimentos e bebidas industrializadas gerou um faturamento total de R$ 1,16 trilhões, sendo R$ 310 bilhões destes relativos à exportação em 2023, o que corresponde a um aumento de 5,2% na comparação com 2022.

Num quadro geral, em 2023, o comércio internacional de alimentos e produtos agrícolas movimentou cerca de 1,5 trilhões de dólares, representando uma significativa parcela do comércio global. No entanto, para fazer parte deste mercado, garantir que os alimentos transacionados sejam seguros é um desafio primordial para governos, indústrias e consumidores.

Nesse contexto, a segurança dos alimentos torna-se um fator crítico para a preservação da saúde pública e a manutenção da confiança nas cadeias globais de abastecimento, tanto pela perspectiva óbvia da saúde dos consumidores, quanto pela importância para garantir as divisas monetárias dos países exportadores, como é o caso do Brasil.

Food Safety: um pilar do comércio internacional

A segurança dos alimentos abrange um conjunto de práticas que incluem BPF (Boas Práticas de Fabricação), MIP (Manejo Integrado de Pragas), PCAL (Programa de Controle de Alergênicos) e ferramentas como HACCP (Análise de Perigos e Pontos Críticos de Controle). A rastreabilidade é um requisito básico e fundamental, somado à necessidade de seguir rigorosamente os regulamentos destinados a evitar a contaminação e a disseminação de doenças de origem alimentar de cada país importador.

O não cumprimento dessas normas pode resultar em graves consequências para a saúde pública e a economia, incluindo o bloqueio de exportações e danos à reputação de um país ou empresa.

No comércio internacional, essas regulamentações muitas vezes se traduzem em barreiras não tarifárias, que embora não se relacionem diretamente a taxas ou impostos, podem restringir o fluxo de mercadorias. Tais barreiras incluem requisitos sanitários e fitossanitários rigorosos, inspeções fronteiriças, certificados de origem e conformidade com padrões alimentares específicos.

A segurança dos alimentos é, portanto, uma ferramenta tanto de proteção quanto de competitividade no comércio global, representando assim, desafios e oportunidades.

Países que conseguem garantir altos padrões de food safety posicionam-se melhor no mercado internacional, enquanto aqueles que enfrentam crises ou falhas regulatórias podem sofrer embargos e consequências econômicas significativas.

Desafios e oportunidades

As barreiras não tarifárias baseadas em segurança dos alimentos podem ser vistas como um obstáculo para as exportações, mas também representam uma oportunidade para os países que conseguem se adaptar e cumprir as exigências internacionais.

Quando um país exportador falha em atender às normas sanitárias de um país importador, pode haver um embargo imediato, prejudicando o fluxo comercial e resultando em perdas econômicas consideráveis.

Nas cadeias de abastecimento de laticínios, produtos cárneos e ovos, embargos em grandes contratos são ainda mais trágicos, uma vez que impactam toda a cadeia produtiva, pois haja ou não um destino comprador, as vacas continuam dando leite, as aves botando ovos, e claro, consumindo recursos financeiros para alimentação e cuidados. Da mesma forma, os animais para abate, após atingirem o peso e não serem abatidos, a cada dia que passa consomem custos em ração e outros provimentos desnecessariamente, reduzindo as margens de lucro, que a depender do mercado, podem ser estreitas.

Perdas extras podem ocorrer quando embargos por problemas em food safety ocorrem com o produto já nos portos importadores, uma vez que containeres que aguardam liberação pagam diárias altíssimas enquanto esperam pela coleta de amostras, análises e decisões burocráticas.

Por outro lado, empresas e nações que investem em infraestrutura de food safety, treinamento e certificação destacam-se no cenário internacional, pois podem conquistar mercados mais exigentes, como os da União Europeia, Estados Unidos e Japão. Além disso, por possuir certificados que dão credibilidade à garantia de segurança dos alimentos em seus processos e produtos, podem minimizar riscos de rupturas de contrato provocadas por barreiras não tarifárias.

O aumento da conscientização dos consumidores sobre a segurança dos alimentos cria oportunidades para os exportadores que conseguem certificar via Normas como FSSC 22000, BRCGS, SQF e IFS a qualidade e segurança de seus produtos, agregando valor e ampliando suas margens de lucro.

A rastreabilidade, por exemplo, tornou-se uma prática essencial, permitindo que os consumidores e autoridades sanitárias acompanhem a trajetória do alimento desde a produção até a venda, fortalecendo a confiança nos produtos, especialmente em caso de problemas que requeiram recall.

Casos reais de impacto no comércio internacional

Diversos casos ao longo dos anos evidenciam o impacto que problemas relacionados à segurança dos alimentos podem ter no comércio entre países. A seguir, seguem quatro exemplos notáveis de crises de food safety que resultaram em bloqueios de exportação e perdas econômicas:

- Crise da vaca louca no Reino Unido (1996)

A Encefalopatia Espongiforme Bovina (EEB), mais conhecida como “doença da vaca louca“, surgiu no Reino Unido em 1996, gerando um enorme impacto na indústria de carne bovina do país. Com a descoberta de que o consumo de carne contaminada poderia causar a variante da doença de Creutzfeldt-Jakob em humanos, muitos países, incluindo membros da União Europeia, impuseram embargos à carne britânica. O Reino Unido estimou perdas de mais de US$ 4 bilhões em exportações de carne ao longo de vários anos, além de prejuízos incalculáveis à confiança dos consumidores internacionais.

- Melamina no leite da China (2008)

Em 2008, um escândalo de contaminação por melamina no leite infantil da China resultou em um recall massivo de produtos lácteos e em sérias implicações para a saúde de bebês, causando doenças renais e até mortes. A melamina, um composto químico, foi adicionada ao leite para aumentar o teor aparente de proteínas. Após o escândalo, vários países, incluindo os Estados Unidos e a União Europeia, baniram produtos lácteos da China. As exportações do setor lácteo chinês caíram drasticamente, e o país perdeu US$ 3 bilhões em receitas de exportação.

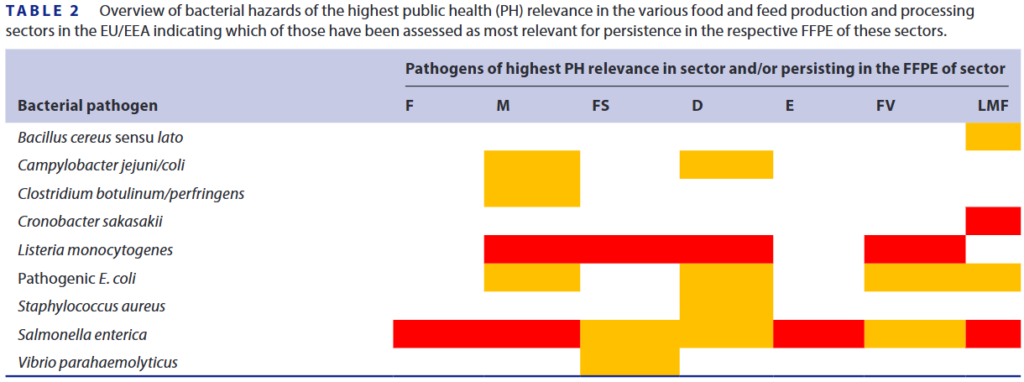

- Listeria em produtos de carne processada da África do Sul (2017-2018)

A África do Sul enfrentou o maior surto de Listeria registrado no mundo entre 2017 e 2018, com mais de mil casos confirmados e 200 mortes. O surto foi associado a produtos de carne processada, como salsichas, e resultou na proibição de exportações desses produtos para vários países africanos. As consequências econômicas foram severas, com uma perda estimada de US$ 70 milhões em exportações de carne processada durante o período.

- Surto de Salmonella em amendoins dos Estados Unidos (2008-2009)

Um surto de Salmonella relacionado ao consumo de manteiga de amendoim e produtos derivados nos Estados Unidos entre 2008 e 2009 afetou milhares de pessoas em todo o país e levou à retirada de mais de 3.000 produtos alimentares. O surto impactou diretamente as exportações americanas de produtos à base de amendoim, resultando em perdas econômicas que chegaram a US$ 1 bilhão, além de grandes multas e ações judiciais contra os produtores.

Espero que o artigo tenha demonstrado o quanto a segurança dos alimentos é um aspecto crucial para o sucesso das exportações no mercado globalizado atual, o que obviamente, reflete a necessidade de investimentos na prevenção de riscos.

Além de ser uma questão de saúde pública, garantir que os alimentos sejam seguros para o consumo cria um diferencial competitivo, permitindo que os países exportadores acessem mercados mais exigentes e obtenham maior retorno econômico.

Leia também:

A segurança dos alimentos ajuda o Brasil a exportar 1 bilhão em frutas

Bloqueio das exportações da pimenta-do-reino brasileira para a Europa

5 min leituraO comércio internacional desempenha um papel crucial no abastecimento global de alimentos, sendo estratégico na prevenção da fome por desabastecimento e contribuindo para o desenvolvimento econômico dos países. Em 2023, […]