Conteúdos

Você é apaixonado por segurança de alimentos e quer participar do maior encontro de profissionais da área? Então essa é a sua chance de garantir uma vaga gratuita e ainda receber ajuda de custo para viver essa experiência inesquecível! Para saber mais sobre este evento, clique aqui.

Que o nosso VII Workshop Food Safety Brazil será em Porto Alegre, RS, você já sabe, ou se ainda não sabe, acesse Novidades sobre o nosso próximo VII Workshop – Food Safety Brazil. A agenda está recheada de convidados que vão ampliar e transformar a sua visão profissional, da logística à embalagem.

3 min leituraVocê é apaixonado por segurança de alimentos e quer participar do maior encontro de profissionais da área? Então essa é a sua chance de garantir uma vaga gratuita e ainda […]

No post de hoje trago uma nova reflexão: turnover e segurança dos alimentos, o que esses assuntos têm em comum? E se eu disser que há muita coisa?!

Pois bem, uma empresa é formada por pessoas, uma cultura é formada por pessoas, ou seja, uma organização ciente e com um olhar focado para isso sabe a importância da existência de programas voltados a recursos humanos, da existência de políticas internas e dos impactos e benefícios ao adotar ou não um olhar apurado para o desenvolvimento de talentos.

Antes de nos aprofundarmos neste tema, para que não existam dúvidas, vamos nivelar nossa linguagem e entender o que é o turnover sob o aspecto que quero tratar nesse post.

Turnover, no contexto de gestão de pessoas, vem do inglês, significa “renovação” ou “virada”. É um termo usado para descrever a rotatividade de funcionários em uma empresa, ou seja, o número de pessoas que entram e saem da organização em um determinado período de tempo. Grosso modo, isso revela a capacidade que uma empresa tem para reter os talentos internos, além de demonstrar a sua atratividade para futuros novos talentos.

Vamos utilizar um exemplo de uso prático:

Se uma empresa tem 100 funcionários e ao longo de um ano 20 saem e são substituídos, o índice de turnover anual é de 20%.

Essa rotatividade normalmente é vista de forma global, sendo que a empresa possui um percentual geral, mas também pode ser visualizada mensalmente e até de forma muito detalhada, olhando-se os percentuais existentes para cada departamento.

Monitorar esses números, projetar cenários e entender as causas é uma, mas não a única, base para entender o clima organizacional e como todos enxergam a empresa.

Um sistema de gestão está diretamente relacionado a pessoas. Vejamos algumas citações em normas:

- Quando a organização determina a necessidade de mudanças no SGSA, incluindo mudanças de pessoal, as mudanças devem ser realizadas e comunicadas de maneira planejada;

- A organização deve assegurar que as pessoas necessárias para operar e manter um SGSA eficaz são competentes;

- A Alta Direção deve demonstrar liderança e comprometimento com relação ao sistema de gestão da qualidade, engajando, dirigindo e apoiando pessoas a contribuir para a eficácia do sistema de gestão da qualidade.

Altos índices de rotatividade potencializam novos cenários internos que podem impactar negativamente a organização. Vejamos alguns exemplos:

- Quebra da padronização: novos colaboradores ainda não dominam os padrões estabelecidos e podem cometer mais erros.

- Perda de conhecimento tácito: parte do conhecimento operacional não está documentada, sendo aprendida com o tempo e com a prática.

- Custos de treinamento e integração mais altos, dado o nível de rigor e detalhe necessários para seguir os padrões e processos internos.

- Comprometimento com a cultura: há impacto em uma cultura de longo prazo e o senso de pertencimento ao time se perde com trocas frequentes.

A menos que a empresa esteja escalando intensamente no mercado, com mudanças positivas de processos, novos portfólios e vivendo em um cenário disruptivo, a alta taxa de rotatividade pode comprometer a evolução e manutenção dos programas internos.

Bem, é natural que a área técnica sempre busque racionalizar e mensurar características como essas citadas acima, mas agora vamos olhar para as questões humanas e deixar de lado os números.

Quando há instabilidade no sentido negativo, quando a empresa não tem uma política para o desenvolvimento humano e o que chamamos popularmente de “retenção de talentos”, isso atrapalha a consolidação de um sistema de gestão de segurança dos alimentos. O GFSI define a cultura da segurança do alimento como “valores, crenças e normas compartilhadas que afetam a mentalidade e o comportamento em relação à segurança do alimento dentro e fora de uma organização” (GFSI 2020.1).

Portanto, diante das diversas rotinas e controles operacionais a serem executados, PCCs, monitoramentos, validações, pergunto: como estaria a cabeça das pessoas em um ambiente em que todos se sentem sobrecarregados? Sem perspectivas de carreira, em um ambiente em que as pessoas se sentem números dentro da organização, onde não exista senso de pertencimento, onde os treinamentos são mero cumprimento de requisitos, onde a liderança que reina é a que “eu mando e você obedece”.

Todos esses pontos são reflexões para olharmos a gestão de pessoas sob uma nova ótica, considerando a importância de uma boa e verdadeira gestão de talentos e acima de tudo, de uma gestão humanizada.

Gostou do conteúdo? Deixe seu comentário.

Leia também:

- Mudanças reais começam com pessoas: o poder do envolvimento na segurança dos alimentos

- O desafio da gestão de pessoas na indústria de alimentos

3 min leituraNo post de hoje trago uma nova reflexão: turnover e segurança dos alimentos, o que esses assuntos têm em comum? E se eu disser que há muita coisa?! Pois bem, […]

Na busca por eficiência e segurança nos processos de limpeza, a indústria de alimentos investe tempo, produto e energia. Tudo cronometrado, controlado, com curvas de pH registradas e protocolos bem definidos. Mas, em meio a tanta atenção, há uma etapa que ainda costuma ser tratada como um simples detalhe: o enxágue.

Enquanto os detergentes fazem o trabalho pesado — removendo proteínas, gorduras e microrganismos — o enxágue é encarado apenas como um “passo final”. E é justamente nessa simplificação perigosa que mora o risco.

O que parece uma etapa simples pode se tornar um ponto cego na segurança de alimentos, silencioso e recorrente.

O que é um enxágue malfeito?

É o que acontece quando resíduos químicos de etapas anteriores permanecem no sistema mesmo após a limpeza. Esses resíduos podem ser alcalinos, ácidos ou oxidantes — e ficam ali, escondidos em válvulas, dutos, tanques ou até em equipamentos de envase. Em sistemas Clean In Place (CIP), falhas de enxágue já foram identificadas como causa direta de contaminações químicas em produtos acabados.

O problema é que, em algum momento, eles saem do esconderijo. E isso tem consequências.

Quais impactos isso pode causar?

Mesmo sendo silencioso, o enxágue malfeito pode gerar sérias consequências:

- Alterações no pH do produto final: resíduos alcalinos ou ácidos podem desestabilizar o equilíbrio do produto, principalmente em bebidas fermentadas ou lácteos.

- Instabilidade em fermentações: contaminantes químicos alteram o ambiente microbiano, inibindo ou favorecendo microrganismos indesejados.

- Danos a membranas, placas e conexões: o contato contínuo com agentes corrosivos acelera o desgaste de componentes.

- Formação de subprodutos indesejados: como cloratos e cloritos, derivados da decomposição do hipoclorito de sódio quando mal enxaguado.

- Não conformidades em auditorias: resíduos químicos são frequentemente identificados em análises de validação de limpeza.

É um erro que passa despercebido até gerar prejuízo. E quando aparece, já contaminou lote, danificou equipamento ou comprometeu a confiança do cliente.

Produtos mais críticos

Alguns químicos usados em sistema CIP precisam de atenção redobrada no enxágue:

-

Soda cáustica: alcalina, comumente utilizada para limpeza pesada. Pode elevar o pH do produto e é altamente irritante.

-

Ácido nítrico ou fosfórico: ácidos inorgânicos corrosivos que, quando mal removidos, promovem corrosão localizada em aço inoxidável.

-

Sanitizantes (como hipoclorito): se não forem completamente removidos, podem deixar resíduos oxidantes ou gerar subprodutos como trihalometanos e cloratos, que são potencialmente tóxicos.

Leia: Cloratos na indústria de alimentos: impactos, regulação e alternativas

Como identificar um enxágue malfeito?

Não se trata de “achar” — é preciso medir e comprovar:

- pH da água de enxágue: deve se igualar ao da água potável.

- Condutividade elétrica: deve se aproximar da água limpa; valores altos = resíduos.

- Tiras reagentes: identificam resíduos de soda, cloro ou peróxidos.

- Indicadores ácido/base: mostram presença de resíduos por mudança de cor.

- Sensores em linha: monitoram e registram pH e condutividade em tempo real.

O que a indústria pode fazer?

Ações técnicas recomendadas:

-

Estabelecer tempo mínimo de enxágue com base em testes reais.

-

Validar volume de água ideal por circuito e tipo de resíduo.

-

Instalar sensores de pH/condutividade em pontos críticos.

-

Treinar operadores para não encurtar essa etapa.

-

Correlacionar desvios de qualidade com registros históricos do enxágue.

Reflexão necessária

Desvios de pH, corrosão precoce, sabores estranhos, falhas de fermentação… Será que o problema está no produto ou no resíduo que ficou no sistema?

O enxágue é a última barreira entre o produto químico e o alimento. Quando essa etapa falha, o risco é real — e completamente evitável.

A conclusão é que o enxágue malfeito não dispara alarme, não para a linha, não chama a atenção. Mas ele pode ser o maior vilão silencioso da sua fábrica. Validar e monitorar essa etapa é um investimento que evita perdas, retrabalho e crises de imagem.

Não adianta ter o melhor detergente do mundo se você está servindo ele junto com o produto final.

Quer entender como qualificar seu sistema CIP de forma prática e segura? Confira também o artigo Limpeza industrial: descomplicando o processo de qualificação de CIP, uma leitura complementar essencial para quem leva a segurança de alimentos a sério.

3 min leituraNa busca por eficiência e segurança nos processos de limpeza, a indústria de alimentos investe tempo, produto e energia. Tudo cronometrado, controlado, com curvas de pH registradas e protocolos bem […]

Detecção simultânea de patógenos críticos em fórmulas infantis: uma abordagem otimizada para segurança microbiológica

A segurança microbiológica de fórmulas infantis em pó representa um desafio contínuo, sobretudo frente às exigências regulatórias de agências como ANVISA, FDA, EFSA, FSANZ e SAMR. Nesse contexto, foi desenvolvido o Hygiena® foodproof® Salmonella plus Cronobacter Detection LyoKit®, primeiro teste molecular multiplex baseado em RT-PCR a obter validação de desempenho segundo a norma internacional ISO 16140-2 para a detecção simultânea de Salmonella spp. e Cronobacter spp.

Por que essa inovação importa para a indústria brasileira?

Salmonella e Cronobacter são microrganismos com reconhecido potencial patogênico, especialmente em neonatos e lactentes. A detecção convencional desses patógenos é geralmente realizada por ensaios distintos, o que pode prolongar o tempo total de liberação de produtos e aumentar o uso de insumos laboratoriais. O LyoKit possibilita a análise de ambas as espécies em um único ensaio, promovendo ganho operacional e redução do tempo necessário para tomada de decisão.

Validação segundo critérios internacionais

O método foi certificado pela AFNOR conforme os critérios da ISO 16140-2, sendo validado para as seguintes matrizes:

- Fórmulas infantis em pó (com e sem probióticos)

- Ingredientes utilizados na fabricação

- Amostras ambientais de instalações produtivas

Com 100% de inclusividade para 100 cepas de Salmonella e 50 de Cronobacter, e 100% de exclusividade frente a 30 cepas não-alvos, o método fornece resultados confiáveis e livres de falsos positivos, elevando o nível de confiança dos responsáveis técnicos e laboratórios internos.

Resultados em 19 horas com menor tempo de enriquecimento

Enquanto métodos convencionais exigem até 20 horas de incubação para detectar apenas um patógeno, o LyoKit permite enriquecimento em apenas 16 horas, seguido de resultados em até 19 horas — otimizando o tempo de liberação de produto e reduzindo riscos de recall.

Aspectos operacionais e compatibilidade laboratorial

O sistema utiliza reagentes liofilizados, o que favorece a estabilidade analítica e reduz o risco de contaminação. Seu fluxo de trabalho é simplificado, adequado a laboratórios com capacidade técnica limitada. O ensaio é compatível com o sistema BAX® System Q7, possibilitando integração direta em rotinas laboratoriais já estabelecidas.

Perspectiva técnica

A introdução do foodproof® Salmonella plus Cronobacter Detection LyoKit® oferece uma abordagem moderna para detecção simultânea de patógenos relevantes à saúde pública, com base em evidência técnica robusta e alinhamento com padrões internacionais. Tal avanço pode contribuir significativamente para práticas analíticas mais eficientes e seguras na cadeia de produção de fórmulas infantis.

Quer saber mais? Acesse www.hygiena.com ou entre em contato com a equipe técnica para uma demonstração ou avaliação gratuita.

2 min leituraDetecção simultânea de patógenos críticos em fórmulas infantis: uma abordagem otimizada para segurança microbiológica A segurança microbiológica de fórmulas infantis em pó representa um desafio contínuo, sobretudo frente às exigências […]

Voltando ao assunto do post anterior (veja aqui), vamos agora direcionar o tema de gestão de competências para além de um cronograma de treinamentos.

O termo gestão de competências dentro de uma organização pode ser entendido como a forma de identificar informações sobre as competências necessárias para os determinados setores e cargos, além de desenvolver, monitorar e gerenciar as habilidades de seus colaboradores, desde a contratação.

Alinhar estes fatores com as metas da empresa é crucial para que se alcancem os objetivos da organização.

Portanto, gerenciar competências é um planejamento estratégico para obter eficiência, competitividade e se destacar no mercado.

E o tema pode ser gerenciado de uma forma profunda, com um olhar focado do setor de pessoas para as competências, não apenas as técnicas, mas as habilidades e perfis de comportamento requeridos para determinadas atividades.

Se pensarmos em exemplos de indústria de alimentos, podemos refletir: quais as habilidades requeridas para se contratar um colaborador para a etapa de abate? Ou para aqueles que lidam com os animais vivos, em etapas anteriores ao abate?

Podemos lembrar de diversos exemplos de atividades muito específicas de determinados setores de alimentos, mas também da indústria de embalagens, cada uma com suas características exclusivas (material plástico rígido com um processo bem diferente do flexível, o metálico bem diferente do processo de produção de parafina, e assim por diante).

Também podemos incluir a cadeia primária, com suas características peculiares.

Outro fator inquestionável nesse contexto é a sistematização dos processos, que impacta o perfil de colaboradores requerido até então.

Assim, cada elo da cadeia produtiva de alimentos deve olhar com cuidado para as competências necessárias, também considerando as características da região e da população ali disponível para o mercado de trabalho.

Investir em gestão de competências pode ser feito com apoio de consultorias especializadas, ou mesmo de empresas terceiras de contratação.

Independentemente do formato, o ideal é conhecer e “desenhar” as características do processo, para assim identificar as necessidades (como educação, experiências, qualificações, habilidades e treinamentos) para cada cargo e direcionar estas informações desde as primeiras entrevistas e triagens para contratação.

Após a contratação, a gestão desses colaboradores deve ser contínua, para acompanhar, monitorar e manter o desenvolvimento destas competências, retendo os talentos e garantindo a satisfação das expectativas, tanto por parte dos colaboradores quanto da empresa.

Nesta etapa, a empresa pode gerenciar as competências de seus colaboradores de forma individual ou por setores, pela provisão de mentorias, investimento em cursos de desenvolvimento externos, com base em um plano de desenvolvimento individual/organizacional, ou outras ferramentas de gestão de competências que vão muito além da provisão de treinamentos e atualizações, atuando de uma forma mais profunda e que extrai o melhor do potencial de seus profissionais.

Além disso, as vantagens de uma boa gestão de competências incluem aumento da produtividade e diminuição da probabilidade de erros e retrabalhos, ou seja, melhoria dos processos internos e do ambiente da organização.

Este ponto tem relação direta com a cultura de segurança de alimentos, tema tão falado nos últimos anos. As pessoas são parte valiosa nesse contexto e a empresa precisa de atualização constante frente às transformações do mercado de trabalho e do mundo.

Dentre os principais desafios a serem enfrentados pensando nestas “transformações”, destaca-se com certeza a tecnologia. Artigos interessantes sobre isso podem ser acessados aqui, aqui, ou ainda em Inteligência Artificial, Inteligência das coisas e IA e controle de processos.

Portanto, a gestão de competências é uma ferramenta essencial para organizações que desejam manter-se competitivas, valorizando o capital humano e promovendo uma cultura de aprendizado e melhoria contínua.

E na sua empresa, como é feita a gestão de competências? Conte nos comentários!

3 min leituraVoltando ao assunto do post anterior (veja aqui), vamos agora direcionar o tema de gestão de competências para além de um cronograma de treinamentos. O termo gestão de competências dentro […]

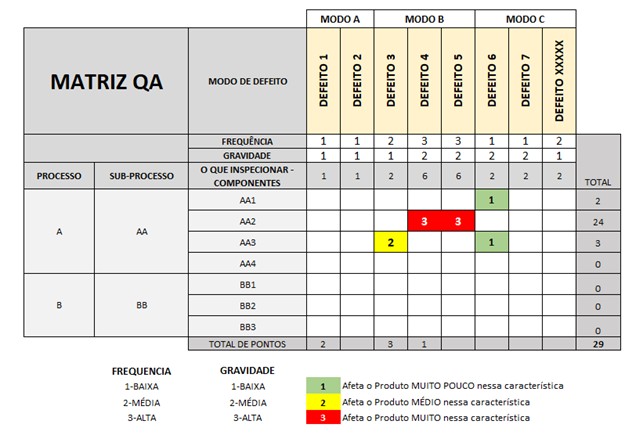

No post de hoje vamos abordar o segundo passo do pilar de Manutenção da Qualidade, para entender melhor o que estamos falando. O Pilar de Qualidade é um dos pilares da metodologia TPM. Para saber sobre o primeiro passo, leia o artigo: Passo 1 da Manutenção da Qualidade: TPM e Segurança dos Alimentos.

Hoje temos o Step 2: Survey processes which generate defects.

Etapa 2 – Investigue onde os defeitos ocorrem

O conhecimento sobre os processos e equipamentos será um forte aliado na gestão e eliminação de não conformidades.

No passo 1 focamos o entendimento e determinação da situação atual. Como o próprio nome já diz, foram levantados dados a respeito de históricos de não conformidades e etapas do processo envolvidas nessas não conformidades, assim como os equipamentos se comportam e influenciam a qualidade dos produtos, que características e defeitos podem ocorrer. Esses dados serão fonte de entrada fundamentais para a elaboração da Matriz QA.

A Matriz QA será um grande norteador para priorização de programas e melhorias da qualidade.

No passo 2, a Matriz QA serve para analisar a relação entre os processos e os modos de falha analisados na Etapa 1. Também são realizados levantamentos e análises nesta etapa para determinar quais processos geram defeitos que comprometem a qualidade e quais subprocessos geram defeitos caso haja falhas nas condições de equipamentos ou métodos. Ao mesmo tempo, são analisados os registros passados de modos de falha e sua importância.

Portanto, a Matriz QA relaciona as etapas do processo e as características indesejáveis no produto final, sendo possível identificar os pontos críticos do processo que podem afetar a qualidade do produto.

Como o nome indica, aqui construímos uma matriz de relações e uma matriz de criticidade. Com isto podemos pontuar o grau de relação de cada componente com a geração de cada Modo de Defeito. Essa matriz deve ser construída a várias mãos envolvendo especialistas nos equipamentos, processos e qualidade. Quando me refiro a especialistas, não considero apenas engenheiros e técnicos de processo, mas incluo os operadores e times de campo que possuem conhecimento sobre seus equipamentos. Também devem ser considerados meticulosamente os históricos e dados levantados, ou seja, isso exigirá umas boas voltas às áreas operacionais, de modo que o controle fique robusto e confiável.

Veja que esta coleta tem forte relação com o progresso do passo 2, portanto não se pode subestimar ou pular etapas sem uma devida coleta de dados.

De um lado da matriz, temos os equipamentos e seus subequipamentos, do outro lados temos as não conformidades e os defeitos latentes divididos por categorias. Com isso, um cruzamento de dados e informações é realizado.

Na indústria de alimentos, investigar onde os defeitos ocorrem vai além da busca por eficiência. É uma etapa essencial para garantir a segurança do consumidor. A Matriz QA, ao identificar processos críticos e modos de falha, contribui diretamente para a prevenção de riscos. Quando se compreende a origem dos defeitos, é possível agir de forma mais assertiva, evitando contaminações cruzadas, falhas de limpeza ou desvios de qualidade. Assim, qualidade e segurança caminham juntas, assegurando alimentos confiáveis e alinhados com os padrões exigidos.

A Matriz QA será um grande norteador para priorização de programas e melhorias da qualidade, permitindo que se escolha o defeito a ser trabalhado e verificando, a partir dos dados da matriz, qual defeito tem mais efeito sobre a fábrica e o produto final. Essa matriz poder ser atualizada e retroalimentada regularmente à medida que cenários e históricos de problemas diminuem e outros assumem as primeiras posições.

No próximo post sobre TPM e Segurança de Alimentos, abordaremos o passo 3, de investigação e análise das condições por meio dos 4M.

Gostou do conteúdo? Deixe seu comentário!

3 min leituraNo post de hoje vamos abordar o segundo passo do pilar de Manutenção da Qualidade, para entender melhor o que estamos falando. O Pilar de Qualidade é um dos pilares da […]

Quando se fala sobre digitalizar documentos na indústria de alimentos, o foco recai sobre três principais vieses: adaptação às novas demandas; conformidade com normas e regulamentações e aumento de produtividade e segurança.

A ascensão do uso de soluções tecnológicas em processos de qualidade estrutura-se no que prega a metodologia enxuta nas empresas: diminuir retrabalho e eliminar recursos que não estão sendo utilizados. Dessa forma, a possibilidade de acessar todos os documentos em um só lugar é um caminho interessante para eliminar gargalos de processo.

6 min leituraQuando se fala sobre digitalizar documentos na indústria de alimentos, o foco recai sobre três principais vieses: adaptação às novas demandas; conformidade com normas e regulamentações e aumento de produtividade […]

Recentemente a publicação de uma árvore decisória para o Development Program pela FSSC causou confusão nas mídias digitais. Muitos associaram, equivocadamente, essa publicação a um novo modelo de árvore decisória proposta pela FSSC para empresas certificadas no esquema FSSC 22000.

Por isso, é importante diferenciar os dois programas.

2 min leituraRecentemente a publicação de uma árvore decisória para o Development Program pela FSSC causou confusão nas mídias digitais. Muitos associaram, equivocadamente, essa publicação a um novo modelo de árvore decisória […]

Quando pensamos em segurança dos alimentos, a primeira imagem que nos vem à mente geralmente está ligada a procedimentos técnicos: boas práticas de fabricação, controle de alergênicos, higienização de equipamentos, análises microbiológicas, entre outros. Porém, há um fator humano, silencioso e igualmente essencial que muitas vezes passa despercebido: a segurança psicológica.

2 min leituraQuando pensamos em segurança dos alimentos, a primeira imagem que nos vem à mente geralmente está ligada a procedimentos técnicos: boas práticas de fabricação, controle de alergênicos, higienização de equipamentos, […]

O Dia Mundial da Segurança de Alimentos será celebrado em todo mundo amanhã, dia 07/06. Você sabia?

5 min leituraO Dia Mundial da Segurança de Alimentos será celebrado em todo mundo amanhã, dia 07/06. Você sabia? Visualização da postagem 752.581

Recentemente, recebemos de uma leitora a seguinte pergunta sobre rotulagem de alergênicos:

“Olá, primeiramente gostaria de parabenizar todos os autores pelos excelentes artigos criados. Minha dúvida é: sei que para o FDA não precisamos declarar no rótulo, como alergênico, o óleo de soja altamente refinado. Mas e para o Brasil? Pois sei que houve normas que depois foram revogadas. Continuamos tendo que declarar o óleo de soja no rótulo?”

2 min leituraRecentemente, recebemos de uma leitora a seguinte pergunta sobre rotulagem de alergênicos: “Olá, primeiramente gostaria de parabenizar todos os autores pelos excelentes artigos criados. Minha dúvida é: sei que para […]

TED Talks são palestras que em até cerca de 15 minutos entregam conteúdo concentrado baseado em uma ideia principal. As que abordam segurança de alimentos são raras, sendo possível garimpar em algumas que encontrei, reflexão e informação útil.

2 min leituraCinco TEDx Talks sobre segurança dos alimentos.

Tradicionalmente a segurança dos alimentos concentra-se em prevenir a contaminação involuntária de alimentos por agentes microbiológicos, químicos e físicos, fazendo uso, por exemplo, do HACCP. No entanto, a história mostra que alimentos e bebidas podem ser contaminados intencionalmente de diversas formas e por diversas motivações.

- Durante a I Guerra Sacra (590 a.C), segundo Heródoto, os anfictiões, aliados de Delfos, envenenaram com heléboro, uma planta tóxica, a água da cidade sitiada de Cirra;

- Em 331 a.C., os persas tentaram envenenar os poços e suprimentos de alimentos de Alexandre, o Grande, antes da chegada do exército macedônio;

- Em 1346, os mongóis, comandados por Jani Beg, catapultaram corpos infectados com peste negra sobre as muralhas da cidade de Caffa, na Criméia, contaminando suprimentos de água;

- Em 1478, Francesco de Pazzi tentou derrubar os Médici em Florença, envenenando Lorenzo e seu irmão Giuliano com comida e bebida;

- Na II Guerra Mundial, em 1943, ao recuar diante do avanço da União Soviética, os nazistas envenenaram poços nas cidades de Kursk e Smolensk com substâncias tóxicas, incluindo arsênio e patógenos.

Food Defense trata da proteção dos alimentos contra contaminações intencionais que possam causar danos à saúde pública, perdas econômicas ou crises de confiança na indústria alimentícia. As principais motivações para atos que comprometem a segurança dos alimentos incluem diferentes motivações:

- Terroristas – Ataques intencionais com o objetivo de causar pânico, desestabilizar a economia ou prejudicar a segurança nacional por meio da contaminação da cadeia de alimentos;

- Criminosas – Extorsões, sabotagens ou envenenamentos planejados para prejudicar empresas, concorrentes ou indivíduos específicos;

- Vingança ou insatisfação – Funcionários insatisfeitos, ex-colaboradores ou outros agentes com intenção de prejudicar uma empresa por ressentimento pessoal;

- Ideológicas ou protestos – Ativistas ou grupos que utilizam a contaminação como forma de protesto contra determinada indústria (como a pecuária, grandes corporações ou empresas envolvidas em questões ambientais ou sociais).

Essas motivações reforçam a necessidade de um sistema robusto de Food Defense, incluindo monitoramento rigoroso, controle de acesso, capacitação de funcionários e planos de resposta a incidentes.

O Food Defense visa proteger a cadeia produtiva contra atos de sabotagem, bioterrorismo e outras formas de contaminação deliberada.

Casos contemporâneos reais de contaminação intencional

Existem diversos casos documentados de contaminação intencional de alimentos e medicamentos:

- Caso Tylenol (1982, EUA): O episódio envolveu a contaminação intencional de cápsulas do analgésico Tylenol com cianeto de potássio, resultando na morte de sete pessoas na região de Chicago. O crime, cuja autoria nunca foi descoberta, causou pânico nacional e levou a uma grande reformulação na segurança de medicamentos e alimentos, incluindo o desenvolvimento de embalagens à prova de violação;

- Caso Rajneeshee (1984, EUA): Membros da seita liderada pelo guru Bhagwan Shree Rajneesh contaminaram saladas de diversos restaurantes na cidade de The Dalles, Oregon, com a bactéria Salmonella typhimurium. O ataque foi uma tentativa de incapacitar a população local de votar e influenciar as eleições municipais, garantindo que candidatos favoráveis ao grupo fossem eleitos. Como resultado, 751 pessoas foram infectadas, mas não houve mortes;

- Casos de envenenamento com cianeto (1985, Japão): Similar ao episódio do Tylenol, o Japão enfrentou uma série de envenenamentos intencionais com cianeto em produtos de consumo, como bebidas e medicamentos, que foram deixados em prateleiras de lojas. Esses ataques, atribuídos a grupos interessados em extorsão ou criminosos anônimos, geraram pânico na população e evidenciaram vulnerabilidades na segurança dos produtos;

- Morangos com agulhas (2018, Austrália): Consumidores começaram a relatar que encontraram agulhas de costura dentro de morangos comprados em supermercados, ocasionando o recolhimento em massa, causando prejuízos milionários para os produtores e pânico entre os consumidores. Após investigação, uma ex-funcionária da fazenda de morangos My Ut Trinh foi presa e acusada de sabotagem, supostamente por vingança contra o empregador;

- Morangos com agulhas (2018, Brasil): O incidente foi uma imitação do caso australiano, quando surgiram relatos semelhantes no Brasil, com consumidores encontrando objetos metálicos dentro das frutas. Embora alguns casos tenham sido confirmados como verdadeiros, outros foram suspeitos de trotes.

Contudo, foi só após os atentados contra as torres gêmeas do World Trade Center nos EUA, em 11 de setembro de 2001, que o tema Food Defense passou a ser visto como prioritário, pois vulnerabilidades na cadeia produtiva de alimentos foram identificadas como riscos potenciais capazes de causar danos em massa.

Os ataques terroristas de 2001 impulsionaram a criação de diversas medidas de segurança, incluindo a preocupação com a segurança dos alimentos. Por isso, o governo dos EUA implementou o Bioterrorism Act de 2002, com foco na proteção do fornecimento de alimentos e água contra ameaças intencionais.

Posteriormente, com a Food Safety Modernization Act (FSMA) de 2011, a Food and Drug Administration (FDA) reforçou as exigências regulatórias, obrigando empresas a implementarem planos específicos de Food Defense.

Exigências da Food Safety Modernization Act (FSMA)

A FSMA impõe que indústrias alimentícias desenvolvam e implementem planos de mitigação para prevenir ataques intencionais, incluindo:

- Análise de vulnerabilidades: Identifica pontos críticos na produção, transporte e armazenamento;

- Medidas preventivas: Controle de acesso, monitoramento e treinamento de funcionários;

- Procedimentos de resposta: Protocolos para agir rapidamente em caso de ameaças;

- Auditorias e testes regulares: Verificação da eficácia das estratégias implementadas.

Food Defense é uma área essencial para garantir que alimentos permaneçam seguros contra ataques intencionais. Por isso, a conscientização e a implementação de protocolos eficazes são fundamentais para proteger a a cadeia produtiva de alimentos em escala global.

Impulsionados pelas exigências do Bioterrorism Act, do FSMA e pela influência de diversos stakeholders, como algumas das maiores empresas de alimentos e bebidas do mundo, o Global Food Safety Initiative (GFSI) passou a considerar que os protocolos e normas que reconhece pelas análises de benchmarking, também deviam possuir requisitos sobre Food Defense, buscando a integridade da cadeia de suprimentos alimentares global.

Assim, a diretriz do GFSI para Food Defense foi desenvolvida para orientar as normas de segurança dos alimentos sobre como prevenir, identificar e mitigar os riscos de contaminações intencionais e atividades de sabotagem na cadeia produtiva de alimentos.

A partir de então, as normas reconhecidas pelo GFSI, como FSSC 22000 (Food Safety System Certification), IFS (International Featured Standards), SQF (Safe Quality Food) e BRCGS (Brand Reputation Compliance Global Standards), integraram requisitos de Food Defense em seus protocolos e esquemas, essencialmente considerando:

- Avaliação de riscos associados a atos intencionais, incluindo a análise de vulnerabilidades em diferentes pontos da cadeia de produção e um plano para mitigar esses riscos;

- Estratégias de prevenção e controles rigoroso de acesso às instalações, como a segurança física das fábricas e a vigilância das áreas de processamento;

- Treinamento e conscientização para que empregados possam identificar e relatar atividades suspeitas;

- Plano de resposta a incidentes estruturados para lidar com possíveis incidentes de Food Defense, com protocolos definidos para comunicação e ação imediata em caso de ataque ou contaminação.

O GFSI foi fundamental ao exigir a integração dos princípios de Food Defense nas normas de segurança dos alimentos, reconhecendo que a proteção contra riscos intencionais é tão importante quanto a gestão de riscos microbiológicos, físicos e químicos.

Orientações gerais para ações em Food Defense

Na prática, a organização deve estabelecer um plano de Food Defense formalizado, que defina a abordagem da empresa em relação à proteção contra ameaças intencionais e a segurança dos produtos. Tal plano deve ser baseado em políticas de gestão aprovadas pela alta direção e estar integrado ao Sistema de Gestão em Segurança dos Alimentos da organização.

Para atender ao plano Food Defense, a organização deve realizar uma avaliação de risco para identificar e avaliar vulnerabilidades em todas as etapas da cadeia de produção, incluindo pontos críticos onde o produto pode ser exposto a sabotagem, contaminação maliciosa ou adulteração. Esta análise deve ser documentada e atualizada regularmente para refletir novas ameaças ou mudanças no processo produtivo.

Dependendo da localização geográfica e de questões culturais da organização ou da região, as ameaças podem ser diferentes, e cada contexto específico deve ser devidamente considerado.

Com base na avaliação de riscos, a organização deve implementar controles preventivos específicos para mitigar os riscos identificados. Esses controles podem incluir medidas de segurança física (como cercas, câmeras de vigilância, controles de acesso), segurança de processos (como monitoramento constante) e treinamento de pessoal para identificar comportamentos suspeitos.

Quanto maior o risco e a probabilidade de ocorrência de uma contaminação intencional, mais robusta deve ser a ação de mitigação adotada.

A vigilância de áreas críticas e a monitoração contínua de locais como armazéns, câmaras frigoríficas, reservatórios de água e áreas de processamento, são essenciais para prevenir ataques intencionais. Os controles de acesso precisam ser rigorosos e implementados para garantir que apenas pessoal autorizado tenha acesso a áreas sensíveis da planta de produção. O uso de sistemas de identificação como crachás, identificação facial ou de digitais podem ser útil.

Claro, a empresa deve também garantir que os funcionários recebam treinamento específico sobre Food Defense, incluindo a conscientização sobre as ameaças possíveis e os procedimentos a serem seguidos em caso de incidentes. O treinamento deve incluir a identificação de atividades suspeitas, o reporte de comportamentos incomuns e a implementação de medidas de resposta.

A organização deve possuir procedimentos de resposta rápida em caso de incidentes de Food Defense, que incluam planos de ação para:

- Identificar e isolar rapidamente qualquer insumo, aditivo, coadjuvante ou produto suspeito;

- Informar as autoridades competentes, conforme necessário.

- Realizar investigações internas e externas sobre incidentes;

- Realizar recall caso o produto não esteja mais sob controle da organização;

- Recuperar a confiança dos consumidores, caso o incidente tenha repercussões negativas (gestão de crises).

Por fim, é importante que a eficácia das medidas de Food Defense seja testada regularmente via auditorias e ou testes simulados. As auditorias internas devem verificar se os controles de segurança contra ameaças intencionais estão sendo seguidos e se os planos de ação estão sendo eficazes. Já os simulados testam, na prática, de forma aleatória e não programada, se há falhas e vulnerabilidades nos planos de ação.

A alta direção deve revisar periodicamente o sistema de Food Defense para garantir sua adequação, eficácia e conformidade com os requisitos das normas em food safety adotadas.

Com base nas falhas identificadas em simulados, feedback de auditorias e benchmarking com ocorrências reais em outras empresas ao redor do mundo, a organização deve sempre buscar a melhoria contínua de seu sistema de Food Defense.

A implementação desses requisitos mediante as normas de Segurança dos Alimentos, seja a FSSC 22000, IFS, SQF e BRCGS, visa a criação de uma rede de segurança robusta que protege os alimentos e bebidas desde a origem até o consumidor final, garantindo que as ameaças intencionais sejam prevenidas, identificadas e tratadas com eficácia.

Leia também:

- Food Defense e Segurança de Alimentos: lições criativas da cultura pop

- Food Defense: proteção contra ameaças intencionais e o papel da certificação

- Tradução – Documento Guia: Food Defense (FSSC 22000)

- Integridade e Food Defense: lições do varejo para toda a cadeia alimentar

- O que o BoS 6.0 do FSSC 22000 fala sobre Food Defense?

- Não confunda food fraud e food defense

7 min leituraTradicionalmente a segurança dos alimentos concentra-se em prevenir a contaminação involuntária de alimentos por agentes microbiológicos, químicos e físicos, fazendo uso, por exemplo, do HACCP. No entanto, a história mostra […]

Siga nosso conteúdo pela Newsletter

Fique sempre ligado em nossas publicações. Receba em primeira mão, direto no seu email.