A EFSA (European Food Safety Authority), agência da União Europeia responsável por promover base científica imparcial para elaboração de leis e regulamentos referentes à segurança de alimentos na Europa, publicou uma opinião científica denominada Persistência de riscos microbiológicos em ambientes de produção e processamento de alimentos e rações.

O documento contém a avaliação de vasta fonte de informações, tais como: database de zoonoses da EFSA dos anos de 2010 a 2020; registros de surtos em múltiplos países descritos no ROA (Rapid Outbreak Assessment) de 2018 a 2020; notificações (2018 e 2020) e relatórios anuais (de 2010 a julho de 2022) do RAASF; e ainda websites e literaturas de autoridades e agências europeias não governamentais.

Os resultados foram tratados com o intuito de identificar os microrganismos que, usualmente, estão mais envolvidos nos surtos de contaminações envolvendo alimentos. Além disso, também são relacionadas as condições que, em geral, propiciam sua persistência e desenvolvimento nesses produtos.

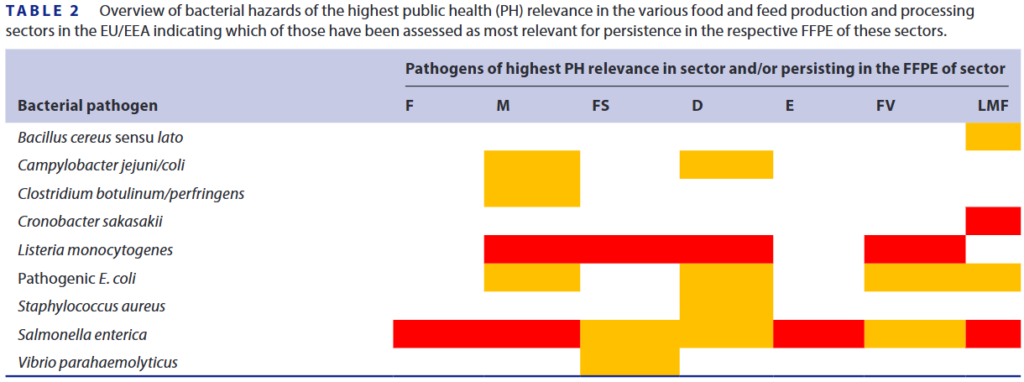

Uma das informações mais relevantes apresentadas no relatório é sobre os microrganismos de maior relevância para a saúde pública que possuem maior persistência em diferentes setores da cadeia de alimentos humanos e para animais. Na figura abaixo é possível observar essa relação.

Notas*: Células laranja: patógenos bacterianos de maior relevância para a saúde pública (PH) no setor especificado/específico, mas não considerados como os perigos bacterianos mais relevantes para a segurança dos alimentos associados à persistência no ambiente de processamento de alimentos para humanos e animais (FFPE) no setor especificado/específico; Células vermelhas: patógenos bacterianos de maior relevância para a saúde pública e considerados como os perigos bacterianos mais relevantes para a segurança dos alimentos associados à persistência no FFPE no setor especificado/específico; Células em branco: patógenos bacterianos não considerados de maior relevância para a saúde pública no setor especificado/específico.

Abreviações*: F, setor de produção animal de ração para alimentação; M, setor de carnes, excluindo produtos alimentícios de baixa umidade (LMF); FS, setor de peixes e frutos do mar, excluindo produtos LMF; D, setor de laticínios, excluindo produtos LMF; E, setor de ovos, excluindo produtos LMF; FV, setor de frutas e vegetais, excluindo produtos LMF; LMF, setor de alimentos de baixa umidade.

* Traduções na íntegra da legenda da publicação original.

O estudo também apresentou informações específicas sobre a prevalência de determinados sorotipos e características para cada microrganismo, bem como os principais fatores que possibilitam a persistência desses microrganismos nos ambientes de processamento.

A contaminação de superfície de contato direto ou sem contato com o produto é o primeiro de uma série de eventos que podem levar à capacidade dos perigos de persistir, conforme determinado por suas características genéticas e fenotípicas relevantes (traços). Como tal, ações acidentais, práticas ou falhas de higiene que favorecem a colonização de superfícies, em vez de preveni-la, eliminá-la ou controlá-la, por exemplo: falta de barreiras de higiene entre áreas sujas e limpas (ou seja, zoneamento inadequado), movimento descontrolado de pessoal ou fluxo de produtos, recebimento frequente de matérias-primas altamente contaminadas, desenho sanitário ou status higiênico do equipamento de processamento precários, procedimentos de limpeza e desinfecção ineficazes.

Listeria monocytogenes

As linhagens mais comuns de L. monocytogenes são a II, seguida da I. As áreas de contato com o alimento mais comuns de serem encontradas são:

- Sistemas e correias transportadoras

- Caixas/baldes/bandejas (peixes e frutos do mar, frutas e vegetais),

- Cortadores/divisores e moedores de carcaças (carne)

- Máquinas de evisceração, remoção de cabeça/cauda, filetagem e esfola (peixes e frutos do mar)

- Mesas e máquinas de fatiar e desossa (peixes e frutos do mar, carne)

- Máquinas de sorvete e agitação de leite e esfregaço/salmoura (laticínios)

- Linhas de embalagem e máquinas de raspagem de micélio (frutas e vegetais)

Os principais locais de pontos sem contato com o alimento onde L. monocytogenes persiste e foi isolado foram ralos e pisos. Na figura abaixo é possível observar a representação dos pontos de maior incidência de contaminação por L. monocytogenes por categoria de produto.

As principais causas para a persistência de L. monocytogenes nos ambientes e equipamentos de processamento são:

- Desenho higiênico inadequado de equipamentos: gerando acúmulo de nutrientes em nicho, em especial em pontos de maior dificuldade de higienização por dificuldade de acesso (ex. arranhões, fendas ou material poroso). Essas condições permitem que os microrganismos cresçam, fiquem aderidos e se adaptem na superfície.

- Procedimentos de limpeza e desinfecção inadequados

- Inadequado zoneamento/ barreiras sanitárias: falhas em rotas de pessoas, equipamentos, animais, resíduos, água e materiais crus. Inclui limitações de barreiras entre áreas internas e externas e entre áreas de baixo e alto risco.

- Materiais crus: fonte comum desta bactéria. O recebimento repetido de matérias-primas com alta carga de contaminação pode aumentar a possibilidade de contaminação ambiental, sendo que o microrganismo pode se abrigar e persistir. Atenção deve ser dada aos alimentos que não são termicamente tratados.

- Umidade: nichos com umidade são pontos comuns de crescimento e persistência, incluindo vapor e águas residuais em pisos após limpezas úmidas.

Salmonella entérica

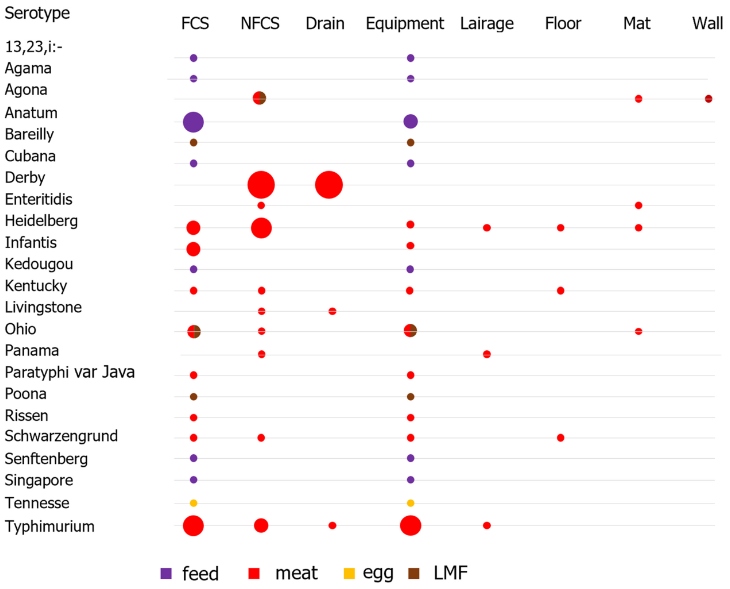

Entre as mais comuns, a S. Typhimurium é mais encontrada no setor de carne, enquanto a S. Agona está no setor de carne, alimentação animal e produtos de baixa umidade. Os locais de presença mais comum são:

- Locais sem contato com alimento: drenos, máquinas de abate, áreas de evisceração ou pré-resfriamento e roupas de pessoal

- Locais de contato com alimento: dedos de borracha para arrancar penas, equipamento de evisceração, máquinas de depenar

- Para o setor de carnes: pisos, drenos e esteiras, incluindo escalda, divisão e equipamento para arrancar penas e, mais genericamente, a linha de abate

- Para produtos de baixa umidade: processo de secagem

- Plantas de processamento de ovos: ralos de piso, desviadores de ovos quebrados ou superfícies de correias de ovos quebrados

- Para ração: equipamento de moinho de ração ou ambiente de moinho

Na imagem abaixo é possível observar os principais pontos de persistência de cada tipo de sorotipo de Salmonella, por categoria de produto.

As principais causas para a persistência de Salmonella enterica nos ambientes e equipamentos de processamento são:

- Materiais crus e inadequado zoneamento/ barreiras sanitárias: contaminação pode ocorrer em áreas sujas e limpas, eventualmente gerando persistência. Em geral, é relacionada a áreas que permitem acúmulo de matéria orgânica. Em zonas limpas, em geral a contaminação está ligada a áreas de evisceração, corte, aparas e produção, relacionada a contaminação intestinal e equipamentos com limpeza inadequada.

- Desenho higiênico inadequado de equipamentos: fendas em máquinas, pisos e paredes, e finais mortos em tubulações são áreas potenciais para acúmulo de patógenos e subsequente contaminação do produto final.

- Aeração/ventilação/poeira: especialmente em áreas de produtos de baixa umidade, por aeração e ventilação insuficientes ou dispersão de poeira, incluindo sistemas de resfriamento de pelletes e sistemas de aspiração.

- Procedimentos de limpeza e desinfecção inadequados

Cronobacter sakazakii

Sua maior prevalência é em fórmulas infantis em pó. Diversas evidências apontam a possibilidade de sua sobrevivência por longos períodos e persistência em condições secas, incluindo a capacidade de formar biofilmes em uma variedade de superfícies abióticas; alta tolerância ao calor e resistência à dessecação; a produção de uma cápsula que auxilia na fixação às superfícies, que fornece resistência a biocidas e contribui para a sobrevivência após a secagem; e a produção de um pigmento carotenoide amarelo que estabiliza as membranas celulares e fornece proteção contra o estresse.

Os principais pontos de isolamento de C. sakazakii são secadores de rolo, secadores por pulverização, torres de secagem, compartimentos de tanques, máquinas de embalagem, filtros de ar, aspiradores de pó, tubos, ventiladores, áreas de leito fluidizado, torrões de pó, pisos, sapatos, caminhões ou telhados.

As principais causas para sua persistência nos ambientes e equipamentos de processamento são:

- Inadequado zoneamento/ barreiras sanitárias: incluindo violações em conceitos de zoneamento higiênico, aberturas em sistemas de aeração da planta, falta de controle em portas de enrolar em áreas de entrada de mercadorias ou movimentação de pessoa, ar e poeira.

- Aeração/ventilação/poeira: abertura de filtros para limpeza mecânica em intervalos regulares são fontes recorrentes de contaminação do ambiente com leite em pó contaminado (presença de lactose, gorduras e proteínas do leite podem formar uma camada de proteção aos patógenos durante a secagem).

- Procedimentos de limpeza e desinfecção inadequados

O conhecimento dessas informações é de grande relevância para as organizações, que podem usá-las para a elaboração de seus planos APPCC, para obter programas de monitoramento ambiental mais eficazes e garantir maior robustez aos PPR (Programa de Pré-Requisitos) implementados.

O documento pode ser acessado gratuitamente e na íntegra clicando aqui.

6 min leituraA EFSA (European Food Safety Authority), agência da União Europeia responsável por promover base científica imparcial para elaboração de leis e regulamentos referentes à segurança de alimentos na Europa, publicou […]