8 min leituraEntre os perigos físicos na indústria de alimentos, a contaminação metálica é um dos mais críticos, oferecendo riscos à segurança de alimentos e à reputação das empresas. Mesmo em sistemas validados, monitorados e verificados, podem ocorrer falsos rejeitos, impactando a produtividade e a confiança no processo. Entender como os detectores de metais funcionam é essencial para garantir a eficácia dessa medida de controle, seja ela um PCC, PPRO ou PC, e para conduzir análises de causa raiz sempre que necessário.

Este artigo foi elaborado a partir de uma entrevista com Mateus, especialista em detector de metais, da empresa Fortress, e complementado com informações de referências técnicas e documentos especializados. O objetivo é apresentar, de forma prática, as principais causas de falsas rejeições (falsos positivos), como identificá-los e estratégias para reduzir sua ocorrência, contribuindo para a gestão eficaz da segurança de alimentos. Este conteúdo contém exemplos não exaustivos e não substitui as recomendações específicas para cada equipamento ou processo.

Como funciona um detector de metais?

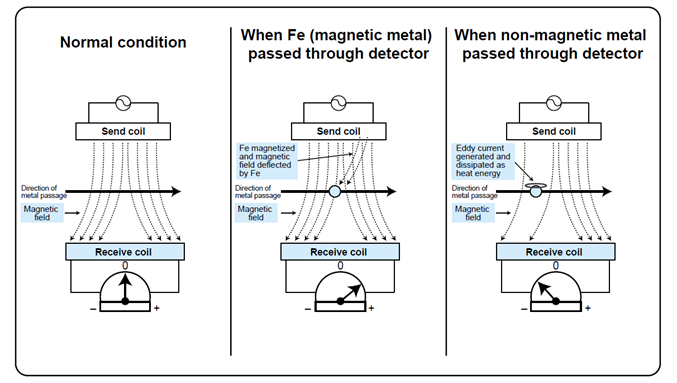

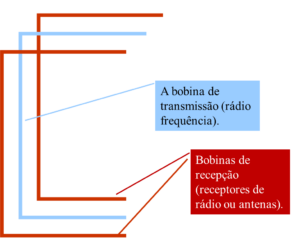

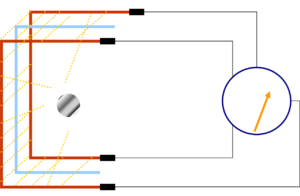

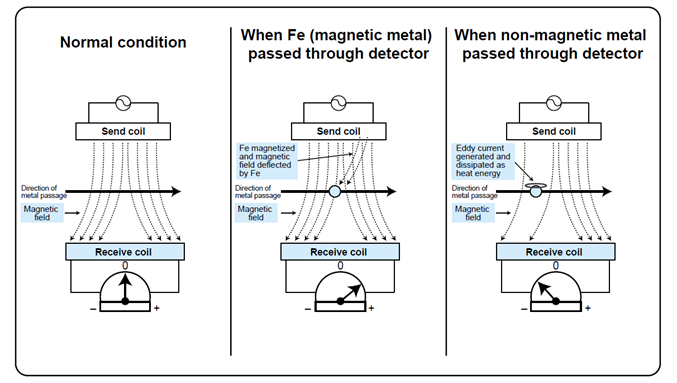

O detector de metais opera com base em um campo eletromagnético gerado por bobinas localizadas na abertura de inspeção do equipamento. Quando um material condutor, como um contaminante metálico, atravessa esse campo, ele interrompe o equilíbrio eletromagnético, gerando um “sinal” que é interpretado pelo equipamento.

Exemplo prático: imagine um lago calmo. Se você jogar uma pedra, as ondas geradas indicarão a presença de algo que perturbou aquela superfície tranquila. O detector age de forma parecida.

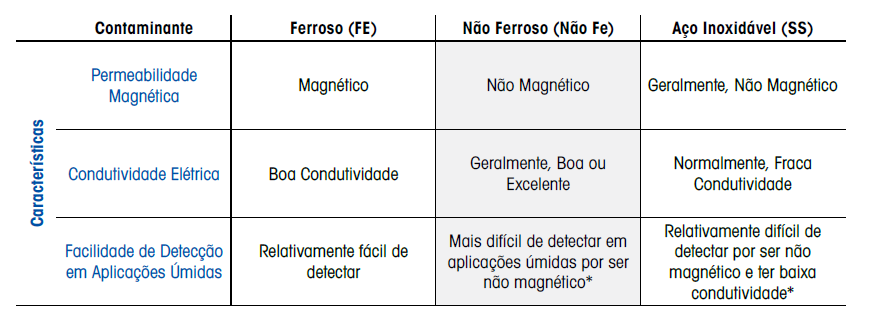

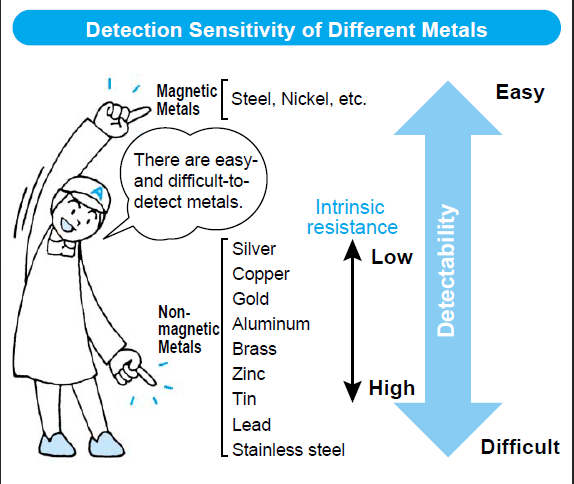

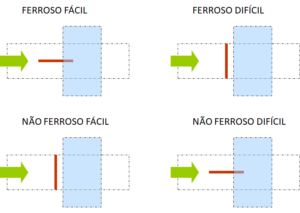

O detector pode identificar diferentes tipos de metais com base no tipo de distorção gerada no campo eletromagnético:

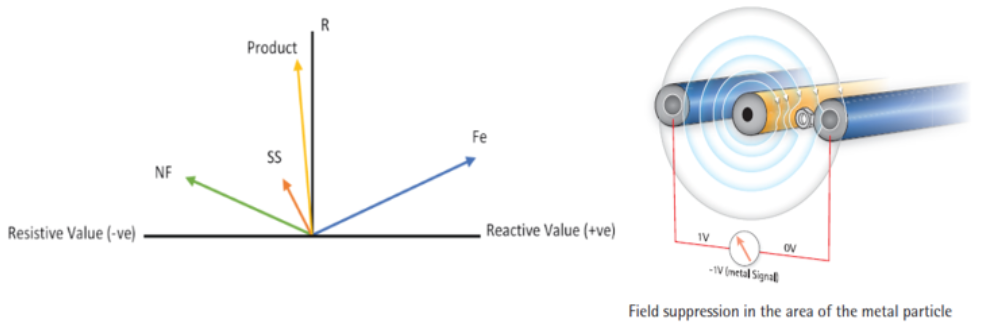

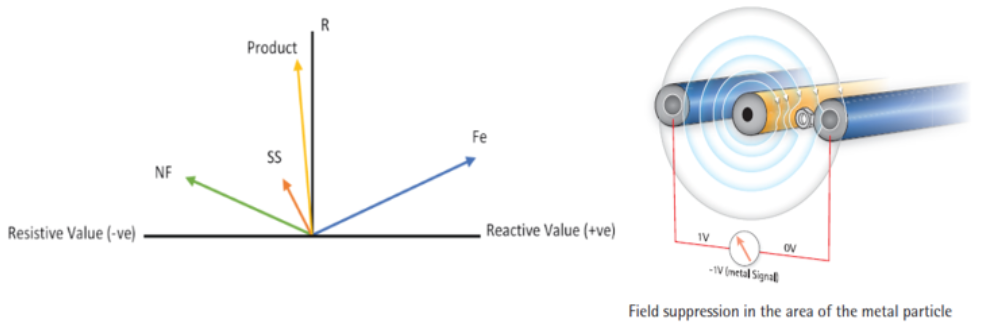

• Valor Reativo – gerado por metais ferrosos (Fe), que produzem uma distorção intensa e facilitam a detecção.

• Valor Resistivo – característico de metais não ferrosos (NF), como cobre e alumínio. O aço inoxidável (SS) apresenta um efeito resistivo mais baixo, dificultando sua detecção, especialmente em ambientes com fatores interferentes.

Quanto mais próximo o sinal estiver do chamado ponto “R”, menor será a distorção no campo, resultando em um sinal mais fraco e difícil de detectar. Os metais ferrosos (Fe) e não ferrosos (NF) estão a uma distância considerável de “R”, gerando um sinal mais forte e facilmente reconhecido pelo detector. Já o aço inoxidável (SS) está mais próximo de “R”, gerando um sinal fraco, o que exige sensibilidade ajustada e controle rigoroso das variáveis de inspeção.

Outro fator relevante é que o próprio produto pode causar distorções no campo, exigindo ajustes adequados para evitar interferências na leitura.

Falsos rejeitos: o que são e por que acontecem?

Falsos rejeitos ocorrem quando o detector de metais rejeita um produto sem que haja contaminação metálica real. Essa rejeição indevida pode ser causada pelo sinal gerado pelo próprio produto ou por interferências externas, como equipamentos próximos ou variações elétricas.

Além de gerar desperdício de produto e interrupções no processo produtivo, os falsos rejeitos comprometem a confiabilidade do sistema de detecção de metais.

Exemplo prático:

Imagine uma linha de produção em que o detector rejeita vários pacotes sem uma causa aparente. Se isso ocorrer repetidamente, os operadores podem passar a questionar a confiabilidade do equipamento e ignorar alertas reais, deixando de realizar as ações corretivas necessárias. Isso aumenta o risco de que um produto realmente contaminado não seja detectado, colocando em risco a segurança de alimentos e podendo resultar em recall ou danos ao consumidor.

As principais causas de falsos positivos incluem:

1- Interferências eletromagnéticas e elétricas

1.1 Rádios comunicadores e transmissores de RF podem causar distorções no campo magnético do detector, comprometendo sua sensibilidade. É importante evitar o uso desses dispositivos próximos à abertura de inspeção. O celular não gera interferência.

1.2 Motores, inversores de frequência e válvulas: equipamentos com componentes eletromagnéticos próximos ao detector de metais podem gerar campos que interferem na estabilidade dos detectores de metais.

1.3 Oscilações na rede elétrica: variações de tensão ou ruídos de alimentação prejudicam a consistência da detecção.

1.4 Aterramento inadequado: sistemas de aterramento inadequados podem aumentar o nível de ruído elétrico, interferindo no funcionamento correto do detector. Recomenda-se a utilização de cabos blindados e aterramento em conformidade com as especificações do fabricante.

1.5 Zona Livre de Metais (MFZ): é a área ao redor da abertura do detector que deve ser mantida livre de metais, para evitar interferências no campo de detecção. As distâncias recomendadas variam conforme o formato da abertura do detector:

- Detectores com aberturas retangulares: manter objetos metálicos fixos a uma distância mínima de 1,5 vezes a menor dimensão da abertura (altura ou largura). Manter objetos metálicos em movimento a uma distância mínima de 2 vezes a menor dimensão da abertura.

- Detectores com aberturas circulares: a zona livre de metais deve ser de 0,64 a 0,8 vezes o diâmetro da abertura.

1.6 Deixe um espaço de 2 a 5 metros entre detectores de metais para evitar que interfiram um no outro.

2- Fatores mecânicos

2.1- Vibração mecânica

- Equipamentos e estruturas próximos, como motores, válvulas de by-pass, bombas e sistemas móveis, podem gerar vibrações que interferem no campo eletromagnético do detector de metais. Essas vibrações podem reduzir a sensibilidade, gerar leituras imprecisas e causar falsos rejeitos.

- O detector de metais deve ser instalado em estruturas fixas e soldadas. O uso de suportes parafusados é desaconselhado, pois pode formar curtos-circuitos variáveis, levando a ativações acidentais.

- A estrutura da esteira transportadora e o suporte do detector devem ser firmemente ancorados na base, impedindo movimentos relativos entre as estruturas.

- Respeitar um espaçamento de, no mínimo, o dobro (2x de cada lado) da menor dimensão do detector (largura ou altura, sendo geralmente a altura, e para tubulação considerar o diâmetro).

Exemplo prático:

Se a largura for 1m e a altura for 0,5m , aplica-se à altura: 0,5 × 2 = 1 m. Portanto, a distância mínima para instalação de motores deve ser 1m de cada lado.

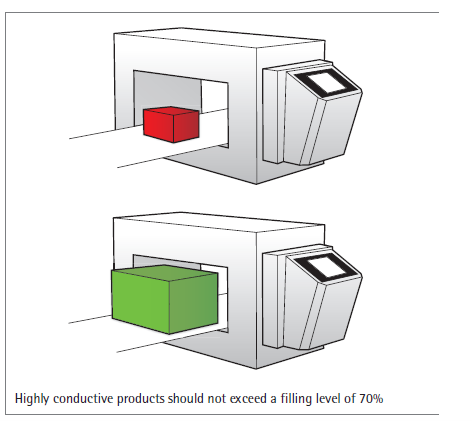

2.2 Tamanho da abertura do detector

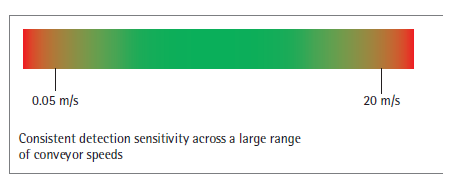

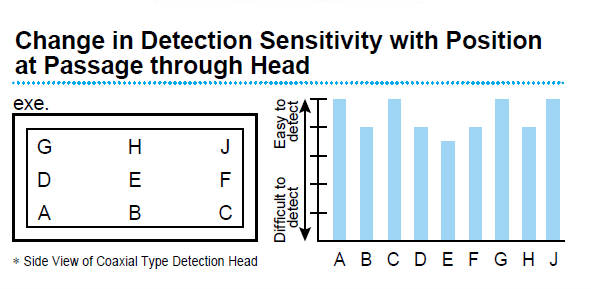

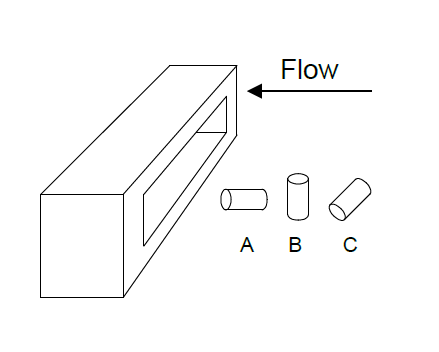

O tamanho da abertura dos detectores de metais influencia diretamente sua sensibilidade de detecção.

- Quanto menor a abertura do detector, maior sua sensibilidade para detectar partículas metálicas pequenas. Detectores superdimensionados apresentam sensibilidade reduzida.

- A proporção do tamanho da abertura para o tamanho do produto é importante, para atingir desempenho ideal. A sensibilidade do detector é medida no centro geométrico da abertura, que é o ponto menos sensível. Isso é inversamente proporcional ao tamanho da abertura.

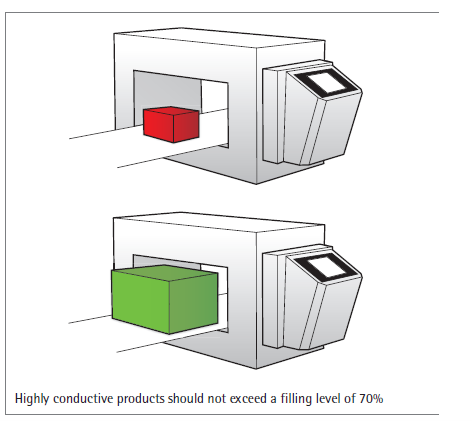

- Para alimentos com alto efeito de produto (alta condutividade), o túnel não deve ser muito pequeno, pois o preenchimento excessivo pode gerar falsos rejeitos.

- Regra prática: O nível de preenchimento do túnel deve ser inferior a 70% da área útil, especialmente em produtos altamente condutivos, para evitar interferências e perda de desempenho.

Exemplo prático:

Se a abertura do túnel for 500 mm x 200 mm, o produto não deve ultrapassar 350 mm de largura ou 140 mm de altura.

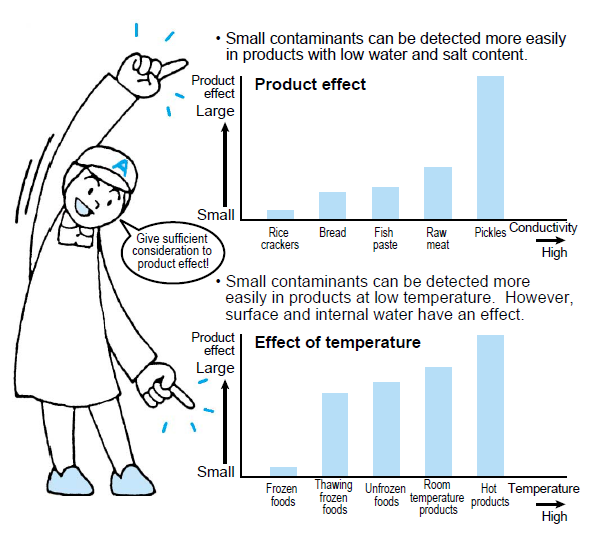

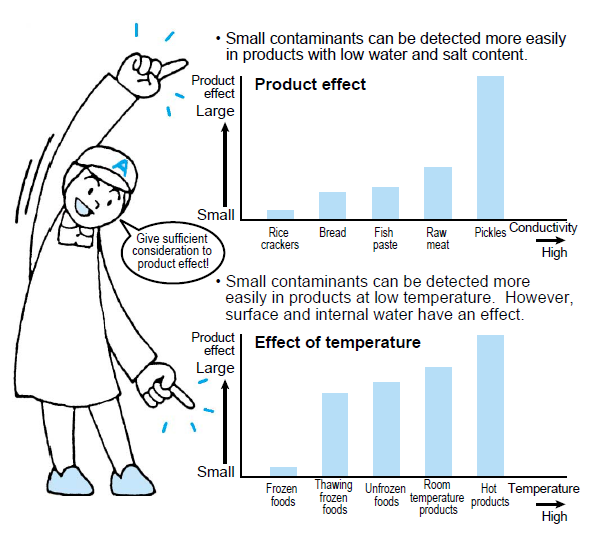

3 -Efeito do produto

3.1 Composição do alimento

Alimentos com alto teor de água, sal ou ingredientes condutivos, como carnes frescas, queijos, molhos e refeições prontas, podem gerar sinais elétricos próprios que interferem no funcionamento dos detectores de metais. Esse fenômeno, conhecido como efeito de produto, ocorre devido à condutividade elétrica natural desses alimentos, influenciada por fatores como umidade, salinidade, atividade de água (Aw) e temperatura. Essas características podem simular a presença de contaminantes metálicos, impactando a sensibilidade e a precisão do equipamento.

Além disso, produtos com características variáveis dentro de um mesmo lote, como diferentes cortes de carne ou alterações na receita, aumentam a variabilidade do sinal, tornando o controle mais desafiador. Outro ponto importante é a diferenciação entre produtos “úmidos” e “secos”. Produtos úmidos, por serem altamente condutivos, são mais suscetíveis ao efeito de produto, enquanto produtos secos apresentam menor interferência no processo de detecção.

- Produtos secos – Ex.: açúcar, farinha, salgadinhos, confeitaria, cereais -> Alta sensibilidade

- Produtos úmidos (efeito de produto) – Ex.: refeições prontas, carne, peixe, molhos, conservas -> Sensibilidade reduzida

- Produtos ricos em ferro-> Alta sensibilidade

- Produtos com altos níveis de sal-> Sensibilidade reduzida

- Produtos com formatos irregulares-> Sensibilidade reduzida

A composição do alimento também pode intensificar esse efeito. A água, combinada com sal ou açúcar, aumenta a condutividade elétrica e pode distorcer o campo eletromagnético do detector. Além disso, o tamanho e a densidade do alimento também influenciam a detecção: produtos muito grandes ou excessivamente compactados podem distorcer o campo magnético do detector e afetar sua sensibilidade.

Exemplo prático:

A massa total do produto influencia o volume de água e, consequentemente, o comportamento no detector. Um produto com 10 kg a -18°C terá uma condutividade diferente de um lote com 30 kg a -18°C, devido à quantidade de água e densidade da massa. Isso pode criar cenários distintos, simulando condições de produto úmido ou seco.

Por isso, é fundamental ter uma “receita” para rodar cada produto, com parâmetros validados e específicos no equipamento para compensar essas variações e evitar falsos rejeitos, assegurando a eficácia na detecção de contaminantes metálicos.

3.2 Temperatura do alimento

A temperatura influencia diretamente a condutividade elétrica do produto. Pequenas variações térmicas, como o descongelamento parcial, podem elevar a umidade e a condutividade, alterando o sinal detectado. Isso aumenta o risco de falsos rejeitos, especialmente em produtos congelados expostos a variações de temperatura durante a inspeção.

Exemplo: cheesecakes inteiros e congelados apresentam um efeito de produto diferente em comparação aos cheesecakes fatiados e congelados, mesmo quando elaborados com os mesmos ingredientes. Esses mesmos cheesecakes podem apresentar um efeito de produto distinto imediatamente após saírem do túnel de congelamento, em relação ao efeito observado após permanecerem vinte minutos em uma esteira transportadora.

3.3 Embalagens e materiais de embalagem

Os materiais de embalagem também afetam o desempenho do detector de metais:

- Embalagens contendo alumínio criam campos magnéticos que podem dificultar a identificação de contaminantes metálicos ou gerar falsas detecções. Por isso, recomenda-se que a inspeção ocorra antes do envase, para evitar interferências no processo de detecção.

- Embalagens recicláveis podem conter materiais compostos ou fragmentos metálicos que causam interferências. Um exemplo é o uso de embalagens kraft ou de papelão reciclado, que podem conter partículas metálicas oriundas do processo de fabricação e reciclagem (uso de embalagens Tetra Pak, por exemplo).

- Dimensionamento do produto e da embalagem: quanto maior a dimensão do produto e do detector, menor será a sensibilidade do equipamento, devido ao aumento da interferência no campo magnético.

Exemplo: em linhas com embalagens em sacaria, recomenda-se limitar a largura das sacarias a 660 mm e a altura do produto a 254 mm. Além disso, variações na compactação do produto podem alterar os sinais de detecção, sendo necessário configurar diferentes receitas no equipamento para cada tipo de produto e embalagem.

Referências:

- Minebea Intec. (2022). Rilievo dei metalli nelle linee di produzione. Capítulo 4.4 – Factores que influyen en la sensibilidad de detección. Páginas 20 a 27.

- Metal Detection Guide. (Minebea Intec, 2020). Capítulo 4 – Metal-Free Zone e Fatores Críticos de Detecção. Páginas 18 a 24.

- Guide to Metal Detection in Food Production. (Loma Systems, 2019). Seções: Principles of Detection e Factors Influencing Performance. Páginas 5 a 12.

- Fortress Technology. (2020). Metal Detection Basics. Seção 2 – Sensitivity and Product Effect. Páginas 10 a 14.

- Eriez. (2019). Metal Detector Verification and Validation White Paper. Seção 3 – Best Practices for Validation and Verification. Páginas 6 a 11.

- Mettler Toledo. (2020). White Paper – Metal Detection vs X-ray Inspection. Capítulo 5 – Comparativo de Tecnologias. Páginas 17 a 21.

- Anritsu Industrial Solutions. (2018). Metal Detection Guide – Best Practices. Capítulo 3 – Sensitivity Settings and Contaminant Types. Páginas 13 a 20.

- Safe Food Alliance. (2023). The 6th HACCP Principle: Verification. Seção 6.1 – Procedimentos de Verificação em Pontos Críticos de Controle.

8 min leituraEntre os perigos físicos na indústria de alimentos, a contaminação metálica é um dos mais críticos, oferecendo riscos à segurança de alimentos e à reputação das empresas. Mesmo em sistemas validados, […]