Em 25/02/2022 foi celebrado mais um ano de vida do nosso amigo e colunista do blog Food Safety Brasil Leonardo Borges. Como não poderíamos deixar passar em branco, presenteamos nossos leitores com uma entrevista com este grande profissional, recheada de conhecimentos.

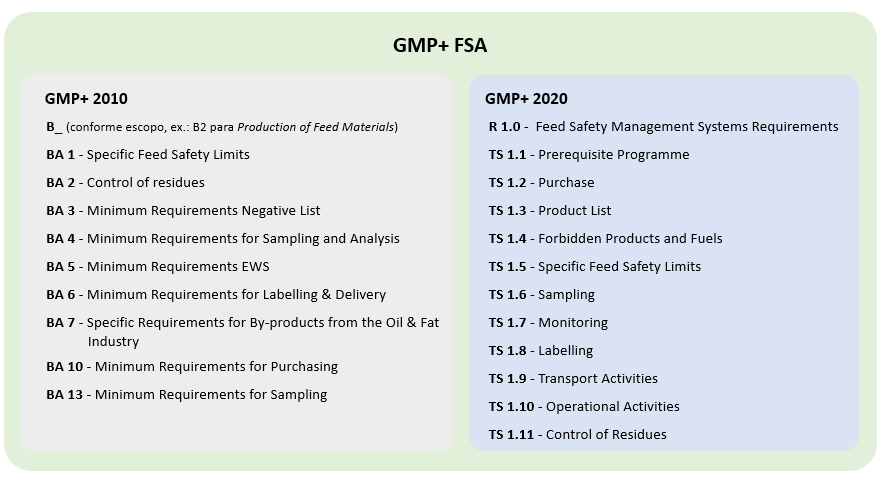

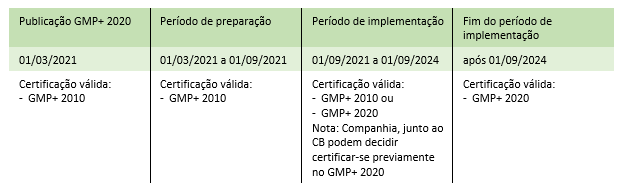

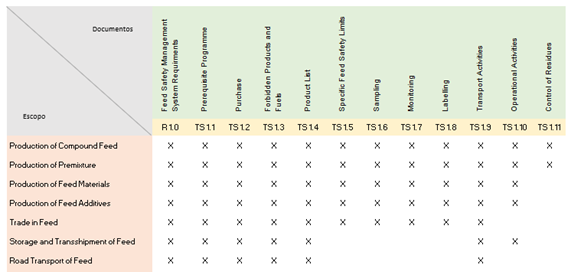

Leonardo, além de colunista voluntário no blog, é consultor registrado no GMP+ Internacional, atuando nas áreas de feed/food Safety, onde desenvolve diferentes projetos para certificações em empresas nacionais e internacionais.

Profissional graduado em Administração de Empresas e Ciência e Tecnologia em Alimentos, pós-graduado em Qualidade e Gestão da Segurança de Alimentos, Cursa Graduação em Engenharia de Produção. Qualificado no FSMA como Preventive Control Qualified Individual for Human Food (PCQI).

Tem sua carreira desenvolvida na indústria de alimentos onde ficou por 11 anos em departamentos de Qualidade e P&D. Desde 2016 atua como auditor líder em diferentes certificadoras (DNV, SGS, Control Union e WQS.), em diferentes esquemas de certificação food / feed: FSSC 22000, GMP+ FSA, BRCGS Food, BRCGS Packaging, ISO 22000, ISO 9001, FAMI-QS e IFS Food Store.

1. Como foi sua entrada para o mundo feed?

Minha formação acadêmica e meu histórico profissional até 2016 foram basicamente voltados para Qualidade e Segurança de Alimentos. Quando passei a atuar como auditor em organismos de certificação, meus caminhos profissionais acabaram voltando-se bastante para o mercado feed, sobretudo com a certificação GMP+ FSA. Como auditor independente e consultor também atuei bastante (e atuo) no mercado food. São segmentos complementares. A alimentação animal influencia muito a alimentação humana. Compreender estes dois lados, a meu ver, é muito importante profissionalmente.

2. Que aprendizados podem ser levados do segmento food para o feed?

Com certeza existem muitos desafios em ambos os segmentos. Mas realmente o segmento feed tem muito a aprender com o food, sobretudo em relação à cultura. Infelizmente, muita gente do segmento feed (de operadores a gestores) não entende produtos para alimentação animal como um alimento, um produto que requer práticas e cuidados, e que está sujeito a um nível de garantias de qualidade e segurança. Ainda existe a ideia de que o feed é um subproduto, e isto é difundido de cima pra baixo. Isso se torna ainda mais complicado pelo fato de uma parte significativa do mercado feed ser de produtos a granel. Neste sentido, a infraestrutura em armazenamento é algo que gera impacto direto sobre a segurança do produto.

Acredito muito que, antes de qualquer coisa, as empresas do segmento feed precisam entender que comercializar um produto contaminado não irá gerar apenas problemas comerciais, mas sobretudo, entender que um produto contaminado irá gerar impacto sobre a saúde e bem-estar animal, e em um segundo momento, sobre a saúde e bem-estar de seres humanos (devido a transmissão de alguns contaminantes, como pesticidas e salmonella, por leite, carne e ovos).

3. Que paralelo pode ser traçado entre os perfis de lideranças do segmento feed e food, em termos de seu compromisso com a fabricação de produtos seguros?

Sinceramente, acredito que em ambos os segmentos, há muito a se progredir em relação a perfis de liderança sob a ótica de feed / food safety. A Alta Direção e as lideranças têm um papel fundamental no que diz respeito à garantia de segurança de alimentos. Operadores jamais terão comprometimento com feed/food Safety se as lideranças não acreditam nestes tópicos, independentemente de todo esforço do departamento de Qualidade. Utilizo sempre o paralelo da Segurança do Trabalho: geralmente fundamentos são bem implementados quando a Alta Direção é ativa. A partir disso, os conceitos e medidas são adotados em todos os setores da empresa.

É muito importante as empresas entenderem que Feed Safety (ou Food Safety) é um pressuposto básico em uma indústria destes segmentos. Ela não vai contra a produtividade ou lucratividade, muito pelo contrário.

4. Quais são os perigos para feed com os quais os gestores de food devem se preocupar?

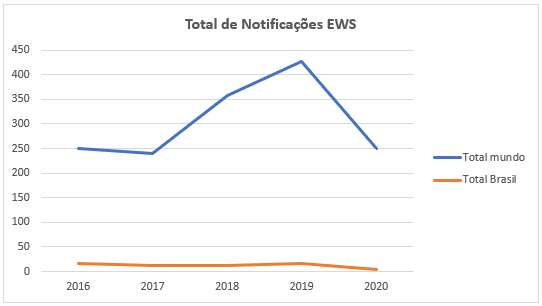

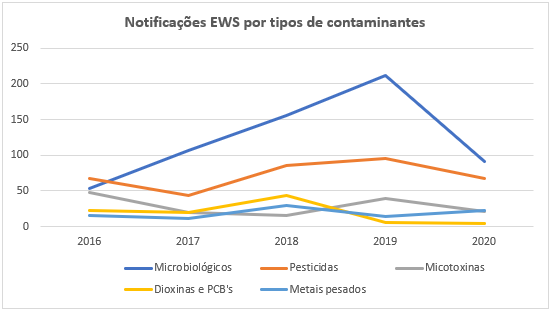

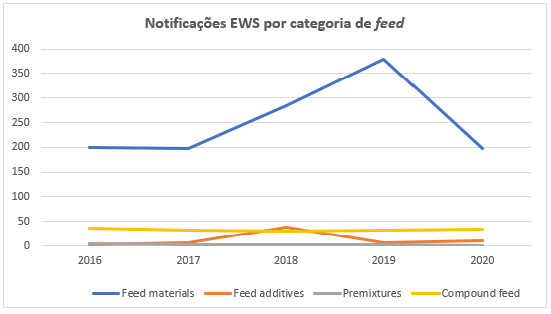

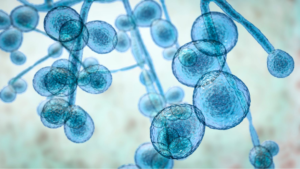

Um ponto muito interessante e que vejo sendo bastante subestimado é o conceito “Feed for Food”. É o conceito básico de que um produto para alimentação animal contaminado gera problemas não só para a saúde animal, mas também para a saúde humana. Existem diversos exemplos de perigos que podem ocorrer devido à ração animal contaminada e que são transmissíveis à cadeia food, como a Encefalopatia Espongiforme Bovina (doença da vaca louca), doença que ainda é um enigma para a comunidade científica, mas que estudos ligam à Doença de Creutzfeldt-Jakob que causa danos ao sistema nervoso central de humanos. Porém, diria que os principais perigos em feed com impacto no mercado food são Salmonella, micotoxinas e pesticidas. Estes são os líderes em notificação no RASFF e no EWS (Sistema de Alerta Rápido do GMP+ International), e são transmissíveis por meio de leite, carne e ovos.

5. O que você pensa sobre o uso de antibióticos em produtos para alimentação de bovinos produtores de leite ou carne?

Essa é uma questão bem interessante. O objetivo do uso de antibióticos em animais (em um primeiro momento) é o mesmo que o do uso em seres humanos: tratamento de infecções bacterianas. Porém, há anos descobriu-se que o uso de antibióticos, além desta função medicamentosa, ocasiona um crescimento mais acelerado dos animais. Isso tornou o uso de antibiótico como promotor de crescimento bastante comum no Brasil e no mundo. Como consequência, o uso indiscriminado destas substâncias causou o surgimento de bactérias resistentes a antibióticos, também conhecidas como superbactérias (que causam impacto tanto na saúde animal como na saúde humana, via leite, carne e ovos). A pressão para reduzir o uso de antibióticos promotores de crescimento é um processo irreversível no mundo, inclusive no Brasil passou a ser proibido em 2018, com a Portaria nº 171, do MAPA.

Voltando à questão, o uso de antibióticos para fins medicamentosos é algo necessário, e deve ser realizado com prescrição médica de veterinários, e não deve ser recriminado. Porém, o uso de antibiótico como promotor de crescimento deve sim ser combatido em todas as esferas.

6. Há algum tempo, o MAPA não aceitava o certificado GMP+ no processo de registro dos produtos para alimentação animal. Como está essa discussão?

Desconheço discussões neste sentido. O que posso dizer em relação ao GMP+ FSA é que a relação é oposta. A certificação pressupõe o atendimento a requisitos legais referentes ao país onde a organização está instalada. Quando tratamos de produtos passiveis de registro, não seria possível uma fábrica, no caso, ser certificada GMP+ FSA sem possuir o registro de produto junto ao MAPA.

4 min leituraEm 25/02/2022 foi celebrado mais um ano de vida do nosso amigo e colunista do blog Food Safety Brasil Leonardo Borges. Como não poderíamos deixar passar em branco, presenteamos nossos […]

amente variáveis como a umidade e a temperatura. O intervalo ótimo se situa entre 25°C a 30°C, mas outros fatores podem interferir, como pH (faixa ótima entre 4,5 a 5,0), taxa de oxigenação, período de armazenamento, grau de contaminação, condições físicas dos grãos e infeção por insetos, entre outros. São pouco exigentes quanto aos nutrientes disponíveis, razão pela qual o crescimento pode ocorrer praticamente em qualquer tipo de substratos.

amente variáveis como a umidade e a temperatura. O intervalo ótimo se situa entre 25°C a 30°C, mas outros fatores podem interferir, como pH (faixa ótima entre 4,5 a 5,0), taxa de oxigenação, período de armazenamento, grau de contaminação, condições físicas dos grãos e infeção por insetos, entre outros. São pouco exigentes quanto aos nutrientes disponíveis, razão pela qual o crescimento pode ocorrer praticamente em qualquer tipo de substratos. dade das enzimas pancreáticas e hepáticas, diminuir a absorção de nutrientes e aumentar a excreção de nutrientes.

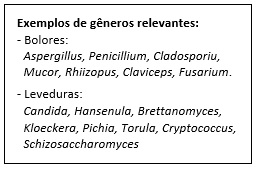

dade das enzimas pancreáticas e hepáticas, diminuir a absorção de nutrientes e aumentar a excreção de nutrientes. olores e leveduras. Feeds como grãos, armazenados em alta umidade relativa, absorvem prontamente o excesso de umidade do ar. Ácaros e insetos usam os nutrientes dos grãos e produzem água como um subproduto metabólico e, portanto, produzem umidade adicional suficiente para o crescimento de fungos. Os insetos também danificam a camada protetora da semente dos grãos, o que permite que o grão danificado absorva rapidamente a umidade do ambiente, 5 vezes mais rapidamente que o grão intacto.

olores e leveduras. Feeds como grãos, armazenados em alta umidade relativa, absorvem prontamente o excesso de umidade do ar. Ácaros e insetos usam os nutrientes dos grãos e produzem água como um subproduto metabólico e, portanto, produzem umidade adicional suficiente para o crescimento de fungos. Os insetos também danificam a camada protetora da semente dos grãos, o que permite que o grão danificado absorva rapidamente a umidade do ambiente, 5 vezes mais rapidamente que o grão intacto.