Um dos requisitos da construção do estudo de APPCC para o SGSA é a análise de perigos derivada dos materiais de contato dos equipamentos de processo. O princípio básico desta análise deve ser a avaliação da conformidade com a lista positiva da Resolução RDC nº 20, de 22 de março de 2007.

E por onde começo?

O início deste processo de avaliação com certeza vai passar pelo levantamento dos materiais com que os equipamentos foram fabricados. Então, caso a organização não possua um “dossiê” dos equipamentos de processo (o que nem sempre é possível), um contato com o fabricante dos equipamentos será necessário.

Mas sabemos que muitas organizações possuem equipamentos antigos, algumas vezes são equipamentos importados e a realidade é que nem sempre vamos obter todas as informações necessárias para uma análise adequada. Aqui vamos esquecer o que pede a NR 12… o objetivo é outro….

É aí que entra a metalografia.

Metalografia é o estudo da morfologia e estrutura dos metais. É uma área da materialografia que além do estudo dos materiais metálicos, compreende a plastografia (materiais plásticos ou poliméricos) e a ceramografia (materiais cerâmicos).

A metalografia é uma análise muito comum no ramo da metalurgia, sendo inclusive análise de controle de qualidade de muitos processos de indústrias metalúrgicas. Para a realização da análise, o plano de interesse da amostra é cortado, lixado, polido e atacado com reagente químico, de modo a revelar as interfaces entre os diferentes constituintes que compõem o metal.

Em algumas situações, a coleta de amostra também pode ser por raspagem da superfície ou usinagem do material (obtenção de cavaco), dependendo do foco do resultado esperado (qualitativo ou quantitativo).

Sendo uma análise que visa identificar a composição do metal, ela pode ser dividida em duas classes:

| Classe | Tipo de Análise / Equipamento | Limite de Aumento | Descrição |

| Microscopia | Análise realizada em microscópios específicos, conhecidos como “microscópios metalográficos” ou “microscópios metalúrgicos” | Aumentos que normalmente são 50X, 100X, 200X, 500X, 1000X, 1500X e 2500X. | Este tipo de microscópio possui baixo campo focal, permitindo apenas a observação de superfícies perfeitamente planas e polidas. Em razão disto, a preparação metalográfica tem grande importância na qualidade de uma análise. Estes microscópios, em geral, possuem sistemas de fotografia integrados, que permitem o registro das análises realizadas.

A qualidade do polimento é fundamental para o resultado da análise. |

| Macroscopia | Análise feita a olho nu, com o auxílio de uma lupa ou com microscópios estéreos (que favorecem a profundidade de foco e dão, portanto, visão tridimensional da área observada) | Aumentos que podem variar de 5x a 64X | Através das análises macro gráficas e das análises micro gráficas é possível a determinação de diversas características do material, inclusive a determinação das causas de fraturas, desgastes prematuros, fadiga e outros tipos de falhas. |

Para a realização da análise, a preparação da amostra precisa passar por diversas etapas:

| Etapa | Descrição |

| Corte | A amostra a ser analisada deve ser cortada de forma a não sofrer alterações pelo método de corte.

Usa-se o método a frio, em geral serras, para o corte primário, ou seja, para se separar a porção aproximada que será analisada. Na sequência, usa-se um equipamento denominado “Cut-Off” que faz um corte mais preciso, utilizando-se de um fino disco abrasivo e farta refrigeração, a fim de não provocar alterações por calor na amostra. |

| Embutimento Metalográfico | O processo de embutimento metalográfico pode ser dividido em dois grupos, embutimento a quente no qual é utilizado baquelite e uma embutidora metalográfica e o embutimento a frio que são utilizados dois produtos resina e catalisador, ambos os métodos visam obter a amostra embutida para conseguir um bom resultado na preparação metalográfica. |

| Lixamento | São utilizadas lixas do tipo “Lixa d’água”, fixadas em discos rotativos.

Normalmente inicia-se o lixamento com a lixa de granulometria 220, seguida pelas lixas 320, 400 e 600. Em alguns casos usa-se lixas mais finas que a lixa 600, chegando-se a 1000 ou 1200. Todo o processo de lixamento é feito sob refrigeração com água. |

| Polimento | Geralmente o polimento é feito com panos especiais, colados à pratos giratórios, sobre os quais são depositadas pequenas quantidades de abrasivos. Estes abrasivos variam em função do tipo de metal que está sendo preparado. Os mais comuns são, o óxido de alumínio (alumina) e a pasta de diamante.

Durante o polimento a amostra também é refrigerada, com a utilização de álcool ou agentes refrigerantes específicos. O objetivo é eliminar riscos físicos que possam interferir na avaliação metalográfica. |

| Ataque Químico | Há uma grande variedade de ataques químicos para diferentes tipos de metais e situações. Em geral, o ataque é feito por imersão da amostra, durante um período de aproximadamente 20 segundos, assim a microestrutura é revelada. Um dos reagentes mais usados é o NITAL, (ácido nítrico e álcool), que funciona para a grande maioria dos metais ferrosos.

Para metais não ferrosos o cloreto férrico é recomendado. No caso de aço inox recomenda-se a utilização da solução de Keller. O tipo de reagente pode variar de acordo com o que se deseja revelar. |

| Ataque Térmico | Utiliza-se de tratamento térmico similar com temperaturas inferiores a temperatura de sinterização no qual o material foi submetido, revelando também a microestrutura da cerâmica. |

Como mencionei anteriormente, a análise metalográfica pode ser qualitativa e quantitativa. Para realizar a avaliação da composição do material de equipamentos, pode ser utilizada inicialmente a análise qualitativa, que vai demonstrar qual a composição principal do material.

| Tipo de Análise Metalográfica | Descrição |

| Qualitativa | Este tipo de análise consiste apenas em observar a microestrutura, determinando-se quais são os microconstituintes que a compõe. Os microconstituintes variam de acordo com o tipo de liga analisada e de acordo com os tratamentos térmicos, tratamentos mecânicos, processos de fabricação e outros processos a que o material haja sido submetido. Para os aços, os principais constituintes são:

•ferrita: composta por ferro e baixíssimo teor de carbono; •perlita: composta por ferro e cerca de 0,8% de carbono; •martensita: resultante de tratamentos térmicos de têmpera; •austenita: constituinte básico dos aços inoxidáveis (austeníticos ou austeno-ferríticos). |

| Quantitativa | O objetivo da metalografia quantitativa é determinar o tamanho médio dos grãos, a porcentagem de cada fase constituinte do material, a forma e o tipo de inclusões não metálicas, a forma e o tipo de grafite, no caso de ferros fundidos e outros dados específicos de cada liga.

Com estes dados, é possível identificar uma liga, prever o comportamento mecânico, suas propriedades e o método como o material foi processado. Este tipo de análise pode ser feito através da observação direta da amostra, utilizando uma lente ocular padronizada, ou de forma experimental, pelo Método Planimérico de Jeffries e Método dos Interceptos de Heyn. Os métodos experimentais podem ser utilizados de forma manual e de forma automatizada, através de um sistema computadorizado de análise de imagens. |

A análise metalográfica pode ser realizada em laboratórios de análises físico-químicas e o custo é por ensaio.

Indústria de alimentos e metalurgia… nada a ver? Opsss… tudo a ver!

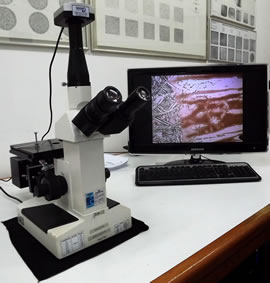

Imagem: Laboratórios Tork

4 min leituraUm dos requisitos da construção do estudo de APPCC para o SGSA é a análise de perigos derivada dos materiais de contato dos equipamentos de processo. O princípio básico desta […]