8 min leituraO uso de produtos biológicos sempre foi uma prática muito importante para a agricultura. Registros apontam que bioinsumos são utilizados há séculos para reduzir os danos nas lavouras causados por pragas e doenças. Já no século III os chineses utilizavam formigas como controle biológico nas suas plantações de laranjas. No século XVIII foram descobertos fungos e bactérias entomopatogênicas na Europa e no século XIX foi registrada na Califórnia a primeira introdução de uma praga exótica para o controle de pulgões em citros, vinda da Austrália. Exemplos como esses são comuns na literatura.

Na história recente, os bioinsumos sempre estiveram associados principalmente com a produção orgânica, biodinâmica, agroecológica, regenerativa, devido à escassez de métodos de controle que não fossem os tradicionais defensivos químicos. Mas nos últimos anos seu uso não tem se restringido apenas a esses modelos de produção. Eles estão sendo aplicados em toda a agricultura e na maioria das culturas. Se considerarmos que os maiores avanços em pesquisas e novas descobertas ocorreram a partir do século XX, podemos afirmar que esses insumos são ferramentas imprescindíveis nos dias de hoje e projetam um futuro de crescimento a passos largos.

Bioinsumos

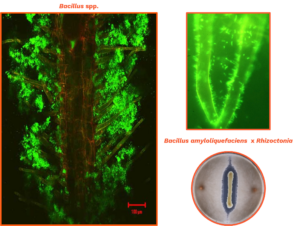

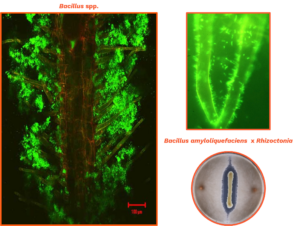

Os bioinsumos como conhecemos hoje em dia dividem-se em dois segmentos de acordo com a sua finalidade, sendo produtos para controle biológico, como os biodefensivos e os macroorganismos, e aqueles para estímulo das plantas, os bioativadores. Os primeiros são elaborados à base de fungos, bactérias, vírus, insetos e ácaros e quanto ao seu uso são principalmente classificados com bionematicidas, biofungicidas e bioinseticidas.

- Possuem muitas funções, como eliminar ou reduzir a pressão de pragas, doenças e ervas daninhas; contribuir para o manejo da resistência; diminuir os custos de produção e melhorar a qualidade dos alimentos. Também podem melhorar a qualidade do solo e do sistema radicular das plantas, e, não menos importante, são insumos com baixíssima probabilidade de contaminação do aplicador, do meio ambiente, dos inimigos naturais e polinizadores e dos alimentos. Apresentam baixa toxicidade, zero período de carência e zero resíduos, desde que recomendados e utilizados conforme as instruções da bula e por profissionais capacitados. Esses produtos também têm um fit excelente em questões de programas de rastreabilidade, conforme comentado em meu último artigo nesse blog. Em um mundo onde a sustentabilidade é o conceito da vez, esses produtos não poderiam ser melhores alternativas.

Os bioativadores, por sua vez, são elaborados à base de aminoácidos, algas, micronutrientes e outros compostos que ajudam a aumentar a produtividade pela melhor absorção dos nutrientes, do combate ao estresse das plantas e da melhoria da qualidade da produção. A crescente adesão dos agricultores a essa categoria vem ao encontro do desafio que o setor passa diante do cenário das mudanças climáticas, pois as plantas são mais exigidas perante a escassez de água, altas temperaturas e outros fatores adversos.

Devemos considerar que esses produtos têm passado por inúmeras melhorias e vêm quebrando paradigmas do passado que impediam que seu uso se disseminasse em um país com as dimensões do Brasil. Foi-se o tempo em que necessitavam de frigoconservação até o momento da aplicação, tinham prazos de validade curtíssimos ou formulações que dificilmente formavam uma calda minimamente aplicável por entupirem pontas, por não se dissolverem corretamente ou por não se compatibilizarem com os químicos tradicionais. Hoje as formulações se modernizaram e estão no mesmo nível dos defensivos sintéticos. Existem misturas prontas de diferentes microrganismos, o que aumenta seu espectro de ação, podendo até diminuir o número de aplicações. Significativos investimentos em pesquisas levam ao desenvolvimento de novas cepas e aumentos na sua virulência, para com isso se tornarem indispensáveis na agricultura moderna.

Todos os protocolos de produção sustentável demandam o uso desses produtos e pouco a pouco ganham o espaço dos tradicionais químicos, cujos benefícios e malefícios são amplamente conhecidos e muitas vezes combatidos por setores mais conservadores da sociedade. Outro fator inequívoco desse avanço é que atualmente todas as empresas químicas e tradicionais desse ramo têm uma área de desenvolvimento de biológicos e seu portifólio de produtos, fato que não se via há apenas uma década atrás. Podemos chamar isso de evolução e adaptabilidade do setor.

Dados do mercado

Recente relatório divulgado pela Crop Life Brasil, “Desafios e oportunidades para o mercado brasileiro de bioinsumos”, traça um panorama completo sobre a situação do setor, que ao nível mundial tem como principais atores os Estados Unidos, Europa e países asiáticos. De acordo com dados da associação, em 2023 o valor do mercado mundial de bioinsumos agrícolas foi estimado entre US$ 13 e 15 bilhões, abrangendo todos os segmentos. A previsão é que a taxa de crescimento anual global até 2032 fique entre 13% e 14% a.a., atingindo cerca de US$ 45 bilhões, o que equivale ao triplo do valor atual.

Dentro desse mercado, o segmento de controle biológico destaca-se como o mais relevante, representando 57% do valor estimado. A tendência é que eles continuem liderando a participação de mercado nos próximos anos. O crescimento projetado está baseado na expectativa de que tanto os Estados Unidos quanto a Europa ampliem o uso de bioinsumos na produção de grandes culturas, similar ao que ocorre no Brasil, que já se destaca com uma das maiores taxas de adoção desses insumos globalmente.

No Brasil, o mercado de bioinsumos, que abrange produtos de controle biológico, inoculantes fixadores de nitrogênio e solubilizadores de fósforo, apresentou um crescimento de 15% na safra 2023/2024 em relação à safra anterior, levando em conta o valor final para o agricultor. Nos últimos três anos, o mercado de bioinsumos no país teve um aumento médio anual de 21%, o que é quatro vezes superior à média global, mas se considerarmos a participação do mercado de bioinsumos comerciais no valor de mercado total (considerando tratamento de sementes, inoculantes, fungicidas, inseticidas, nematicidas, herbicidas, adjuvantes e óleos) passou de 3,9 bilhões de reais na safra de 2021/22 para 5,1 bilhões de reais em 2023/24, apresentando um crescimento de 30% nessas últimas três safras.

Esse crescimento é bem maior se considerarmos o crescimento do mercado de químicos, que tem apresentado números de apenas um dígito nesse intervalo de tempo, (6% de acordo com o trabalho do Instituto Futurum e mostra a tendência para as próximas safras, considerando que a participação dos bioinsumos no faturamento total do setor ainda não ultrapasse muito os 5%). A expectativa para a safra 2024/25 é que o faturamento ultrapasse os 6,3 bilhões de reais, o que deve manter a média de crescimento das últimas safras e a consolidação do mercado. Essa mesma estimativa aponta que em 2030 o mercado deve chegar a 16,9 bilhões de reais e certamente trará um aumento na participação do setor como um todo, que poderá ultrapassar os 10%.

Já em relação à área tratada com bioinsumos no Brasil, também houve crescimento de 50% na safra de 2023/24 em relação à safra de 2021/22, conforme dados da Blink no trabalho associado à Crop Life. A área tratada com bioinsumos corresponde a 11% da área tratada total. No que tange às principais culturas, 55% dos bioinsumos utilizados foram destinados à soja, 27% ao milho, 12% à cana-de-açúcar e 6% ao algodão, café, citrus e hortifrúti (HF). Quando consideramos a área tratada, a soja representa 68% do total, seguido por milho, com 21%, e cana-de-açúcar, com 7%. Como exemplo, no tratamento de sementes de soja emprega-se 100% de biológicos para nematoides, associados aos tradicionais químicos.

Dados do Ministério da Agricultura mostram que até o primeiro semestre de 2023, o Brasil liderava o ranking de adoção de defensivos biológicos, bioestimulantes e biofertilizantes No caso do controle biológico, mais de 55% das lavouras já tinham algum tipo de biodefensivo. Na União Europeia, a aplicação de biológicos ocorreu em 23% das plantações, e na China, a terceira colocada na lista, em 8%. O número de produtos biológicos registrados no Brasil passou de 1 em 2005, para 616 em 2023. Só durante o ano de 2023, o Ministério da Agricultura e Pecuária (Mapa) e demais órgãos competentes registraram 90 produtos de baixo impacto (produtos de origem biológica, fitossanitários com uso aprovado para a agricultura orgânica, semioquímicos e reguladores de crescimento).

Desafios do mercado

Apesar da sua longa história como produtos utilizados na agricultura, seu inegável crescimento nos últimos anos e uma perspectiva de avanço significativa rumo ao futuro, como apontam os especialistas, o mercado para os bioinsumos em si ainda é muito novo. Uma série de problemas devem ser contornados para suportar esse avanço.

Um dos principais é o tratamento legal. Atualmente os bioinsumos estão enquadrados em legislações destinadas a produtos químicos, sintéticos ou minerais, como a Lei dos Agrotóxicos (Lei14.785/2023) e a Lei de Fertilizantes (Lei 6.894/1980), sendo suas regulamentações adaptadas por meio de normas infralegais para abranger as novas tecnologias e as multifuncionalidades para uso agrícola. No entanto, como essas leis não foram originalmente elaboradas para bioinsumos, há requisitos e exigências que não são aplicáveis e, por outro lado, elas também não contemplam as especificidades necessárias para os diferentes graus de complexidade.

Sendo assim, a primeira norma que trata desse assunto de forma diferenciada foi o Programa Nacional de Bioinsumos (PNB) de 2020, que tem como foco a implementação de práticas sustentáveis e valorização da biodiversidade brasileira, além de incentivar a produção nacional, a inovação tecnológica e favorecer a bioeconomia. Iniciativas legislativas no congresso nacional também estão em curso para acelerar esse processo. Esses são, portanto, os principais gargalos a serem solucionados para dar segurança jurídica a todos os atores dessa cadeia.

Outro fator relevante é a baixa capacitação da mão de obra, pois isso dificulta a adoção ampla de tecnologia. A agricultura brasileira é muito grande e heterogênea no tocante ao perfil dos produtores e suas realidades e suas estruturas de armazenamento de insumos. A tecnologia de aplicação nem sempre é a mesma utilizada na aplicação de produtos sintéticos. No caso desses últimos, por exemplo, por serem insumos utilizados há décadas, o conhecimento está bem mais estruturado e difundido, e no caso dos biológicos nem sempre a tecnologia disponível atende às exigências, pois devemos lembrar que são seres vivos muito mais sensíveis, em muitos casos.

Com relação aos custos, embora os bioinsumos nem sempre apresentem preços menores que outros insumos, é fundamental considerar a relação custo-benefício, levando em conta a perspectiva de redução dos impactos negativos ao meio ambiente, à saúde humana e o aumento na produtividade. Além disso, é de suma importância ressaltar que o uso de bioinsumos, devido ao seu modo de ação e por depender do nível de dano das pragas e doenças, pode não substituir completamente os químicos, sendo adequado considerá-los como mais uma ferramenta para o controle integrado de pragas e doenças que uma solução única e definitiva.

Conclusões e perspectivas

Apesar de serem conhecidos há centenas de anos, os bioinsumos, em especial os biológicos, terão cada vez mais um papel fundamental na evolução da agricultura no tocante à garantia da produção de alimentos mais saudáveis como uma demanda da sociedade em nível mundial, garantia da biodiversidade, da sustentabilidade e da diminuição da contaminação do meio ambiente, com impactos positivos na qualidade de vida. É certo que a adoção desses produtos representa um avanço significativo, mas os químicos ainda continuarão a ser utilizados em larga escala nas próximas décadas.

O que estamos presenciando é que a participação dos produtos químicos será cada vez menor e esse espaço será ocupado pelos bioinsumos. Devem avançar, de maneira coesa, as pesquisas, métodos e tecnologias de produção, aumento da conscientização e nível técnico dos produtores, bem como legislações apropriadas e abrangentes que promovam a segurança jurídica de toda a cadeia de produção. Nós todos, como consumidores de todas as partes do planeta, e o planeta em si, já estamos sendo e seremos cada vez mais beneficiados.

Marcos Pozzan é engenheiro agrônomo, atualmente em atividade na Itália

8 min leituraO uso de produtos biológicos sempre foi uma prática muito importante para a agricultura. Registros apontam que bioinsumos são utilizados há séculos para reduzir os danos nas lavouras causados por […]