No III Workshop de Segurança de Alimentos, do SENAI em Goiânia, realizado em 13/02/2020, Adriana Souza, da UFG, abriu sua palestra perguntando à plateia: O que vocês sabem sobre irradiação de alimentos?

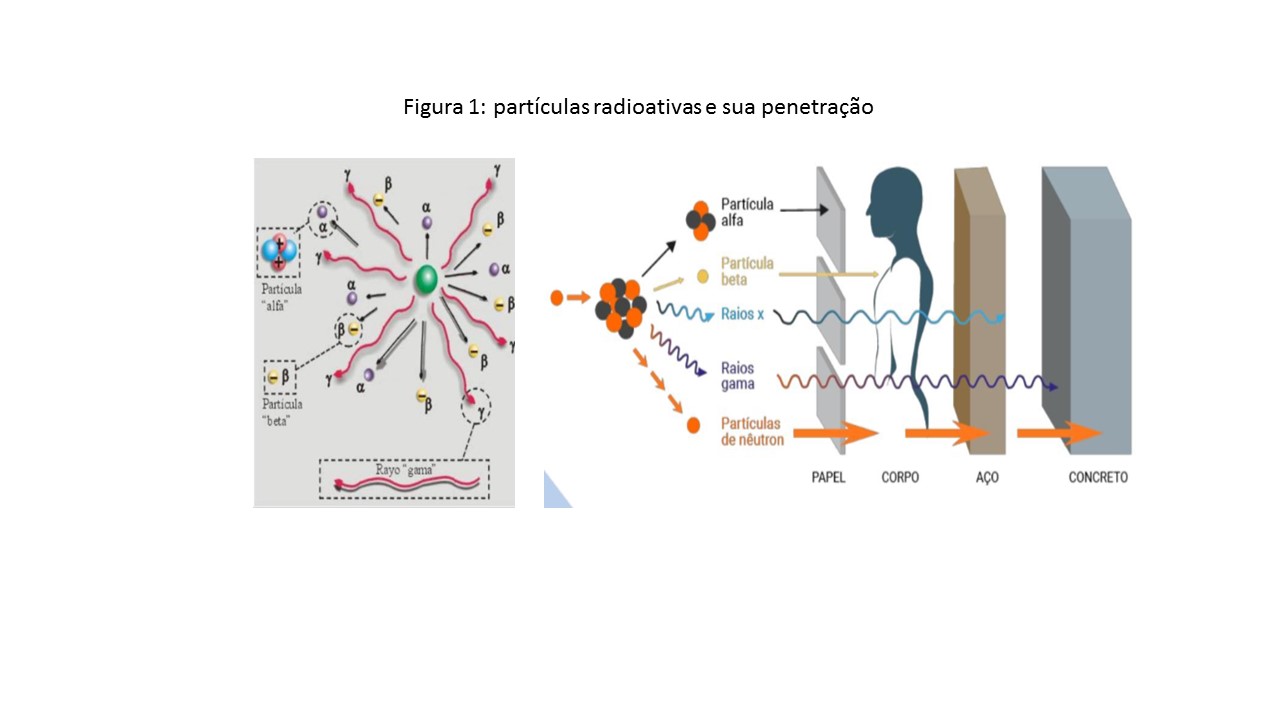

A emissão do excesso de energia do núcleo é denominada radioatividade (elemento químico não estável) que é um processo de conservação de alimentos, por radiação ionizante (alfa, beta e gama – partículas com poder de penetração), porém somente os raios gama atravessam corpo, concreto, embalagens, containers e outros. Aplica-se na agricultura, no meio ambiente, na medicina (luvas e algodão são irradiados), pedras preciosas (acentuando o brilho).

Qual a definição teórica? É a interação de raios gama com a matéria interrompendo processos celulares, por ex.: retardam a maturação com ganho de 20 dias para comercialização de frutas. Os mecanismos de transferência de energia, o processo pode ser por ionização (remoção de um elétron de um átomo) que é ruim porque oxidam proteínas e lipídios ou por excitação (elétron migra para um nível de energia mais elevado) que é bom. As fontes radioativas conhecidas no Brasil são: Cobalto 60, Césio 137, Irídio 192, Amerício 241 e nos EUA para atendimento à FSMA são solicitados: estrôncio-96, iodo-131 e césio-137, considerados como perigos químicos e no draft da revisão do HACCP (51ª reunião em novembro de 2019) como perigos físicos (a partícula).

Há 3 tipos de irradiadores: o Gammacel e o Gammabean em que cabem 2L de amostra (só para pesquisa) e irradiadores comerciais multipropósitos (raios gama apenas em 3 locais no Brasil: Jarinu, Cotia e Manaus) em container para exportação (fonte radioativa, alimento passa e sai), assim:

Se for em uma piscina, o produto seria radioativo (com contato) e não irradiado (sem contato).

Alimentos irradiados não alteram aparência, composição centesimal e somente a ressonância paramagnética é a única análise. Doses de 0,05 a 0,15 KGy são baixas para extensão de vida de prateleira; de 1,0 a 7,0 para eliminação de microrganismos deteriorantes causadores de doenças e são aplicados em frutos do mar frescos e congelados. De 30 a 50 KGy alta desnaturação proteica em combinação com calor moderado.

No Brasil há regulamentações através da RDC 21 de 26/01/2001 da ANVISA que deixa irradiar o produto quanto quiser até não mudar as propriedades fisiológicas e/ou os atributos sensoriais do mesmo e a IN nº9 de 24/02/2011 sobre irradiação como medida fitossanitária, artigo 2º. Mas ainda não é respeitada na rotulagem a figura da radura:

Ou dizer na rotulagem que é um “ALIMENTO TRATADO COM PROCESSO DE IRRADIAÇÃO”, como a da batata frita, o macarrão e o biscoito a seguir:

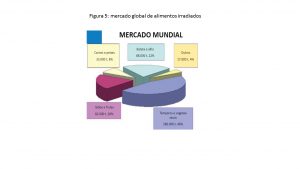

A aplicação da irradiação em alimentos atualmente (especiarias, fibra de soja, gelatina, fruta desidratada, ervas e chás, cereais e grãos, chocolate em pó, ovo em pó, produtos de panificação e embalagens para alimentos), segundo a fonte status of food irradiation in the world. Radiation Physics and Chemistry é:

As vantagens da irradiação são as seguintes: pode-se irradiar produtos já embalados, elevado poder de penetração, pasteurização a frio, substitui tratamentos químicos e não deixa resíduos e garante que o consumidor não terá DTA.

Vamos então diferenciar 3 termos que se confundem: Irradiação é o processo (ex.: morango continua morango sem mudar suas características, o que não acontece com outras técnicas de conservação como o congelamento), Radiação é a dose do alimento que recebeu no processo de irradiação e Radiativo é contaminado pela fonte de radiação.

Finalizando, as expectativas de esclarecimento aos consumidores, fácil acesso a produtores, obrigatoriedade do processo são os desafios para essa tecnologia de conservação de alimentos.

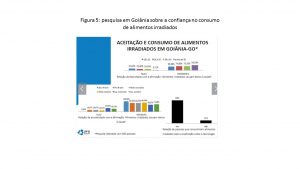

Nada melhor do que encerrar o tema com a pesquisa realizada para a população de Goiânia, após o acidente radiológico com Césio-137 de 13/09/1987 sobre a aceitação e o consumo de alimentos irradiados, antes e após esclarecimento

3 min leituraNo III Workshop de Segurança de Alimentos, do SENAI em Goiânia, realizado em 13/02/2020, Adriana Souza, da UFG, abriu sua palestra perguntando à plateia: O que vocês sabem sobre irradiação […]