O sucesso da organização é medido através da consistência comportamental, do engajamento e comprometimento da equipe. O caminho para essa visão está diretamente focado na cultura da empresa, e não somente em melhores tecnologias, padrões de certificação ou soluções de inteligência artificial, mas na otimização da cultura por meio da política de Segurança dos Alimentos. Várias pesquisas foram realizadas em diversas indústrias de alimentos e foi observado que o foco de trabalho é a cultura da empresa. Alguns indicadores concretos mostram a maturidade e o desempenho financeiro dessas empresas.

Como cumprir essa visão e alcançar resultados elevando a performance dessas empresas?

Encontre o caminho

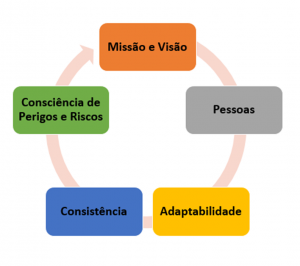

Trinta e cinco líderes de grandes empresas globais se uniram ao GFSI – Global Food Safety Initiative para construir e delinear cinco dimensões distintas, porém integradas, relevantes para a cultura de segurança de alimentos e publicaram o seu posicionamento técnico, desenvolvido por líderes, para líderes (by leaders, for leaders).

Figura 1

O projeto consiste em cinco dimensões (Figura 1) baseadas em uma revisão de sete ferramentas de avaliação da cultura existente. Para que você entenda a sua cultura atual e busque melhorá-la, você deverá olhar para as cinco dimensões traçadas. Nenhuma dimensão sozinha poderá fortalecer a sua atual cultura. Para descrever a visão e a missão da posição do GFSI, os líderes recomendam sete práticas vencedoras para definir um tom positivo (topdown).

Para cada passo (Figura 1), você encontrará um resumo das ideias práticas a serem consideradas em sua jornada. Selecione aquela que pode ser integrada à sua cultura e ao seu sistema e crie um caminho único e impactante para melhorar e manter o desempenho de segurança alimentos da sua empresa!

Atualmente, não é mais uma questão de “será que a cultura impactará a segurança alimentos…” e sim uma questão de como encontrar e comprometer-se com o melhor caminho para a empresa crescer.

Definindo o tom

O líder deve definir um tom positivo através da palavra e da ação, exercitando e modelando bons princípios de liderança trazendo ao time orientação e alinhamento, aumentando assim a eficácia da cultura da organização.

Os líderes devem estabelecer um diálogo claro e descrever um cenário cultural desejado para a excelência em segurança de alimentos.

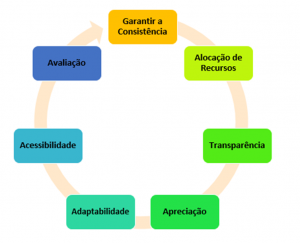

Abaixo, compartilho as observações que os líderes definiram para impactar positivamente a cultura através das “Sete Práticas Vencedoras” (Figura 2) que definirão o tom certo para a excelência cultural em segurança alimentos.

Figura 2

Prática 1: Garantir a consistência

As pessoas em uma organização prestam atenção aos comportamentos observados, tanto bons quanto ruins. Quando a organização vê consistência nos líderes, isso reforça seus próprios comportamentos. Sua adesão consistente a comportamentos adequados de segurança de alimentos reforçará padrões consistentes em toda a organização. Essa coerência apoiará o aprimoramento da cultura de segurança de alimentos da organização. Por outro lado, o comportamento inconsistente poderá levar ao caos com desvios das expectativas e padrões de segurança de alimentos. Isso resulta em uma cultura menos coerente e será facilmente reconhecida pelos clientes e parceiros de negócios em detrimento da organização.

Compartilhar seus próprios objetivos e resultados de segurança de alimentos com sua equipe é uma excelente maneira de modelar responsabilidade e transparência e mostra como os objetivos individuais estão interligados com o avanço da cultura da organização.

Prática 2: Alocação de recursos para Segurança de Alimentos

A alocação de recursos financeiros pelos líderes envia uma forte mensagem à organização de que a segurança de alimentos é importante. Esses recursos podem ser capital para melhorias na planta, investimentos no sistema de TI, despesas com treinamento e educação, viagens para auditorias de fornecedores, participação em reuniões externas ou solicitação de expansão de pessoal para conduzir e apoiar a agenda de segurança de alimentos. O impacto dessas alocações vai além do projeto imediato. Isso fala em voz alta aos colaboradores sobre a importância da segurança de alimentos na organização, aumentando assim a eficácia da cultura de segurança de alimentos. Os pedidos de recursos devem sempre caber dentro do modelo de cultura corporativo e de segurança alimentos e levar a futuros benefícios positivos.

Prática 3: Transparência

Uma visão clara do estado atual (pontos fortes, fracos e vulnerabilidades) é um importante passo transformador em qualquer jornada cultural. Essa visão clara exige a construção e a manutenção da confiança e o reforço da mentalidade de que o conhecimento e o compartilhamento de informações são fundamentais para alcançar a excelência. Dificuldades de desempenho e desafios ao longo da jornada são importantes dados para compartilhar e refletir de forma construtiva. Essa reflexão ajudará a construir a resiliência organizacional e a prever os processos de prevenção a partir do zero. Isso também reduz a probabilidade de o mesmo problema ser repetido em toda a organização por outro site.

Aprender com os erros, fracassos ou “quase erros” é uma experiência preciosa para impulsionar uma mudança cultural positiva.

Celebrar e identificar perdas. O líder deve reconhecer abertamente e fornecer uma apreciação pela transparência do compartilhamento das potenciais perdas, incidentes e riscos identificados. Esse reconhecimento demonstra apreciação pela identificação de quase-acidentes e condições de alto risco que são sistematicamente compartilhados como parte da aprendizagem e melhoria. Desenvolva um banco de dados que liste os casos internos e externos, como parte da análise e reflexão e que sejam relatados e compartilhados em fóruns de liderança criando um senso mais aberto para refletir sobre as vulnerabilidades.

Defina o tom certo e garanta transparência. Analise os indicadores de desempenho removendo todos os filtros existentes para que surjam todos os resultados. Recompense e reconheça as pessoas por compartilhar seus aprendizados e destaque as economias e perdas evitadas pela solução que elas forneceram à organização. Recompense e reconheça pessoas que não têm medo de falar quando vêem ou percebem algo que não está dando certo. Forneça insights para seus líderes sobre como outras indústrias se destacaram ao adotar a transparência. Duas excelentes leituras para aprofundar nesse conhecimento são: Black Box Thinking – A verdade surpreendente sobre o sucesso (Pensadores da Caixa Preta) e a A Reclamação é um Presente.

Prática 4: Apreciação

O reforço positivo e o reconhecimento do esforço realizado, mesmo sem os resultados desejados, são uma abordagem vencedora que incentiva comportamentos construtivos. Para ser eficaz, o feedback deve ser oportuno, regular, equilibrado e consistente. Embora a apreciação não possa ser distribuída aleatoriamente, um líder não deve perder a oportunidade de elogiar grandes resultados, esforços contínuos significativos e conquistas marcantes, consistentes com os valores e a visão da empresa. O ciclo positivo de apoio e elogio a líderes não pode ser subestimado.

É amplamente sabido que o engajamento e a motivação dos colaboradores são amplificados pela crença de que suas contribuições fazem a diferença e quando acreditam na missão e visão da organização. Ao estabelecer um caminho para a excelência, o líder deve reconhecer as contribuições essencialmente importantes promovendo a missão e acrescentando um multiplicador motivacional em toda a organização. Um programa de reconhecimento de qualidade deve comemorar as contribuições vitoriosas e diversificadas de toda a empresa.

É importante refletir sobre as pequenas e grandes contribuições e garantir que todas as funções dentro da organização se sintam capazes de participar. Um fórum de reconhecimento pode ser usado para reforçar o mantra organizacional da excelência cultural em segurança de alimentos. Os esforços individuais não são eventos aleatórios, mas pequenos passos ao longo da jornada.

Estabeleça um programa de prêmios e reconhecimento especificamente para programas de segurança e qualidade dos alimentos. Esse programa poderá ser ampliado para colaboradores, times, departamentos ou sites. Forneça treinamentos e missões especiais para aqueles que têm a ambição de alavancar suas carreiras e desenvolver o seu perfil profissional em segurança de alimentos e gestão da qualidade. Premie pequenos reconhecimentos em reuniões de rotina e eventos programados e reconheça contribuições e comportamentos individuais. Estes podem ser cartões de presentes, lembranças com o logotipo da empresa ou um certificado de elogio personalizado. Crie programas formalmente estruturados que incentivem a identificação de soluções (e celebrem!) sem medo de consequências negativas. Trabalhe em uma abordagem just-culture concentrando-se em descobrir por que os problemas acontecem, não em quem é o culpado.

Prática 5: Adaptabilidade

A compreensão e a efetivação da mudança cultural na segurança de alimentos exigirão a adaptação às culturas existentes em diversas organizações, que podem estar separadas geograficamente, ter diferentes perfis de clientes, usar diferentes processos e ter diferentes níveis de maturidade organizacional. Isso também pode incluir a incorporação de novas culturas integradas por meio de joint ventures (alianças estratégicas), fusões e aquisições.

Embora alguns princípios fundamentais possam permanecer sagrados, a praticidade dita que nem sempre haverá uma solução única para todos os tipos de normas ou políticas de segurança de alimentos. Ao revisar uma política específica ou implantação de programa, o líder deve entender a maturidade da cultura operacional, assim como os programas atuais de segurança de alimentos. Garantir uma compreensão de ponta a ponta dos perigos e riscos está documentado em vários modelos de cultura de segurança alimentos.

Tenha uma discussão aberta e desafiadora das políticas e programas de segurança de alimentos com os principais interessados quando eles estão sendo elaborados e através da implantação para garantir o verdadeiro alinhamento. Uma equipe de revisão bem representada pode sinalizar desafios significativos e possíveis soluções em um estágio inicial. Um líder pode definir o tom certo, procurando garantir a visibilidade e a aceitação na primeira etapa possível.

O líder deve defender e apoiar ferramentas e modelos padronizados de avaliação de risco que impulsionem a participação no nível local na identificação de riscos e soluções para gerenciá-los. Isso criará uma discussão robusta e factual sobre as condições divergentes e como elas estão sendo gerenciadas.

Prática 6: Acessibilidade

Os grandes líderes devem ser embaixadores e defensores altamente acessíveis e altamente visíveis da excelência em segurança de alimentos. Em certo sentido, um líder em segurança de alimentos é uma posição central que precisa se estender em todas as direções, hierarquicamente e funcionalmente, para garantir que a mensagem, o programa, o progresso, os sucessos e as oportunidades sejam ouvidas e compartilhadas. Trata-se de construir um relacionamento de confiança. Embora processos formais como boletins informativos e atualizações eletrônicas sejam úteis, um toque pessoal por meio de contato face to face (cara a cara) será necessário para construir um relacionamento de trabalho respeitoso entre as partes interessadas.

Uma incapacidade crônica de ser acessível por telefone, e-mail ou face to face poderia, inadvertidamente, enviar uma mensagem de que a segurança de alimentos pode não ser tão importante quanto outros tópicos da agenda corporativa. Os líderes devem garantir que reuniões de revisão de segurança de alimentos bem organizadas e orientadas pela agenda sejam realizadas rotineiramente – mesmo quando não houver mudança ou atualização significativa – para manter todos informados e concentrados na missão. Líderes devem estar sempre disponíveis para atualizações de segurança de alimentos. Há sempre oportunidades proativas de fornecer revisões, comentários e lições aprendidas para casos além dos muros da própria organização, mas presentes na mídia. Grandes lideranças de segurança de alimentos devem agendar reuniões individuais de rotina com membros da equipe, líderes funcionais e líderes de qualidade.

Prática 7: Avaliação

Uma revisão regular do desempenho da segurança de alimentos pode garantir a segurança no nível executivo de que os programas refletem os valores corporativos e demonstram a melhoria contínua, além de fornecer governança para atividades em toda a empresa. O elemento de avaliação e relatório é a oportunidade de um líder para fornecer o painel, as principais medidas, a estratégia e a direção para os tomadores de decisão e, por outro lado, fornecer feedback e orientação para a equipe. É de vital importância a crítica, o estabelecimento de metas e o fornecimento de indicadores no progresso de segurança de alimentos.

Progresso, riscos ou necessidades de investimento que nem sempre fazem assinatura em uma sala de diretoria executiva correrão o risco de perder visibilidade em qualquer empresa. As métricas devem ser relatadas de maneira sucinta, destacando resultados, tendências, ações necessárias e, idealmente, o nível de priorização de riscos. Qualquer programa sem governança e revisão de progresso de rotina perderá rapidamente força e correrá o risco de se tornar extinto. Os líderes devem estar cientes dos riscos para o desempenho e a reputação da organização, e está no papel do líder garantir que as métricas estejam em vigor e sejam rotineiramente discutidas.

Líderes em segurança de alimentos devem garantir uma revisão regular e disciplinada entre os executivos mais graduados da organização. Eles também devem alinhar-se aos KPIs fornecendo uma visão franca sobre o progresso e os desafios, com o uso de indicadores. Líderes executivos devem reservar tempo para participar das reuniões de revisão de segurança de alimentos e se envolver ativamente com outros líderes. Quando não puder comparecer à reunião principal, solicite uma discussão individual. Ter um executivo corporativo, além do líder em segurança de alimentos, comunicar notícias, resumos e atividades de segurança de alimentos em todas as reuniões do conselho é uma ótima maneira de definir o tom em que todo líder pode e deve falar em segurança de alimentos. Uma declaração de política, assinada por líderes deve estar em vigor para esclarecer os padrões e expectativas de relatórios para a missão de segurança de alimentos.

Uma ótima maneira de pensar sobre a jornada da cultura de segurança alimentos é relacioná-la à marcha de 20 milhas descrita por Jim Collins em seu livro Great by Choice. Para o guru americano Jim Collins, a receita das empresas vencedoras é consistência.

Garantir uma ligação clara e intuitiva dos valores e visão organizacionais à agenda de segurança alimentos. Reputação, confiança do consumidor e integridade da marca são essenciais para o sucesso organizacional. Garantir que os líderes em todas as funções entendam isso e abraçar seu papel na proteção e construção da confiança através da excelência em segurança alimentos será um catalisador para a transformação cultural.

Fonte:

8 min leituraO sucesso da organização é medido através da consistência comportamental, do engajamento e comprometimento da equipe. O caminho para essa visão está diretamente focado na cultura da empresa, e não […]