Conteúdos

Queridos leitores, parceiros e amigos, 365 dias passaram muito rápido, e tivemos a felicidade de vivenciar sua presença em nossa página durante este tempo.

Agora é hora de refletir sobre as experiências, conquistas e ter em nossos corações que o Natal chegou para renovar as esperanças e as forças para que 2026 seja um ano incrível em nossas vidas!

É tempo de nos conectar com as pessoas que amamos, de renovar nossa criatividade, inspiração e fé para o novo ano que está por vir. Por isso, nossa equipe de colunistas estará em recesso no período de 23/12/2025 a 12/01/2026.

Desejamos a vocês um Natal de luz, amor e a esperança de um Ano Novo que supere nossas expectativas.

Estamos dedicados a contribuir para que seu novo ciclo seja de fato o Ano Novo que você tanto anseia.

Muito obrigada por fazer parte da nossa família!

Feliz Natal e Próspero 2026

Diretoria Food Safety Brazil.

< 1 min leituraQueridos leitores, parceiros e amigos, 365 dias passaram muito rápido, e tivemos a felicidade de vivenciar sua presença em nossa página durante este tempo. Agora é hora de refletir sobre […]

Nos últimos anos, tornou-se quase consenso a frustração com muitos panetones disponíveis no mercado. Rótulos atrativos, promessas generosas e, ao abrir a embalagem, um produto quase sempre seco, pouco aromático, recheio em pouca quantidade ou mal distribuído e distante da expectativa criada. À primeira vista, parece apenas um problema de qualidade sensorial.

Essa percepção, aliás, não me surgiu apenas como consumidor, mas a partir de uma inquietação prática: a decisão de tentar fazer o próprio panetone, buscando resgatar sabor, textura e aroma que pareciam ter se perdido nos produtos comerciais. Ao mergulhar no processo, ficou evidente que o desafio ia muito além da receita.

Quando se observa o panetone com mais atenção, percebe-se que ele é muito mais do que um doce sazonal: trata-se de um alimento fermentado, complexo e sensível, no qual segurança de alimentos e qualidade caminham lado a lado.

Panetone: um produto de risco subestimado

Apesar de sua aparência simples, o panetone reúne características que exigem atenção redobrada. A fermentação é longa, a formulação é rica em açúcar e gordura, há uso de ovos e o processo envolve intensa manipulação manual. Além disso, a produção costuma ser sazonal, concentrada em períodos curtos, o que aumenta a pressão por volume e reduz a margem para erros.

Esse conjunto de fatores cria um ambiente propício para falhas de controle, especialmente quando boas práticas são negligenciadas em nome da tradição ou da pressa. O resultado pode não ser apenas um panetone sensorialmente ruim, mas também um produto instável do ponto de vista sanitário.

Como conduzir corretamente

A produção segura de panetones começa com a aplicação consistente das Boas Práticas de Fabricação. Isso inclui controle rigoroso de higiene dos manipuladores, organização do fluxo de produção para evitar contaminação cruzada e atenção especial ao armazenamento de ingredientes sensíveis, como ovos, manteiga e frutas cristalizadas. Mesmo em pequena escala, o processo deve ser planejado para minimizar manipulações desnecessárias e respeitar tempos e temperaturas previamente definidos.

Fermentação: entre o encantamento e a falsa sensação de segurança

A fermentação é um dos grandes diferenciais do panetone, mas também uma das etapas mais mal compreendidas. Nos últimos anos, fermentações naturais ganharam protagonismo, muitas vezes associadas automaticamente à ideia de alimento mais seguro ou mais saudável.

O levain, obtido a partir da fermentação espontânea de farinha e água, é uma cultura viva composta por leveduras e bactérias ácido-láticas. Quando bem conduzido, contribui para maior complexidade aromática, leve acidez e melhor estrutura da massa. A partir dele, pode-se desenvolver o lievito madre, fermento natural sólido, com menor produção de acidez e maior força fermentativa, adequado para massas ricas em açúcar e gordura, tal qual é o panetone.

Do ponto de vista da segurança de alimentos, no entanto, é importante reforçar: fermentação natural não é sinônimo de proteção automática. Embora a redução de pH e a competição microbiana possam inibir determinados microrganismos, esses fatores não substituem controle de tempo, temperatura, higiene e manejo adequado da cultura. Quando mal conduzida, a fermentação deixa de ser aliada e passa a representar um risco.

Como conduzir corretamente

O manejo seguro do levain e do lievito madre exige rotinas bem definidas de alimentação, uso de água potável, utensílios higienizados e controle de temperatura durante a fermentação. Monitorar sinais sensoriais (aroma, crescimento e textura) e, sempre que possível, parâmetros como pH, ajuda a garantir estabilidade microbiológica. Culturas com odor desagradável, crescimento irregular ou excesso de acidez devem ser descartadas, não “recuperadas”.

Umidade e atividade de água: o equilíbrio entre maciez e segurança

Um dos grandes desejos do consumidor é um panetone úmido, macio e aromático. Sensorialmente, isso faz sentido. Tecnicamente, porém, esse é um ponto crítico.

A atividade de água (aw) do panetone encontra-se próxima ao limite que permite o crescimento de bolores e leveduras. Pequenas variações no processo, seja na formulação, no tempo de forno, no resfriamento ou na embalagem, podem comprometer a estabilidade do produto. Panetones excessivamente secos perdem qualidade sensorial, mas panetones úmidos demais, sem controle adequado, tornam-se um ambiente favorável ao desenvolvimento de mofo (bolor), muitas vezes invisíveis nas fases iniciais.

Aqui, segurança de alimentos e qualidade deixam de ser conceitos paralelos e passam a ser interdependentes.

Como conduzir corretamente

O controle adequado da umidade começa no forno, com tempo e temperatura suficientes para garantir a estrutura e reduzir a atividade de água sem ressecar o produto. O resfriamento deve ser rápido e em ambiente controlado, evitando condensação. A embalagem precisa proteger contra reumidificação e contaminação ambiental, e a definição da vida útil deve considerar testes práticos, mesmo que simplificados, para observar crescimento de bolores ao longo do tempo.

Panetones recheados: quando o risco se multiplica

A tendência dos panetones recheados, com cremes, ganaches, trufas e outras variações, trouxe novos desafios. O recheio passa a ser um novo ponto crítico do processo, alterando significativamente a atividade de água, a microbiota e a vida útil do produto.

O uso de ingredientes lácteos, ovos e chocolates exige controle rigoroso de temperatura durante o preparo, enchimento e resfriamento. Além disso, a vida útil percebida pelo consumidor nem sempre corresponde à vida útil real do produto, especialmente quando não há estudos de shelf life ou quando a comercialização ocorre de forma informal.

Ignorar esses fatores é assumir riscos desnecessários, tanto do ponto de vista sanitário quanto legal.

Como conduzir corretamente

Recheios devem ser preparados com ingredientes seguros, manipulados sob controle de tempo e temperatura e aplicados apenas após adequado resfriamento do panetone. É fundamental reduzir ao máximo o tempo de exposição do produto em temperatura ambiente e revisar a vida útil sempre que um recheio é incorporado, tratando o panetone recheado como um produto diferente do tradicional.

Artesanal não é ausência de controle

Um dos equívocos mais comuns é associar produção artesanal à inexistência de controles. Na prática, o que diferencia um panetone artesanal seguro de um produto problemático não é a escala, mas o rigor no processo.

Boas Práticas de Fabricação, controle de tempo e temperatura, higiene de manipuladores, armazenamento adequado de matérias-primas e embalagens corretas são requisitos mínimos, independentemente do volume produzido. Produzir menos não elimina a responsabilidade; apenas muda a forma de controle.

A segurança de alimentos, nesse contexto, não engessa o processo artesanal, ela o sustenta.

Como conduzir corretamente

Mesmo produções artesanais se beneficiam da padronização mínima de procedimentos. Registros simples de preparo, fermentação, forneamento e validade ajudam a identificar falhas e melhorar a consistência do produto. Treinar quem participa da produção, ainda que informalmente, é parte essencial da entrega de um alimento seguro.

Não quero fazer panetone: o que observar ao comprar um produto artesanal?

Nem todo consumidor deseja, ou pode, se dedicar à produção de um panetone. O processo é longo, exige paciência, controle e, muitas vezes, infraestrutura que nem todos têm. Ainda assim, a busca por panetones artesanais cresce a cada ano, impulsionada pela decepção com produtos industriais e pela valorização do feito à mão.

Nesses casos, alguns pontos de atenção ajudam o consumidor a fazer escolhas mais seguras:

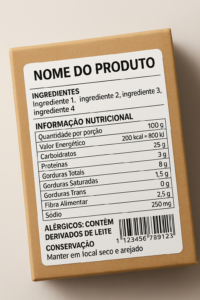

- Transparência sobre ingredientes: informações claras sobre a formulação, especialmente quanto ao uso de ovos, laticínios, chocolate e conservantes, indicam seriedade no processo.

- Tipo de fermentação utilizada: seja fermento biológico comercial ou fermentação natural, o importante é que o produtor saiba explicar o método adotado e seus impactos no produto final.

- Presença de recheios: panetones recheados exigem maior controle de processo. É importante que o produtor informe o tipo de recheio e oriente corretamente sobre conservação e consumo.

- Prazo de validade coerente: durabilidades excessivamente longas para produtos artesanais, especialmente sem conservantes, devem ser vistas com cautela.

- Orientações de armazenamento: produtores responsáveis informam como conservar o produto após a compra, inclusive após aberto.

- Embalagem adequada quando o produto é entregue embalado: o panetone deve estar protegido contra contaminação, umidade excessiva e danos físicos. Embalagens improvisadas ou sem vedação comprometem a segurança do alimento.

- Informações obrigatórias de rotulagem: mesmo em produções artesanais, o consumidor deve ter acesso às informações básicas:

– lista de ingredientes

– identificação de alergênicos (como ovos, leite, soja e derivados)

– advertência sobre a presença de glúten

– tabela nutricional

A ausência dessas informações limita a escolha consciente e pode representar risco à saúde.

- Aspecto visual do produto: excesso de umidade superficial, recheios vazando ou sinais de mofo, ainda que discretos, são indicativos de falhas de processo.

- Coerência no discurso: alegações como “100% natural” ou “sem risco” sem explicação técnica não substituem controle e responsabilidade.

Quando tradição, técnica e segurança se encontram

O panetone carrega memória afetiva, simbolismo e tradição. No entanto, tradição sem controle se apoia na sorte. E segurança de alimentos não pode depender dela.

O panetone de qualidade nasce do cuidado com a receita, do respeito ao tempo e do domínio técnico do processo. O panetone seguro para consumo nasce do entendimento de que fermentação, umidade, recheios e manipulação precisam caminhar sob controle constante.

Essa compreensão ficou ainda mais clara ao levar o processo para dentro de casa, produzir o próprio panetone e compartilhá-lo com amigos e familiares. Mais do que o resultado sensorial (sabor, textura e aroma), a experiência reforçou que segurança de alimentos não é um conceito distante da prática cotidiana. Ela está presente nas pequenas decisões, no cuidado com cada etapa e na responsabilidade de oferecer um alimento seguro a quem se senta à mesa conosco ou a quem presenteamos com gêneros alimentícios.

No fim, segurança de alimentos não reduz a magia do panetone. Ela é o que permite que essa magia se repita, ano após ano, com qualidade, confiança e responsabilidade.

Nota do autor

As receitas utilizadas ao longo dessa experiência fazem parte desse aprendizado e podem ser compartilhadas com quem tiver interesse em se aprofundar no processo. Basta solicitar por mensagem, deixando seu melhor e-mail para envio da resposta.

Que este período de festas seja marcado por boas escolhas, mesas compartilhadas com segurança e alimentos que tragam não apenas sabor, mas confiança.

Boas festas e um excelente 2026!

6 min leituraNos últimos anos, tornou-se quase consenso a frustração com muitos panetones disponíveis no mercado. Rótulos atrativos, promessas generosas e, ao abrir a embalagem, um produto quase sempre seco, pouco aromático, […]

No fim de ano, o varejo se transforma. Os corredores ganham movimento constante, a reposição se torna ininterrupta e a pressão por manter tudo abastecido cresce em ritmo proporcional ao fluxo de clientes. Enquanto a operação foca em exposição, volume e velocidade, a segurança dos alimentos passa a depender de uma atenção ainda mais refinada, porque cada decisão tomada sob pressão interfere diretamente na estabilidade dos alimentos e, consequentemente, na percepção de confiança que o consumidor leva para casa.

Natal e Ano Novo não representam apenas uma alta de vendas, representam também um período em que a complexidade técnica da operação atinge seu ponto máximo, exigindo leitura precisa de risco, capacidade de antecipação e maturidade sanitária.

Esse período modifica o comportamento das câmaras frias. Elas operam próximas ao limite de capacidade, recebem cargas com maior frequência e sofrem variações térmicas mais intensas devido ao “abre e fecha” constante de portas. Produtos que normalmente se mantêm estáveis passam a responder de forma diferente quando a câmara fica saturada, o fluxo de ar dominui e o resfriamento deixa de ser uniforme. Em momentos de grande volume, temperaturas internas podem oscilar sem que o equipamento apresente falha aparente, simplesmente porque sua carga térmica supera o design original. Essa é uma das razões pelas quais, nos últimos dias do ano, surgem com mais frequência alterações como condensação excessiva, perda parcial de vácuo, textura inconsistente e sinais precoces de atividade microbiana.

A pressão por reposição acelerada também interfere no tempo de exposição fora da refrigeração. Caixas abertas no corredor enquanto colaboradores dividem múltiplas tarefas, paletes deixados momentaneamente ao lado de ilhas refrigeradas, produtos aguardando etiqueta ou embalagem por alguns minutos além do ideal, todos esses pequenos desvios são suficientes para modificar o comportamento de microrganismos psicotróficos, que crescem mesmo em temperaturas reduzidas e se beneficiam do intervalo entre a retirada da câmara e a chegada ao expositor. Nessas condições, detalhes que passariam despercebidos em períodos de menor movimento tornam-se relevantes, porque o limite entre estabilidade e início de deterioração se estreita consideravelmente.

Ao mesmo tempo, o mix de produtos muda. Entram em cena itens de alta sensibilidade, como cortes especiais de carnes, aves temperadas, preparações prontas refrigeradas, massas recheadas, molhos frescos, sobremesas geladas, tortas e os tradicionais perecíveis sazonais produzidos em grande escala. São categorias com comportamento microbiológico mais complexo e vida útil reduzida, que exigem maior rigor na análise de integridade, exposição, rotação e armazenamento. Quando somamos isso ao aumento do fluxo no açougue, na padaria, na rotisseria e na confeitaria, fica evidente que a segurança dos alimentos não pode ser tratada como coadjuvante, ela precisa ser o eixo central da operação.

É justamente nesse cenário que o papel técnico se torna mais visível, embora continue acontecendo de forma silenciosa.

O veterinário no varejo trabalha com uma leitura que atravessa a superfície: observa o comportamento da cadeia fria, identifica padrões de oscilação, reconhece alterações precoces em produtos sensíveis, ajusta critérios de exposição, reorienta rotinas de manipulação e atua como ponte entre operação, fornecedores e gestão.

Durante o fim de ano, essa atuação não se resume a corrigir desvios; ela se concentra em prevenir. Prevenir que uma ruptura térmica gere deterioração acelerada, que um equipamento saturado comprometa um lote inteiro, que um processo apressado resulte em contaminação cruzada, que um produto instável chegue ao consumidor.

A leitura técnica é essencial para interpretar fenômenos que se intensificam no período, como acúmulo de líquido em embalagens de frios, modificação de textura em proteínas, fermentações indesejadas em produtos lácteos, bolhas internas em refeições prontas, perda parcial de vácuo em massas frescas, sujidades residuais na manipulação de panificação ou alterações sensoriais sutis que indicam início de proteólise. Esses sinais, quando observados por profissionais capacitados, funcionam como indicadores antecipados de que a operação está chegando perto do limite e precisa de ajustes imediatos.

A logística também entra no centro das atenções. Transportes mais longos por aumento de demanda, recebimentos mais frequentes, caminhões aguardando descarga, maior volume de paletes ao ar livre e manipulação acelerada aumentam o risco de exposição inadequada. É responsabilidade técnica interpretar como essas variáveis se conectam e orientar a operação para evitar que o fluxo comprometido se torne um risco real.

Nesse contexto, a comunicação interna ganha relevância. Fim de ano é um período em que instruções precisam ser claras, diretas e específicas, porque equipes sobrecarregadas tendem a simplificar processos, o que, para a segurança dos alimentos, pode significar perda de controle. Treinamentos rápidos, reforço de pontos críticos, inspeções contínuas e acompanhamento próximo garantem que a equipe continue entregando dentro do padrão, mesmo sob pressão.

A elegância técnica dessa atuação não está em resolver grandes crises, mas em impedir que elas se formem. Um lote descartado no momento certo salva consumidores, protege a imagem do estabelecimento e evita que uma falha operacional se torne um evento de ampla repercussão. Fim de ano é o período em que o varejo mais vende e também o período em que pequenos erros têm maior potencial de impacto.

A maturidade sanitária se manifesta quando a operação entende que não há antagonismo entre volume e segurança, há apenas necessidade de coordenação. Quando câmaras são organizadas com estratégia, quando o fluxo entre estoque e venda é estruturado de forma lógica, quando colaboradores sabem reconhecer risco e agir com precisão, quando o veterinário consegue interpretar rapidamente o comportamento dos produtos e ajustar processos em tempo real, o fim de ano deixa de ser um período crítico e se torna uma demonstração de competência técnica.

Em um ambiente onde milhares de produtos passam pelas mãos de dezenas de pessoas em ritmo acelerado, o fim de ano não é sobre “dar conta”, é sobre sustentar um sistema que só permanece estável quando cada decisão é tomada com consciência técnica. A segurança dos alimentos não compete com o volume; ela sustenta o volume. É ela que garante que a loja consiga vender muito sem comprometer a confiança, que é o verdadeiro patrimônio do varejo.

Por isso, o fim de ano é, ao mesmo tempo, o maior desafio e o maior palco para a segurança dos alimentos. É quando o sistema é testado, quando os processos mostram sua maturidade e quando o olhar técnico se torna indispensável para equilibrar velocidade com responsabilidade. E, quando esse equilíbrio é alcançado, o varejo consegue entregar aquilo que realmente importa: alimentos seguros, operação eficiente e consumidores protegidos, mesmo nos dias mais intensos do calendário.

Leia também:

Quem pode ser responsável técnico na área de alimentos?

Imagem em destaque criada por inteligência artificial

4 min leituraNo fim de ano, o varejo se transforma. Os corredores ganham movimento constante, a reposição se torna ininterrupta e a pressão por manter tudo abastecido cresce em ritmo proporcional ao […]

Aproxima-se o período de festas de fim de ano, e com ele as polêmicas uvas-passas. Com elas funciona assim: ou se ama ou se odeia. Mas aqui trago uma outra perspectiva para essa discussão: do ponto de vista de segurança de alimentos, elas são mesmo seguras?

O principal vilão: micotoxinas

A presença de micotoxinas, e mais especificamente da ocratoxina A, é a principal razão para remessas de uvas-passas serem impedidas de acessar o mercado europeu. Isso porque o processo de secagem de uvas para obtenção das passas, na maior parte das vezes, ocorre por exposição ao sol. Tais condições favorecem o desenvolvimento de fungos produtores de toxina, principalmente a ocratoxina A (OTA). Diversas notificações do sistema RASFF (Rapid Alert System for Food and Feed) da União Europeia demonstram a sua alta ocorrência, além de evidências de recolhimento pelo MAPA (Ministério da Agricultura, Pecuária e Abastecimento) no Brasil, em 2023 e em 2022, quando uvas-passas que seriam utilizadas para produção de panetones foram apreendidas.

Perigos microbiológicos

Apesar da baixa atividade de água após o processo de secagem, alguns microrganismos se mantêm viáveis até obter condições favoráveis para proliferação. Entre eles, nos preocupam os famosos patógenos Salmonella, E. coli e Listeria monocytogenes. Como exemplo, entre 2008 e 2009, mais de cinquenta pessoas foram reportadas com salmonelose, das quais 21 tiveram que ser hospitalizadas, todas relacionadas ao consumo de frutas secas.

Os pesticidas

O processo de secagem, com a redução do teor de água, acaba por aumentar o teor de resíduos de pesticidas presentes na fruta. Além disso, após a secagem é comum o uso da técnica de fumigação para garantir a ausência de pragas nos frutos secos, interrompendo ciclo de insetos que poderiam se desenvolver. Com base nisso, as uvas-passas estão entre as frutas mais contaminadas do mercado, segundo o EWG’s Shopper’s Guide to Pesticides in Produce.

Existem notificações do RASFF citando resíduos dos pesticidas clorpirifós e procimidona acima do lime aceitável, o que evidencia a ocorrência de tal perigo para esse tipo de fruta processada. Além disso, em 24 de novembro desse ano, a Alemanha reportou outro alerta de pesticidas acima dos limites em uvas-passas.

Os mais comuns: perigos físicos

Pequenas surpresas normalmente acompanham as frutas secas, incluindo aqui a uva-passa. Esses perigos podem ser a presença de pedrinhas, fragmentos da planta como galhos e hastes, inclusive insetos mortos. O processo de secagem acaba por deixar as frutas expostas a pragas, como os insetos. O mais comum para uvaspassas são fragmentos de galhos e areia.

Além disso, a infestação por insetos é comum durante o armazenamento da fruta seca. Eles são atraídos pelo alto teor de açúcar, associado ao alto longo período de armazenamento e falhas no programa de controle de pragas do local e na cadeia logística.

Nesta etapa, as condições da cadeia de abastecimento contribuem para o aparecimento ou desenvolvimento de alguns desses perigos, principalmente o armazenamento e distribuição a granel. Isso se deve à exposição ao ambiente, bem como aos instrumentos de manipulação. Isso também se aplica ao armazenamento nos locais de venda ao consumidor final e, até mesmo, em casa.

Relatos de casos

A visibilidade destes casos é maior nos Estados Unidos e Europa, mas não significa que a ocorrência no Brasil é menor. O sistema de alerta da Europa (RASFF), bem como a sistemática definida pelo FDA nos Estados Unidos, garantem a robustez da rastreabilidade e divulgação. Além disso, a Europa possuiu um sistema agressivo de controle de fronteira, com programas de coleta bem administrada com fiscalização.

No Brasil, a maior parte das frutas secas ou desidratadas típicas de Natal, como passas, damasco, figo e tâmara, é importada. No caso das uvas-passas, isso se deve às condições de cultivo das variedades específicas. Assim sendo, a cadeia de distribuição tende a incluir transportes de longo prazo e seus riscos associados, além de incrementar dificuldades na rastreabilidade.

Apesar dos programas de controle de fronteira no Brasil pela VIGIAGRO (MAPA), nem todos os lotes são fiscalizados, havendo margem de risco devido à característica de amostragem e capacidade dos órgãos fiscalizadores na realização de testes, além dos custos a eles relacionados.

Gerenciamento de riscos

Todos esses riscos são gerenciáveis na cadeia de produção e distribuição. Na indústria de alimentos trabalhamos com a aplicação de medidas de controle e monitoramento, a partir de um plano de análise de perigos, os quais podem ser minimizados ou controlados.

Além disso, o processo de fiscalização reforça a importância das indústrias e importadoras da aplicação das medidas de controle em todas as etapas da cadeia de distribuição, evitando perdas de produto e reputação da marca, além do impacto à saúde de seus consumidores.

Mas e agora, estou seguro consumindo o famoso arroz com passas de Natal?

Bem, as uvas-passas têm riscos conhecidos, em especial os relacionados a micotoxinas. As frutas secas exigem controle rigoroso da matéria-prima, do processo de secagem, armazenamento e distribuição. Os órgãos reguladores continuam cumprindo o seu papel de fiscalização nas condições atualmente disponíveis.

Dessa forma, nós, enquanto consumidores, devemos priorizar o uso de marcas reconhecidas por seu padrão de qualidade, de forma a ter maior garantia de que o clima permanecerá festivo após o Natal.

Com isso, me conte aqui: você é do time #compassas ou #forapassas?

Boas festas!

3 min leituraAproxima-se o período de festas de fim de ano, e com ele as polêmicas uvas-passas. Com elas funciona assim: ou se ama ou se odeia. Mas aqui trago uma outra […]

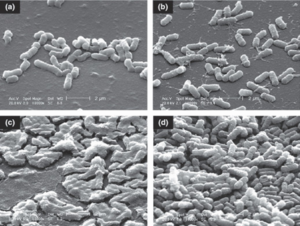

A formação de biofilmes em superfícies como aço inox, plástico e vidro é um dos principais motivos pelos quais Listeria monocytogenes consegue persistir por longos períodos na indústria de alimentos, mesmo após procedimentos rigorosos de higienização.

Esse comportamento representa um risco concreto para a segurança dos alimentos, pois biofilmes mal removidos podem não apenas proteger células existentes, mas permitir que novas variantes mais persistentes surjam ao longo do tempo.

Compreender como a bactéria evolui essa habilidade é essencial para melhorar programas de higienização, monitoramento ambiental e gestão de risco microbiológico.

Um estudo recente da Wageningen University & Research (WUR), publicado no periódico Microbiological Research, trouxe avanços significativos ao demonstrar como L. monocytogenes pode evoluir rapidamente para formar biofilmes muito mais robustos. Em alguns casos, produz até sete vezes mais biofilme do que suas cepas ancestrais.

Na pesquisa, os cientistas simularam, de forma controlada, ciclos que podem ocorrer em ambientes industriais quando biofilmes persistem ou quando a higienização falha parcialmente. Cada etapa desse ciclo foi analisada separadamente, permitindo observar como a bactéria se adapta e evolui. As fases estudadas foram:

- Adesão inicial às superfícies: Momento em que células livres entram em contato com materiais como aço inox, plástico ou vidro e começam a se fixar. A etapa depende das características da superfície e da hidrofobicidade das células bacterianas.

- Formação do biofilme: Após a adesão, as células se multiplicam e passam a produzir a matriz extracelular (EPS), um composto viscoso que age como barreira física e química. Essa camada protege a comunidade bacteriana contra sanitizantes, temperatura e outros fatores ambientais.

- Dispersão: Por maturação do biofilme, estresse ou mudanças ambientais, parte das células se desprende e se torna capaz de se espalhar pelo ambiente produtivo.

- Recolonização: As células dispersas aderem a novas superfícies, reiniciando o ciclo e ampliando a contaminação dentro da planta industrial.

Ao final dos ciclos, surgiram variantes evoluídas (EV) com capacidade substancialmente maior de formar biofilmes e aderir a superfícies hidrofóbicas amplamente utilizadas na indústria de alimentos, como poliestireno e aço inox.

Biofilme formado por Listeria Monocytogenes.

As análises proteômicas revelaram a superexpressão de duas proteínas diretamente relacionadas ao fenótipo aprimorado:

- Lmo1799 – proteína ancorada à parede celular, associada a processos de adesão. Quando superexpressa, aumenta a hidrofobicidade da célula e facilita a fixação em superfícies como aço inox e plástico.

- Lmo1798 – menos caracterizada, mas também superexpressa; por estar no mesmo operon, segue o mesmo controle regulatório. Evidências indicam que participa das alterações no envelope celular e na organização inicial do biofilme, atuando de forma complementar à Lmo1799.

As análises genômicas confirmaram mutações específicas no gene lmo1799, incluindo uma inserção imediatamente antes da região promotora e uma deleção de 42 nucleotídeos no próprio gene.

Essas modificações elevaram fortemente a expressão do operon lmo1798–lmo1799, alterando a superfície celular e ampliando a capacidade de formação de biofilmes.

O estudo mostra que o ponto-chave não é a simples presença dos genes, mas sua superexpressão, que desencadeia mudanças fenotípicas significativas.

Embora o foco do estudo tenha sido o biofilme, os autores sugerem que essas mutações podem também afetar:

- Resistência a estresses ambientais;

- Resposta a condições adversas;

- Possíveis alterações na virulência.

Os resultados reforçam três pontos essenciais para programas de controle de Listeria:

- Biofilmes tornam-se progressivamente mais resistentes se não forem completamente removidos;

- A bactéria evolui dentro do próprio ambiente industrial, selecionando mutações que favorecem adesão e persistência;

- Monitoramento ambiental contínuo e higienização validada são indispensáveis para impedir o estabelecimento e a evolução das variantes.

Artigo recomendado: Estratégias para a prevenção de biofilmes.

Estudos como este demonstram que pequenas mutações genéticas podem gerar mudanças expressivas no comportamento de L. monocytogenes, ampliando sua capacidade de aderir, persistir e sobreviver em ambientes industriais. Em um cenário em que cepas podem evoluir rapidamente, práticas robustas de prevenção são essenciais para reduzir riscos e proteger a segurança dos alimentos.

Leia também:

- O que uma Listeria no ralo quer dizer sobre meu processo?

- Prevenção de Listeria e outros patógenos na produção de alimentos

- Pesquisadores examinam a tolerância de Listeria monocytogenes a sanitizantes

- IDF publica boletim sobre Listeria spp. e Listeria monocytogenes

- Biofilmes nas indústrias de alimentos: o que são e como se formam?

- Cepas persistentes e biofilmes na indústria de alimentos

- Controle de biofilmes na indústria de alimentos

3 min leituraA formação de biofilmes em superfícies como aço inox, plástico e vidro é um dos principais motivos pelos quais Listeria monocytogenes consegue persistir por longos períodos na indústria de alimentos, […]

No mês de novembro aconteceu o nosso 17° Food Safety Brazil Meeting. Este evento trouxe uma rica discussão sobre o monitoramento microbiológico do ar em plantas produtoras de alimentos.

Para debater esse assunto iniciamos o encontro com a palestra do Luis Costa, gerente de aplicações na Merck para América Latina. Ele nos deu informações muito relevantes sobre os processos para uma coleta eficaz de amostras de ar, tanto no que tange aos equipamentos mais adequados, quanto sobre tempo/volume de ar coletado e os melhores locais para que seja feita a coleta de amostra. Além disso, explicou como a indústria traça seus parâmetros de avaliação das condições do ar da sua planta.

A segunda palestra foi da nossa colunista Carla Gomes, que trouxe exemplos práticos de condições físicas de alguns ambientes fabris e métodos para controlar a ocorrência de contaminantes microbiológicos.

Após as ótimas palestras, recebemos muitas perguntas dos mais de 300 participantes que acompanharam o evento. Muitas delas foram respondidas prontamente e as demais encaminhamos para os palestrantes. As respostas seguem abaixo.

P – Considerando que não existe um valor único e universal de referência, uma vez que os limites podem variar conforme o tipo de indústria e o objetivo da análise, existe alguma previsão de regulamentação específica voltada ao controle e monitoramento de bioaerossóis na indústria alimentícia?

R – Não há previsão de regulamentação de limites microbiológicos para qualidade do ar na indústria de alimentos. Alguns estudos podem ajudar a ter uma base para saber se sua indústria esta próxima a outras do mesmo tipo:

https://www.sciencedirect.com/science/article/abs/pii/S016816052400223X

https://www.sciencedirect.com/science/article/abs/pii/S016816052400223X

https://www.sciencedirect.com/science/article/pii/S2211601X11001581

https://www.mdpi.com/2311-5637/10/5/231

https://www.mdpi.com/2311-5637/10/5/231

Muito importante salientar que a NBR 17037/2023 não é direcionada para indústria, mas para ambientes residenciais climatizados artificialmente

P – O parâmetro de bolores e leveduras pode ser maior que o de bactérias mesófilas? Há problema se for?

R – Sim, é possível que o parâmetro de bolores seja maior que de mesófilos mesmo que seja muito raro. Em nosso tempo de experiência isso ainda não ocorreu, mas poderia ocorrer em ambientes secos com alta quantidade de pós no ar.

P – Como posso pegar uma amostra de ar comprimido sendo que utilizo hoje o modo de exposição de placas?

R – Não é eficaz tentar amostrar ar comprimido usando placas simples com ágar. Há o chamado método de borbulhamento, que se baseia no borbulhamento do ar comprimido em uma solução estéril salina e depois essa solução é analisada. É um método usado por algumas empresas, mas a eficácia é baixa para análise microbiológica. A forma correta e segura de amostrar gases comprimidos é utilizando o aparelho MAS 100 Atmos.

P – Pode falar mais um pouco sobre biofilmes em ar comprimido?

R – Biofilmes em ar comprimido podem acontecer se não houver um bom controle de umidade na geração ou distribuição. Importante ter sistema para secagem. As linhas de ar comprimido normalmente não têm design higiênico, aumentando o risco de formação de biofilmes.

Uma forma de minimizar o risco de contaminação, quando o ar comprimido é utilizado em contato direto com produtos alimentícios, é instalar filtros microbiológicos próximos ao ponto de consumo. A troca deve ser conforme plano de manutenção, o que não isenta a necessidade de remoção da umidade do ar.

O evento foi um sucesso e ficamos muito felizes em compartilhar informações tão relevantes com nossos leitores. Que venham outros encontros!

2 min leituraNo mês de novembro aconteceu o nosso 17° Food Safety Brazil Meeting. Este evento trouxe uma rica discussão sobre o monitoramento microbiológico do ar em plantas produtoras de alimentos. Para […]

A segurança de alimentos e a gastronomia sustentável não são conceitos excludentes – pelo contrário, caminham lado a lado na construção de um sistema alimentar mais responsável. Foi com esse olhar que o Food Safety Brazil participou de um evento exclusivo da Sodexo, onde tivemos a oportunidade de conversar com os três chefs brasileiros classificados para a semifinal mundial do Cook for Change 2025, competição global que aconteceu em Chicago entre 17 e 21 de novembro.

O desafio

O Cook for Change é uma competição que desafia chefs de 30 países a criarem receitas inovadoras, nutritivas e sustentáveis em apenas 60 minutos. Os pratos devem ser predominantemente à base de plantas, com possibilidade de incluir peixes e frutos do mar sustentáveis, valorizando ingredientes locais e o aproveitamento integral dos alimentos.

Mas como garantir a segurança de alimentos em um contexto que prioriza sustentabilidade, aproveitamento integral e ingredientes não convencionais? Foi exatamente isso que perguntamos à equipe Sodexo.

- Aproveitamento integral e segurança de alimentos

“Ao trabalhar com o aproveitamento integral dos alimentos – incluindo cascas, talos e outras partes menos convencionais -, quais são os principais cuidados de segurança de alimentos que vocês precisam observar, desde a seleção dos ingredientes até o preparo final?”

R.: Quando falamos em aproveitamento integral dos alimentos, a segurança vem sempre em primeiro lugar. Na Sodexo, o uso de cascas, talos, folhas e sementes segue os mesmos padrões internacionais aplicados às demais etapas de produção. Tudo começa com a seleção rigorosa dos insumos, por isso trabalhamos apenas com fornecedores homologados, assegurando qualidade, rastreabilidade e condições adequadas de produção.

Cada ingrediente passa por protocolos padronizados de higienização com sanificante alimentar, manipulação segura para evitar contaminação cruzada, uso adequado de utensílios e armazenamento em temperatura controlada.

A garantia da segurança dos alimentos no aproveitamento integral dos alimentos se dá no cuidado, higiene e controle de temperatura para as cascas, talos e partes não convencionais. Ou seja, essas partes não são tratadas como descarte, mas como alimento, do início ao fim do processo.

- Controle de tempo e temperatura em receitas sustentáveis

“Considerando que vocês têm apenas 60 minutos para preparar pratos completos à base de plantas, peixes e frutos do mar, como vocês garantem o controle adequado de tempo e temperatura para ter segurança microbiológica, especialmente ao trabalhar com ingredientes de diferentes origens?”

R.: Mesmo em um ambiente de competição, seguimos as mesmas práticas adotadas nas operações da Sodexo. Todos os ingredientes utilizados já chegam armazenados em condições controladas dentro da nossa cadeia homologada, garantindo que estejam em temperatura adequada desde a origem até o momento do preparo.

Durante a prova, aplicamos procedimentos de manipulação segura, segregação de alimentos crus e prontos para consumo, higienização dos alimentos, que inclui a etapa de sanitização de hortifrutis, a contínua higienização das superfícies e utensílios e o monitoramento constante de temperatura. Os chefs utilizam equipamentos adequados para garantir as temperaturas de cocção e resfriamento e asseguram que o preparo siga os procedimentos descritos em nosso Manual de Boas Práticas Sodexo.

Antes do evento, nossas equipes de especialistas técnicos estruturam um fluxo produtivo eficiente e seguro, garantindo que mesmo em apenas 60 minutos o processo siga padrões de qualidade e segurança equivalentes aos aplicados no ambiente operacional. A montagem do prato é rápida, mas a responsabilidade sanitária permanece a mesma desde o campo até o prato final. Inclusive, entre o comitê avaliador temos especialistas em segurança dos alimentos, avaliando o atendimento desses critérios no preparo dos pratos.

- Rastreabilidade e ingredientes locais

“A competição valoriza o uso de produtos locais e frutos do mar sustentáveis. Como vocês asseguram a rastreabilidade e a procedência segura desses ingredientes, principalmente ao desenvolver receitas que serão replicadas em diferentes operações da Sodexo ao redor do mundo?”

R.: Rastreabilidade faz parte dos princípios globais dos programas de segurança dos alimentos da Sodexo. Trabalhamos exclusivamente com fornecedores aprovados dentro dos nossos padrões, o que garante origem verificada, inspeção sanitária, boas práticas de produção e transporte adequado. Todos os ingredientes utilizados na competição já pertencem a essa cadeia segura e homologada.

Quando um prato criado no Cook For Change passa a ser replicado em outras unidades, ele se transforma em um processo padronizado. Construímos fichas técnicas, determinamos parâmetros de preparo, tempos e temperaturas, padronizamos cortes, fracionamento, armazenamento e métodos de higienização. Dessa forma, conseguimos manter a mesma qualidade, o mesmo sabor e o mesmo nível de segurança em qualquer operação, seja no Brasil ou em outro país.

___________________________________________________________________________________________________

Nosso país nas últimas competições

O Brasil tem se destacado na competição, conquistando o primeiro lugar em 2023 e o Top 5 em 2024. Agora, três chefs brasileiros levarão para Chicago não apenas a brasilidade gastronômica, mas também o compromisso com práticas seguras e sustentáveis que podem ser replicadas globalmente.

As receitas criadas na competição precisam ser viáveis para implementação nas operações da Sodexo pelo mundo, o que significa que toda inovação deve estar alinhada com protocolos rigorosos de segurança de alimentos, boas práticas de fabricação e legislações sanitárias de diferentes países.

O Food Safety Brazil seguirá acompanhando essa jornada dos chefs brasileiros e compartilhando insights sobre como a indústria de alimentos pode abraçar a sustentabilidade sem comprometer os padrões de segurança que protegem a saúde pública.

Desejamos sucesso aos nossos chefs na semifinal em Chicago!

3 min leituraA segurança de alimentos e a gastronomia sustentável não são conceitos excludentes – pelo contrário, caminham lado a lado na construção de um sistema alimentar mais responsável. Foi com esse […]

A resistência aos inseticidas continua um tema atual. Abordar esse tema com relativismo pode comprometer a proteção contra pragas. Estudos no Brasil e no mundo confirmam pragas menos sensíveis às formulações com mais frequência. Entender como a resistência é desenvolvida e aplicar estratégias adequadas no manejo é uma obrigação, tanto para quem aplica como para quem gerencia, e também para quem audita o trabalho.

O assunto é recorrente entre especialistas no controle de pragas. Também é abordado nas universidades, centros de pesquisa e confirmado no campo, quando populações de insetos parecem não sofrer os efeitos tóxicos esperados. Baseando-se nessa visão, profissionais encarregados de programas de controle de pragas e fabricantes de inseticidas têm ecoado a estratégia para ROTAÇÃO de grupos químicos em mesmo ambiente, para evitar que indivíduos mais tolerantes a alguns ingredientes ativos produzam populações resistentes. É o pensamento darwiniano: a seleção natural sendo vista e comprovada.

ENTRETANTO, recentemente, em pleno 2025, durante uma auditoria harmonizadora, a bióloga responsável técnica por uma empresa controladora apresentou e insistiu, de forma enfática, uma visão contrária, afirmando que resistência a inseticidas seria um tema superado em ambientes urbanos. No mínimo, essa visão contrasta bastante com as afirmações reproduzidas pelos próprios formuladores desses insumos, que têm investido milhões de dinheiros ao redor do planeta para desenvolver formulações para “contornar” a resistência.

Frente a essa divergência de visões, consciente de que há um risco real de erros graves que podem ser cometidos se aderirmos a extremos sem uma reflexão mais aprofundada, entendo que é prudente trazer alguns dados científicos recentes para sedimentar os principais argumentos sobre o tema. Fora os aspectos operacionais, temos os econômicos que pretendo citar ao final deste artigo.

O que é resistência?

Em cada população de uma mesma espécie, existem indivíduos que expressam características genéticas singulares. Em insetos, desde expressões mais visuais como cores no tegumento, tamanho de escamas e quantidade de cerdas, até expressões metabólicas como tempo de repouso, atração pela iluminação, ciclo reprodutivo, incluindo mutações ou comportamentos que ajudam alguns indivíduos a sofrerem menos frente a contaminações químicas.

A resistência ocorre quando esses poucos indivíduos com “vantagem metabólica” frente a contaminações químicas sobrevivem e procriam, em detrimento dos outros indivíduos menos adaptados, que são eliminados. Após duas ou três gerações, prevalece uma população de insetos quase “imunes” àquela formulação. E contra esses fatos, não há argumentos ou relativizações.

Na agricultura esse tema tem sido muito relevante e provoca sucessivos estudos e desenvolvimento de novas formulações. Em publicações recentes, pesquisadores no Paquistão, Índia, Estados Unidos e Brasil confirmam a prevalência de resistência a inseticidas para as pragas agrícolas e apontam estratégias para correção.

Pragas urbanas e resistência

A GRANDE PERGUNTA é: as pragas urbanas também expressam resistência com tanta frequência? Novamente recorrendo aos pesquisadores, fica evidente esse desafio. Estudos na China, Estados Unidos e Irã confirmam resistência a inseticidas em populações urbanas de baratas, mosquitos, moscas e algumas espécies de carunchos. No Brasil existem estudos ainda mais específicos, detalhando o nível de resistência metabólica de baratas e mosquitos a alguns dos piretróides mais comuns. Quando o alvo é mosquito, há uma avalanche de estudos indicando resistência a vários grupos de inseticidas.

Um estudo no Brasil sobre populações de Blattella germanica (barata de cozinha) revelou uma resposta que soa como um alerta: já existe uma forte seleção de insetos que não morrem quando expostos a deltametrina, um dos piretróides mais usados tanto pelas empresas especializadas, quanto pelos consumidores finais.

Em relação às pragas dos grãos armazenados, também existem evidências recentes de resistência especialmente aos piretróides. Um estudo no Japão com amostras de Lasioderma serricorne (caruncho do fumo) coletadas em 6 países, revelou uma mutação presente no gene que interfere no mecanismo de ação no qual os piretróides atuam, reduzindo a resposta neurotóxica dos insetos. Este estudo aponta que existem populações dessa espécie resistentes aos piretróides.

Manejo da resistência

Respondendo ao dilema inicial que motivou esse artigo:

| SIM, a resistência a inseticidas é uma realidade comprovada e estudada exaustivamente no controle de pragas urbanas |

A quantidade de evidências científicas no Brasil e em outros países é indiscutível.

Agora vamos para uma outra pergunta: é possível contornar essa evolução dos insetos?

Novamente uma resposta positiva: SIM, é possível realizar o manejo de resistência. As estratégias mais consolidadas são:

- Formulação na dosagem correta – embora pareça insano, alguns profissionais controladores de pragas adotam concentração off label (rótulo homologou 50 ml pra 10 litros na ANVISA, mas o controlador emprega 30 ml).

- Método de tratamento correto – o rótulo indica PULVERIZAÇÃO para controle do caruncho ou da barata, mas o controlador prefere ATOMIZAÇÃO ou TERMONEBULIZAÇÃO.

- Rotação de moléculas – Tem sido frequente a empresa controladora selecionar uma única formulação ao longo de vários meses. Um exemplo? Alfacipermetrina é um piretróide muito eficiente, mas empregar somente esse ingrediente ativo por 10 meses consecutivos pode contribuir muito para a seleção de populações resistentes. Os próprios fabricantes formuladores desse ativo sugerem o emprego eventual de outros grupos químicos no mesmo ambiente. Um estudo na China evidencia um teste que confirmou quebra de resistência quando incluído um neonicotinóide na rotina de tratamentos.

- Manejo Integrado – Inseticidas isoladamente não eliminam populações de insetos. Medidas como remoção de resíduos, barreiras físicas, condições estruturais da edificação também afastam as pragas. Seria inócuo elaborar uma forte estratégia para rotação de inseticidas, quando aplicados sobre um ambiente muito contaminado.

Análise de riscos

A análise dos riscos que baseiam o escopo do programa de controle de pragas deve considerar o manejo da resistência das espécies de insetos-alvos para cada ambiente, propondo uma estratégia para rotação de inseticidas e outras medidas que limitem a seleção por populações resistentes.

Felizmente, cada vez mais auditores dos esquemas de certificação têm aumentado sua vigilância sobre a coerência entre concentração e métodos de tratamento homologados nos rótulos, e a prática efetivamente entregue na operação. Existe oportunidade para uma prática complementar, que consiste na avaliação do histórico de pelo menos 12 meses de tratamentos para evidenciar as estratégias que atenuam resistência aos inseticidas.

Aspectos econômicos

Ao revisar o artigo e reler outros já publicados aqui, na FoodSafetyBrazil, ficou evidente que o problema muitas vezes começa na visão da indústria ao contratar o parceiro para o programa controle de pragas. Soluções genéricas costumam custar menos, e isso seduz qualquer comprador focado no “save”. Empresas controladoras mais atentas incluem no mix formulações específicas ou com lançamento recente. Essa estratégia impacta o preço final, mas o resultado é precisão. Quando o critério é apenas o menor preço, o risco se espalha por toda a cadeia produtiva.

Se esse cenário faz sentido para você, compartilhe este artigo e seus doze links para publicações científicas com quem toma decisões na sua empresa. A base científica apresentada ajuda na seleção de fornecedores e formulações que refletem maturidade técnica. Caso esse entendimento ainda não tenha ficado claro, os insetos vão deixar a lição final durante a próxima auditoria, aparecendo firmes e fortes diante de todos.

4 min leituraA resistência aos inseticidas continua um tema atual. Abordar esse tema com relativismo pode comprometer a proteção contra pragas. Estudos no Brasil e no mundo confirmam pragas menos sensíveis às […]

A segurança dos alimentos é um dos pilares da saúde pública moderna, mas continua sendo um desafio de dimensões globais, estimando-se que, todos os anos, cerca de 600 milhões de pessoas adoeçam após consumir alimentos contaminados, ou seja, 1 em cada 10 habitantes do planeta.

Dessas, aproximadamente 420 mil morrem por doenças transmitidas por alimentos (foodborne diseases) segundo dados da Organização Mundial da Saúde, em 2024.

Esses números revelam uma verdade incômoda: mesmo com avanços em tecnologia, rastreabilidade e boas práticas, a contaminação microbiológica continua sendo o principal risco em segurança dos alimentos, e a causa mais frequente de mortes associadas ao consumo de alimentos.

No entanto, a falta de vigilância epidemiológica padronizada é um dos maiores obstáculos em segurança dos alimentos e na obtenção de dados estatísticos seguros. A maioria dos países, especialmente os de baixa e média renda populacional, não possui sistemas robustos de rastreabilidade ou diagnóstico laboratorial capazes de identificar a origem de surtos.

Além disso:

- Muitas doenças alimentares têm sintomas inespecíficos, confundindo-se com viroses comuns;

- Parte significativa das mortes ocorre sem confirmação laboratorial;

- Os sistemas de notificação diferem em metodologia, cobertura e critérios diagnósticos.

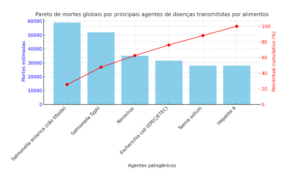

De acordo com o relatório “WHO Estimates of the Global Burden of Foodborne Diseases” (OMS/ FERG, publicado em 2015, com ano-base 2010), as maiores causas de mortalidade global por alimentos contaminados são:

| Agente | Mortes estimadas (globais) | Comentários |

| Salmonella enterica (não tifoide) | ~59.000 | Maior carga global de doença; associada a carnes, ovos e produtos crus |

| Salmonella Typhi (febre tifoide) | ~52.000 | Grave em países com saneamento precário |

| Norovírus | ~35.000 | Causa mais comum de gastroenterite viral; grande volume de casos |

| Escherichia coli (EPEC/ETEC) | 26.000–37.000 | Muito comum em países de baixa renda; alta carga em crianças |

| Taenia solium (tênia do porco) | ~28.000 | Provoca neurocisticercose; impacto regional grave |

| Hepatite A (alimentar) | ~28.000 | Menor incidência, mas alta letalidade em surtos |

Em forma de gráfico de Pareto:

-

As barras azuis representam o número estimado de mortes por cada patógeno.

-

A linha vermelha indica o percentual acumulado, evidenciando quais agentes concentram a maior parte das mortes.

Podemos ver que Salmonella enterica (não tifoide) e Salmonella Typhi juntas já respondem por cerca de 40% das mortes globais listadas na tabela (fonte: https://pubmed.ncbi.nlm.nih.gov/26633831)

Embora os números globais de mortes por alimentos contaminados sejam impressionantes, muitos desses problemas poderiam ser significativamente reduzidos com práticas básicas de higiene, saneamento e cocção adequada.

Salmonella enterica (não tifoide) é uma bactéria que causa diarreia, febre e cólicas. Embora possa ser grave, é altamente controlável com cocção completa e higiene na manipulação de carnes e ovos. Suas principais fontes incluem carnes cruas ou mal cozidas, ovos, laticínios não pasteurizados e produtos crus manipulados inadequadamente.

Salmonella Typhi, causadora da febre tifoide, provoca febre alta, fadiga e complicações graves. Diferentemente da Salmonella não tifoide, é transmitida principalmente por água e alimentos contaminados por fezes humanas, sendo mais comum em áreas com saneamento deficiente.

Norovírus é um vírus altamente contagioso que causa vômitos e diarreia. Ele se espalha facilmente por mãos, superfícies e alimentos manipulados por pessoas infectadas. Entre as principais fontes estão frutos do mar crus, saladas e alimentos prontos manipulados sem higiene adequada.

Escherichia coli (EPEC/ ETEC) é um grupo de bactérias patogênicas que provocam diarreia, cólicas e desidratação. Assim como outros patógenos bacterianos, podem ser controladas com higiene pessoal, saneamento e cocção adequada. Seus veículos mais comuns são carnes cruas ou malcozidas, leite cru, água contaminada e vegetais irrigados com água contaminada.

Taenia solium, conhecida como tênia do porco, é um parasita que causa cisticercose, podendo afetar o sistema nervoso e levar à morte em casos graves. É surpreendente que ainda registre alta mortalidade, evidenciando que a prevenção básica, especialmente o cozimento completo da carne de porco, continua crítica.

Por fim, hepatite A (alimentar) é causada por um vírus que provoca inflamação do fígado. Apesar de rara, apresenta alta letalidade em surtos e pode ser prevenida com saneamento adequado, vacinação e higiene durante a manipulação de alimentos. Os alimentos mais associados são frutos do mar crus, alimentos manipulados por pessoas infectadas e água contaminada.

O que chama atenção é que a maioria desses patógenos poderia ser evitada com medidas relativamente simples, como lavar bem as mãos, higienizar utensílios, cozinhar completamente carnes e frutos do mar e evitar a contaminação cruzada. A persistência da Taenia solium, em particular, mostra que mesmo riscos há muito conhecidos continuam a causar mortes quando as medidas básicas de prevenção são negligenciadas.

Vale destacar que esses dados têm cerca de uma década e, desde então, não houve uma atualização integral das estimativas globais. Embora a OMS tenha reafirmado os números em comunicados recentes (2023–2024), a nova edição do relatório do Foodborne Disease Burden Epidemiology Reference Group (WHO FERG, 2ª edição) ainda está em elaboração, sem data confirmada de publicação, mas com previsão de lançamento em breve (WHO FERG 2nd edition).

Além disso, em parceria com o Banco Mundial, a OMS está conduzindo um estudo complementar para estimar o impacto econômico global das doenças transmitidas por alimentos, com base no ônus à saúde pública, sendo que os resultados finais estão previstos para após 2026.

É preciso ressaltar que nem todas as informações sobre doenças alimentares na internet têm base científica. As principais fontes internacionais de dados confiáveis são:

| Instituição | Conteúdo principal | Link |

| WHO (World Health Organization) | Relatórios globais e regionais sobre foodborne diseases | www.who.int |

| FAO (Food and Agriculture Organization) | Diretrizes e dados sobre segurança e comércio de alimentos | www.fao.org |

| CDC (Centers for Disease Control and Prevention – EUA) | Vigilância de surtos e estatísticas atualizadas | www.cdc.gov/foodsafety |

| EFSA (European Food Safety Authority) | Relatórios anuais da UE sobre agentes zoonóticos e surtos alimentares | www.efsa.europa.eu |

| PubMed / PLoS Medicine / Science Direct | Artigos científicos revisados por pares | www.pubmed.gov |

Essas são as fontes primárias mais confiáveis para embasar decisões, treinamentos e auditorias de segurança dos alimentos.

Mesmo em 2025, os microrganismos patogênicos continuam sendo o maior desafio à segurança dos alimentos. Apesar dos avanços tecnológicos e normativos, como HACCP, ISO 22000 e FSSC 22000, a prevenção ainda depende essencialmente de boas práticas, treinamento humano e rastreabilidade eficaz.

Os avanços em tecnologia de alimentos, boas práticas e gestão de riscos (HACCP, ISO 22000, FSSC 22000) reduziram a incidência, mas não eliminaram o problema. A segurança dos alimentos exige esforços múltiplos: multissetorial, multidisciplinar, e claro, multifatorial, dependente de:

- Boas práticas agrícolas (BPA) e de fabricação (BPF) – conjuntos de procedimentos preventivos que asseguram que o alimento seja produzido e processado em condições higiênicas e controladas. As BPA atuam na etapa primária, controlando o uso de água, defensivos, solo e bem-estar animal, enquanto as BPF garantem higiene nas instalações, controle de temperatura, prevenção da contaminação cruzada e manutenção dos equipamentos. Juntas, formam a base de sistemas como o HACCP e normas ISO 22000, sendo essenciais para minimizar riscos microbiológicos, químicos e físicos em toda a cadeia produtiva;

- Treinamento contínuo de manipuladores – fundamental para reduzir falhas humanas e assegurar práticas seguras na manipulação dos alimentos. Ele capacita os profissionais a compreenderem riscos e adotarem comportamentos corretos, como a higiene pessoal adequada, o uso correto de equipamentos de proteção, o controle de tempo e temperatura e a separação entre alimentos crus e prontos. A formação contínua não apenas cumpre exigências legais, mas cria uma cultura de segurança, transformando cada manipulador em um agente ativo de prevenção;

- Rastreabilidade eficiente – sistema que permite identificar e acompanhar um alimento em todas as etapas da cadeia produtiva, do campo ao consumidor. Um sistema eficiente de rastreabilidade possibilita ações rápidas em casos de contaminação ou recall, reduzindo impactos à saúde e à reputação da empresa. Além de atender exigências legais e normativas internacionais, ela reforça a transparência, permite controle de lotes, facilita auditorias e aumenta a confiança entre produtores, distribuidores e consumidores;

- Comunicação transparente com o consumidor – componente essencial da segurança dos alimentos, pois fortalece a confiança e a responsabilidade entre empresas e consumidores. Inclui rotulagem clara sobre composição, origem, validade e alergênicos, além de uma postura ética e ágil em situações de risco ou recall. Informar de forma aberta e precisa demonstra compromisso com a saúde pública e contribui para a educação do consumidor, que passa a adotar práticas seguras também em casa, tornando a segurança do alimento uma responsabilidade compartilhada.

Até que novos dados globais sejam publicados, as estimativas de 2015 permanecem a referência mais sólida e cientificamente validada para compreender o panorama mundial de riscos em segurança dos alimentos.

Referências:

- World Health Organization (WHO). Food Safety Fact Sheet. Atualizado em 2024. https://www.who.int/news-room/fact-sheets/detail/food-safety

- Havelaar, A.H. et al. WHO Global Estimates and Regional Comparisons of the Burden of Foodborne Disease in 2010. PLoS Medicine, 2015.

- WHO/FAO. Foodborne Disease Burden Epidemiology Reference Group (FERG). https://www.who.int/activities/estimating-the-burden-of-foodborne-diseases

- CDC. Foodborne Germs and Illnesses. https://www.cdc.gov/foodsafety

- EFSA. European Union One Health 2023 Zoonoses Report, 2024.

6 min leituraA segurança dos alimentos é um dos pilares da saúde pública moderna, mas continua sendo um desafio de dimensões globais, estimando-se que, todos os anos, cerca de 600 milhões de […]

A rotulagem de alimentos é parte essencial da segurança dos consumidores. Ela garante informações claras e confiáveis sobre o produto. A legislação exige que o rótulo mantenha padrões técnicos específicos. Esses padrões asseguram transparência e proteção ao público. Assim, o rótulo torna-se um instrumento fundamental para a segurança do alimento.

As normas brasileiras definem requisitos obrigatórios de rotulagem. ANVISA, MAPA e o Código de Defesa do Consumidor orientam a maioria dessas exigências. O rótulo deve apresentar identificação correta do alimento. Também deve incluir lista de ingredientes e declaração de alergênicos, quando aplicável ao alimento em questão. Informações nutricionais claras são igualmente obrigatórias (com exceções previstas em norma, como é o caso de café, chás, bebidas alcoólicas, vinagres e alguns outros alimentos). O fabricante deve indicar lote, validade e conservação. Esses dados permitem escolhas seguras e informadas.

A rotulagem adequada auxilia no controle de riscos sanitários. Informações incorretas podem gerar sérios problemas ao consumidor. Ingredientes alergênicos não declarados podem causar acidentes graves. A falta de instruções de conservação pode comprometer a qualidade do alimento. A rotulagem correta ajuda na rastreabilidade dos lotes. Ela também facilita ações rápidas de controle sanitário.

Impactos para a indústria alimentícia

O cumprimento das normas evita penalidades legais para as empresas. A rotulagem correta reduz riscos de recolhimentos de produtos. A conformidade fortalece a imagem e a credibilidade da marca. Certificações como FSSC 22000 exigem rotulagem adequada. A empresa demonstra compromisso com a segurança dos consumidores. Isso aumenta a confiança e a competitividade no mercado. O rótulo auxilia na educação alimentar do consumidor. Informações nutricionais claras promovem escolhas mais saudáveis. Alertas de alergênicos ajudam consumidores sensíveis. Declarações sobre glúten e sódio orientam grupos específicos. Esses dados apoiam políticas públicas de saúde. A rotulagem contribui para reduzir doenças relacionadas à alimentação. O comércio global exige rotulagem harmonizada. Produtos importados precisam seguir regras nacionais. Exportadores devem atender normas internacionais relevantes. Esse cenário exige atualização contínua das empresas. A rotulagem torna-se elo entre fabricantes e consumidores. pois garante circulação segura em diferentes mercados.

A rotulagem de alimentos correta fortalece a integridade da cadeia produtiva. A conformidade legal evita riscos e promove confiança. Investir na rotulagem adequada é um compromisso ético. Esse compromisso garante produtos seguros e de alta qualidade.

2 min leituraA rotulagem de alimentos é parte essencial da segurança dos consumidores. Ela garante informações claras e confiáveis sobre o produto. A legislação exige que o rótulo mantenha padrões técnicos específicos. […]

No varejo alimentar, os problemas raramente surgem como grandes acidentes; eles aparecem, na maioria das vezes, como pequenas alterações que passam despercebidas por quase todos, exceto por quem tem formação técnica para interpretá-las.

Um produto levemente estufado, uma lata com pressão acima do esperado, um pacote de frios inflando, um queijo liberando líquido ou uma película que perdeu o vácuo não são apenas defeitos pontuais: são manifestações visíveis de processos microbiológicos e físico-químicos que começaram horas, às vezes dias, antes de o sinal aparecer. E é justamente nesse ponto que a atuação do médico veterinário no varejo se torna indispensável, porque a leitura dessas alterações exige conhecimento científico, experiência prática e capacidade de relacionar múltiplas variáveis operacionais.

Imagem criada por inteligência artificial – para representar sinais de estufamento e alterações visuais em alimentos refrigerados

Imagem criada por inteligência artificial – para representar sinais de estufamento e alterações visuais em alimentos refrigerados

O estufamento, embora frequentemente associado aos iogurtes pelo consumidor, ocorre em praticamente todas as categorias sensíveis. É a consequência direta da produção de gases por microrganismos deteriorantes, leveduras osmofílicas, lactobacilos heterofermentativos, coliformes, psicrotróficas, que encontram naquele alimento um ambiente propício para metabólitos, CO2, H2 e compostos voláteis.

Isso normalmente acontece quando o produto passa por alterações de temperatura, microfissuras na embalagem, variações de umidade ou períodos fora da refrigeração que não chegam a configurar um abuso evidente, mas são suficientes para ativar o metabolismo de espécies capazes de crescer mesmo em cadeia fria.

Em termos práticos, o que aparece como uma tampa elevada ou um pacote mais rígido é, na verdade, o estágio final de uma sequência de eventos que o profissional treinado reconhece imediatamente como uma falha do sistema.

O que diferencia o olhar técnico do olhar comum é que, diante do mesmo produto, o consumidor enxerga o que está acontecendo naquele momento, enquanto o veterinário enxerga o percurso que levou até ali. Um produto estufado nunca é um ponto isolado: ele conta uma história. Pode ser uma descarga demorada no recebimento, uma porta de câmara que não vedou completamente durante a madrugada, uma prateleira exposta ao fluxo quente do corredor, um expositor sobrecarregado que perdeu eficiência, uma equipe reduzida que deixou caixas por tempo excessivo no ambiente, um turno mal treinado ou até um equipamento com variação térmica intermitente. Cada uma dessas pequenas falhas altera o comportamento microbiológico de um produto como um dominó que cai na ponta do sistema, mas cuja origem está muito longe da embalagem alterada.

Quando o veterinário encontra esse tipo de alteração, a ação imediata de retirar o produto da área de vendas é apenas o início de um processo de interpretação que envolve combinar microbiologia aplicada, avaliação de risco e leitura operacional. É preciso analisar lotes vizinhos, revisar temperatura de expositores e câmaras, verificar integridade de selos, conferir histórico de registros, observar padrões de recorrência e, principalmente, determinar se a falha é pontual ou sistêmica. Essa etapa exige percepção técnica, porque um estufado pode representar um risco real de deterioração avançada, mas também pode ser o primeiro sinal de que o sistema está começando a perder estabilidade. A diferença entre uma situação e outra determina se a loja precisará descartar um lote, revisar um equipamento, reorientar uma equipe ou abrir investigação com o fornecedor.

A relevância desse trabalho aumenta quando ampliamos a análise para outras categorias. Latas rígidas podem indicar deterioração anaeróbica ou reações químicas em produtos ácidos; frios inflando sugerem quebra de vácuo ou ativação de psicrotróficas; massas refrigeradas ganham pressão por fermentação residual; molhos estufam por atividade de leveduras adaptadas; proteínas embaladas podem apresentar sujidades internas, acúmulo de líquido e odor inicial decorrentes de proteólise. Cada padrão visual representa um comportamento microbiano específico e exige uma interpretação técnica que só é possível quando há compreensão profunda dos fatores que regulam a estabilidade do alimento.

A leitura desses sinais também revela o grau de maturidade sanitária de uma operação. Em lojas onde a cadeia fria é bem gerida, o fluxo operacional é coerente e a equipe é treinada de forma consistente, produtos alterados aparecem com menor frequência e, quando aparecem, são rapidamente identificados por profissionais que entendem a importância de evitar que uma alteração evolua para uma ocorrência. O oposto também é verdadeiro: quando produtos inflados, estufados ou alterados aparecem de forma recorrente, normalmente isso indica fragilidades estruturais, desde equipamentos saturados até rotinas que não foram internalizadas pela equipe.

É nesse ponto que o papel do médico veterinário deixa de ser apenas técnico e passa a ser estratégico. Além de identificar e retirar produtos inadequados, o profissional consegue interpretar padrões, mapear riscos, antecipar falhas e orientar correções que impactam diretamente a segurança do alimento e a reputação da loja. Um produto alterado não é apenas um item que não pode ser vendido; ele é um indicador de desempenho sanitário. Trabalhar a partir dessa leitura transforma a rotina da loja, porque a análise não se limita ao produto, mas ao contexto que permitiu que ele chegasse até ali.

Quando o consumidor vê um produto estufado, ele pensa em defeito.

Quando o veterinário vê um produto estufado, ele pensa em cadeia fria, microbiologia, tempo, temperatura, fluxo, manipulação, risco e impacto.

A diferença entre essas duas leituras é exatamente o que garante que produtos inseguros não cheguem ao público e o que faz do veterinário uma figura essencial dentro do varejo moderno.

No final, um produto alterado é menos sobre o que se vê na prateleira e mais sobre o que o sistema permitiu que acontecesse. Interpretar isso com precisão é o que mantém a segurança antes que qualquer risco se torne visível. E é por isso que, em um ambiente onde milhares de produtos passam pelos olhos de centenas de pessoas todos os dias, é o olhar técnico treinado, consistente, experiente que assegura que aquilo que o varejo não percebe não chegue ao consumidor.

Leia também:

Quem pode ser responsável técnico na área de alimentos?

4 min leituraNo varejo alimentar, os problemas raramente surgem como grandes acidentes; eles aparecem, na maioria das vezes, como pequenas alterações que passam despercebidas por quase todos, exceto por quem tem formação […]

Em 2015, a Agência Internacional de Pesquisa sobre o Câncer (IARC) deu o alarme sobre os nitritos em carnes processadas, ligando-os diretamente ao câncer. Uma década depois, esses aditivos continuam em quase 90% dos produtos nas prateleiras dos supermercados. A pergunta de um milhão de dólares é: por quê?

A desculpa da segurança

A verdade é mais crua: mudar o sistema custa caro. A indústria e os varejistas estão presos em um ciclo de inércia, onde o medo de perder a vida útil dos produtos e a hesitação em alterar fórmulas tradicionais falam mais alto. O resultado? Um progresso glacial. No Reino Unido, em dez anos, a presença de nitritos em embutidos caiu apenas 3,1%.

O lado bom e o lado mau do nitrato

O problema mora na carne processada. Lá, na ausência de antioxidantes (como a vitamina C, presente nos vegetais) e sob altas temperaturas, os nitritos se transformam nas temidas nitrosaminas, as verdadeiras vilãs por trás do risco de câncer.

2 min leituraVocê sabia que o bacon, o presunto e a salsicha que você consome contêm um conservante que a Organização Mundial da Saúde (OMS) colocou na mesma categoria de risco que […]

Siga nosso conteúdo pela Newsletter

Fique sempre ligado em nossas publicações. Receba em primeira mão, direto no seu email.