Conteúdos

É com grande alegria que anunciamos a vencedora do nosso concurso cultural, realizado como parte da programação do VII Workshop Food Safety Brazil. Este concurso teve como objetivo incentivar a reflexão e a troca de ideias sobre a importância da segurança de alimentos, um tema essencial em nosso cotidiano.

Com a participação de diversos autores, nosso júri, composto por quatro renomados colunistas do Food Safety Brazil, dedicou-se a realizar uma “leitura cega” dos textos enviados. Essa abordagem garantiu que as avaliações fossem imparciais e focadas no conteúdo e na relevância das ideias apresentadas. Após uma análise cuidadosa, temos o prazer de revelar que a vencedora é Viviane Gonçalves de Oliveira, com o texto intitulado:

“Do campo à mesa: como a tecnologia pode nos auxiliar na evolução dos Sistemas de Gestão de Segurança de Alimentos.”

A proposta de Viviane destaca como a tecnologia desempenha um papel crucial na melhoria dos sistemas de gestão de segurança de alimentos. Ela explora diversas inovações que podem ser aplicadas em cada etapa da cadeia produtiva, desde a produção até o consumo, enfatizando que a adoção de novas tecnologias pode resultar em processos mais seguros e eficientes. Seu texto é uma verdadeira inspiração, mostrando que a evolução tecnológica é um aliado fundamental na busca por alimentos seguros e de qualidade.

Em breve, você poderá ler o post completo de Viviane aqui no nosso blog. Temos certeza de que suas ideias e insights proporcionarão uma leitura enriquecedora e inspiradora para todos os nossos leitores.

Parabenizamos Viviane por sua conquista e agradecemos a todos que participaram do concurso. A sua contribuição é fundamental para o fortalecimento do debate sobre segurança de alimentos no Brasil. Cada texto enviado traz uma perspectiva única e valiosa, e é essa diversidade de ideias que enriquece nossa comunidade.

Gostaríamos de convidar todos que nos leem a participar do VII Workshop Food Safety Brazil, onde teremos a oportunidade de discutir temas relevantes e trocar experiências sobre segurança de alimentos. Não percam essa chance de se conectar com outros profissionais da área e contribuir para a construção de um futuro mais seguro e saudável para todos.

Clique aqui e junte-se a nós!

Agradecemos novamente a todos os participantes e esperamos vê-los no workshop!

2 min leituraÉ com grande alegria que anunciamos a vencedora do nosso concurso cultural, realizado como parte da programação do VII Workshop Food Safety Brazil. Este concurso teve como objetivo incentivar a reflexão […]

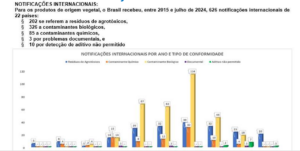

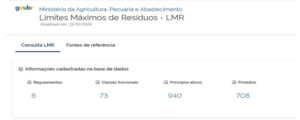

O Ministério da Agricultura e Pecuária lançou uma plataforma para consulta de Limites Máximos de Resíduos (LMR) com o objetivo de ajudar as empresas, especialmente as áreas que cuidam da qualidade, a identificar os limites de pesticidas por países e ou blocos econômicos.

A disponibilização de informações na plataforma é feita pela publicação de dados originais dos órgãos oficiais de cada país, de acordo com os requisitos estabelecidos pelos países importadores, a partir de compilação de informações de bases de dados oficiais ou bases de referência fornecidas pelos Adidos Agrícolas.

O projeto teve origem por conta do tema de um mestrado profissional em Ciência e Tecnologia de Alimentos na Universidade Federal de Pelotas (UFPEL), cujo título é “Identificação e disponibilização dos Limites Máximos de Resíduos (LMR) de agrotóxicos em grãos e derivados estabelecidos pelos principais parceiros comerciais brasileiros do agronegócio”. A dissertação foi desenvolvida pela Coordenadora Geral da Qualidade Vegetal do Departamento de Inspeção de Produtos de Origem Vegetal (DIPOV), Helena Pan Rugeri, que contou com a orientação do Dr. Maurício de Oliveira.

Essa plataforma chega em boa hora porque há muito tempo existe a necessidade de elaboração de um sistema de consulta de LMR para exportação, devido aos seguintes cenários:

A- Falta de aceitação dos LMR do Codex Alimentarius pelos países membros;

B- Estabelecimento de LMR distintos pelas autoridades de cada país;

C- Potenciais prejuízos econômicos ao exportador brasileiro devido às não conformidades nos LMR;

D- Dificuldade de acesso à regulamentação atualizada sobre os LMR de determinados países.

Um outro motivo importante é o crescente número de notificações internacionais recebidas pelo Brasil por conta de contaminantes químicos associados a resíduos de pesticidas.

A criação da plataforma foi uma parceria entre a Secretaria de Desenvolvimento Agropecuário (SDA/MAPA) e o Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq) através do programa “Fortalecimento e Modernização da Defesa Agropecuária (ProDefesa)” e teve financiamento do Banco Interamericano de Desenvolvimento (BID), que tem como objetivo contribuir para o aumento da produtividade agropecuária e para o acesso a mercados nacionais e internacionais por meio do fortalecimento dos Serviços de Defesa Agropecuária do Brasil.

Os Adidos Agrícolas forneceram as fontes das legislações internacionais quanto às exigências sanitárias e de qualidade para produtos de origem vegetal nos países pesquisados.

O acesso à plataforma é feito pelo seguinte endereço:

https://mapa-indicadores.agricultura.gov.br/publico/extensions/DSN_DIPOV_LMR3/DSN_DIPOV_LMR3.html

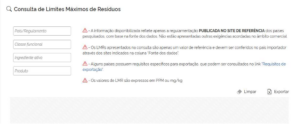

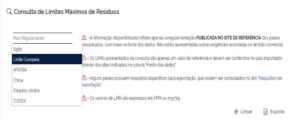

A ferramenta é de fácil compreensão e aplicação! Nela é possível fazer pesquisas através de filtros conforme o exemplo nas imagens abaixo:

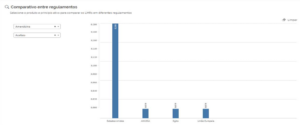

Pela plataforma também é possível fazer comparações de limites aceitos entre os países e blocos que estão mapeados.

Além de tudo isso, pode-se efetuar consultas sobre outras legislações usando a opção “Fontes de Referência” que traz links com informações importantes sobre legislação sanitária em diversos países nos cinco continentes.

O DIPOV espera que as pessoas e empresas contribuam com o enriquecimento de informações de dados para que ela se torne referência em conteúdo e aplicabilidade.

Mais do que saber usar, é preciso contribuir para fazer com que as informações se multipliquem e ajudem a fazer do Brasil uma fonte de produção de alimentos saudáveis, seguros e confiáveis!

Imagem: Tom Fisk

4 min leituraO Ministério da Agricultura e Pecuária lançou uma plataforma para consulta de Limites Máximos de Resíduos (LMR) com o objetivo de ajudar as empresas, especialmente as áreas que cuidam da […]

Dá-lhe novidades para as empresas certificadas FSSC 22000.

No último dia 29 de julho foram publicadas revisões das principais normas de programas de pré-requisitos da família ISO, a saber:

- ISO/TS 22002-1: Prerequisite programmes on food safety – Part 1: Food manufacturing

- ISO/TS 22002-2: Prerequisite programmes on food safety – Part 2: Catering

- ISO/TS 22002-4: Prerequisite programmes on food safety – Part 4: Food packaging manufacturing

- ISO/TS 22002-5: Prerequisite programmes on food safety – Part 5: Transport and storage

- ISO/TS 22002-6: Prerequisite programmes on food safety – Part 6: Feed and animal food production

- ISO/TS 22002-7: Prerequisite programmes on food safety – Part 7: Retail and wholesale

Da série de normas ISO/TS 22002-X, a única que não se modificou foi a ISO/TS 22002-3 (Prerequisite programmes on food safety – Part 3: Farming), permanecendo sua versão de 2011.

E não foram “apenas” estas as mudanças!

Na verdade, a principal mudança foi o lançamento da ISO 22002-100, intitulada Prerequisite programmes on food safety – Part 100: Requirements for the food, feed and packaging supply chain.

A ISO 22002-100 fornece basicamente uma estrutura unificada de PPRs que pode ser aplicada a todas as organizações da cadeia de alimentos, rações e embalagens, independentemente do setor específico. Na prática, ela substitui ou complementa as normas ISO/TS 22002-1 a -6 (que são específicas por setor), oferecendo uma base comum para todas as normas.

Um exemplo prático é esse trecho da nova ISO/TS 22002-1:

Na cláusula 6.1 está escrito, em tradução livre:

“Os requisitos da ISO 22002-100 devem ser aplicados”

Ou seja, para quem utiliza a ISO/TS 22002-1, consulte a ISO 22002-100 para ver os requisitos aplicáveis.

Já na cláusula 6.2, somam-se aos requisitos da ISO 22002-100 alguns requisitos específicos da ISO/TS 22002-1.

Como exemplo, espera-se que para as empresas certificadas FSSC 22000 na categoria CIV (mais sobre as categorias da FSSC 22000 aqui) serão aplicáveis as normas:

– ISO 22000: 2018

– ISO 22002-100: 2025 (a verdadeira novidade!)

– ISO/TS 22002-1: 2025

– Requisitos adicionais do Esquema FSSC 22000

Lógico que isso ainda é uma especulação, já que a Fundação FSSC ainda não se pronunciou sobre isso. Mas até segunda ordem permanece a mesma configuração, com as versões anteriores da ISO/TS 2200X.

Será que teremos inicialmente a inclusão destas normas em uma nova lista de decisão do Board of Stakeholders? Ou uma versão 6.1 da FSSC 22000? Ou uma versão 7?

Só a partir daí teremos um prazo para implementação. Até lá, fique de olho no Food Safety Brazil.

Ahhh… ia quase esquecendo!

Caso queiram ter acesso a estas normas (em versões em inglês e francês), o local correto é o site da ISO. Abaixo os links:

– ISO 22002-100 – link

– ISO/TS 22002-1 – link

– ISO/TS 22002-2 – link

– ISO/TS 22002-4 – link

– ISO/TS 22002-5 – link

– ISO/TS 22002-6 – link

– ISO/TS 22002-7 – link

Preparem os bolsos. As ISO/TS custam em média 65 francos suíços cada (na conversão de hoje, R$ 444,87) e a ISO 22002-100 custa 132 francos suíços (na conversão de hoje, R$ 903,44).

Sobre lançamentos das versões em português pela ABNT, ainda não há nenhuma previsão concreta.

2 min leituraDá-lhe novidades para as empresas certificadas FSSC 22000. No último dia 29 de julho foram publicadas revisões das principais normas de programas de pré-requisitos da família ISO, a saber: ISO/TS […]

A segurança de alimentos na indústria de atomatados (molhos, extratos e polpas de tomate) envolve o controle rigoroso de diversos perigos, entre eles os perigos químicos, que representam um risco significativo à saúde do consumidor. Esses perigos podem estar presentes em diferentes etapas do processo produtivo e devem ser identificados, controlados e monitorados conforme os princípios do sistema APPCC (Análise de Perigos e Pontos Críticos de Controle).

Fontes comuns de perigos químicos na indústria de atomatados

– Resíduos de agrotóxicos e pesticidas

Tomates contaminados por pesticidas além dos limites máximos permitidos (LMR) podem comprometer a segurança do produto final. É essencial que os fornecedores adotem boas práticas agrícolas (BPA) e que sejam realizadas análises laboratoriais periódicas.

– Contaminação por metais pesados

Pode ocorrer por meio da água de irrigação, solo contaminado ou equipamentos corroídos (ex: chumbo, mercúrio, cádmio). A análise da matéria-prima e da água utilizada na produção é fundamental.

– Lubrificantes e produtos de limpeza

Uso inadequado ou vazamento de lubrificantes não alimentares em equipamentos pode levar à contaminação do alimento. Produtos de limpeza e sanitização também podem deixar resíduos químicos se não forem adequadamente removidos durante o enxágue.

– Migração de contaminantes de embalagens

Substâncias químicas presentes em embalagens (como ftalatos, BPA e solventes de tintas) podem migrar para os alimentos. É necessário usar embalagens seguras e aprovadas para contato com alimentos.

– Aditivos e ingredientes não autorizados ou fora do padrão

O uso indevido ou em excesso de conservantes, corantes e outras substâncias pode representar riscos químicos. Todos os aditivos devem estar em conformidade com as normas legais e devem ser usados conforme as Boas Práticas de Fabricação (BPF).

Medidas preventivas e de controle

- Homologação e controle de fornecedores: Garantir que os tomates e ingredientes utilizados venham de fontes confiáveis e que apresentem laudos de análise.

- Monitoramento de resíduos químicos: Realização de análises laboratoriais periódicas para pesticidas, metais pesados e aditivos.

- Controle dos produtos químicos de uso industrial: Armazenamento, rotulagem e aplicação devem seguir normas rígidas de segurança.

- Treinamento dos colaboradores: Conscientização sobre o manuseio seguro de produtos químicos e procedimentos em caso de acidentes.

- Rastreabilidade e recall: Sistemas eficazes de rastreamento e recolhimento de produtos em caso de contaminação química.

Por Maria Bearzotti

2 min leituraA segurança de alimentos na indústria de atomatados (molhos, extratos e polpas de tomate) envolve o controle rigoroso de diversos perigos, entre eles os perigos químicos, que representam um risco significativo […]

Com a crescente demanda por produtividade na cadeia de alimentos em nível mundial, as atividades de Segurança de Alimentos naturalmente têm se apropriado das novas tecnologias disponíveis, buscando a evolução de forma rápida para adequar-se ao que o mercado exige.

Foi-se o tempo em que os desafios dos profissionais da Qualidade eram focados apenas no atendimento de legislações, requisitos normativos e o rompimento das barreiras para fazer valer a “Cultura de Qualidade e Segurança de Alimentos” nos ambientes produtivos. Hoje, com todas as atualizações constantes em tecnologia, há também o desafio de não perder espaço no mercado, cumprindo os requisitos de um alimento seguro e alinhando custos, inovação e atendimento às expectativas das partes interessadas.

Antes mesmo do cultivo, as tecnologias já se fazem presentes a fim de contribuir na produtividade e garantia de produção de um alimento seguro, por meio das análises de dados climáticos, monitoramentos de temperatura, pragas e demais parâmetros que podem afetar requisitos sanitários, sendo a disseminação das informações para tomada de decisões cada vez mais rápidas, por meio de visualizações de dados em gráficos e tabelas moldados de acordo com os parâmetros de interesse de cada usuário.

Com base em todas estas informações rapidamente validadas por estudos estatísticos desenvolvidos durante a criação dos dashboards de visualização, a colheita ocorre no momento certo, o que representa um ganho à etapa seguinte da cadeia, que recebe matérias-primas com o máximo de qualidade possível perante os desafios enfrentados de clima, colheita e transporte.

Além disso, ressalta-se o importante ganho em termos de rastreabilidade do campo à mesa que a tecnologia nos permite. O que antigamente era complexo e desafiador, hoje é mais acessível e fácil de se demonstrar, com as integrações de dados do produto final ao produtor da matéria-prima. Existem sistemas altamente informatizados e conectados, o que garante conformidade com os requisitos regulatórios e, muito mais que isso, abre oportunidades para comprovar questões de sustentabilidade perante o mercado externo, que cada vez mais exige a comprovação da origem do produto.

No que diz respeito ao processamento e aos ambientes industriais, o uso de novas tecnologias auxilia as rotinas de monitoramento de parâmetros críticos de Segurança de Alimentos, tornando as atividades mais assertivas, facilitando a rápida ação quando são detectados desvios. Além disso, a geração de compilados de dados proporciona análises de tendência, permitindo ajustar e refinar limites críticos, com base em históricos de dados e ocorrências.

As tecnologias não se restringem apenas ao contexto do ambiente produtivo, estendendo-se às áreas de apoio fundamentais para o processo. O uso de métodos analíticos rápidos e precisos para análise de alimentos e a utilização de métodos rápidos para verificação de eficácia de uma higienização contribuem significativamente para tomada de decisões ágeis e assertivas, tornando-se recursos fundamentais no contexto de ambientes industriais que possuem altas demandas operacionais.

Com todos os parâmetros da matéria-prima e processamento sendo amplamente monitorados pelas tecnologias, as etapas subsequentes da cadeia, que abrangem o armazenamento e transporte, também demandam inovações, a fim de garantir a produção de alimentos seguros. Processos de armazenamento inteligente, com monitoramento em tempo real de temperatura e demais parâmetros críticos, análise de dados para otimizar rotas de transporte e controles de estoque automatizados contribuem para que as etapas finais da cadeia de produção atendam ao que o mercado exige, cumprindo as exigências legais e normativas.

Diante de todas as automações e facilidades que a tecnologia nos proporciona e, considerando os padrões de consumo que são moldados pelas tecnologias, redes sociais e a forma como as informações são repassadas ao consumidor final, cabe a nós, profissionais da áreas de segurança de alimentos mantermos uma postura aberta à inovação. Não podemos deixar de lado o senso crítico e comprometimento técnico, buscando sempre o atendimento dos padrões regulatórios, normativos e garantindo o atendimento às expectativas das partes interessadas.

Além disso, cabe as empresas investirem na capacitação contínua de equipes multidisciplinares, integrando áreas de qualidade, análise de dados, automação e produção, a fim de obter profissionais preparados para lidar com todas estas inovações tecnológicas, trazendo ganhos para o mercado de forma estratégica e colaborativa, reduzindo riscos e assegurando conformidade.

Viviane Gonçalves de Oliveira é engenheira química formada pela Universidade Estadual do Oeste do Paraná (UNIOESTE), com MBA em Qualidade, Gestão e Engenharia de Processos (PUC-RS). Atua desde 2018 na indústria de alimentos e embalagens, nas áreas de controle, garantia e gestão da qualidade. Atualmente é analista de qualidade em grande empresa do agronegócio.

Este post foi o vencedor do nosso Concurso Cultural.

3 min leituraCom a crescente demanda por produtividade na cadeia de alimentos em nível mundial, as atividades de Segurança de Alimentos naturalmente têm se apropriado das novas tecnologias disponíveis, buscando a evolução […]

Muita gente já a conhece pelo trabalho ou já a ouviu em palestras e eventos. Ela é perita, grande disseminadora de conhecimento, sempre disponível e acessível para dar informações e contar casos que marcaram sua carreira.

Dra Andrea Boanova é médica veterinária, especialista em Direito Sanitário, mestre e doutora em Saúde Pública, com uma vasta experiência na área de alimentos, estando à frente da Vigilância Sanitária de Alimentos do município de São Paulo por 32 anos, além de ser perita pelo Instituto de Medicina Social e Criminologia (IMESC). Atua também como perita aduaneira, judicial e com emissão de laudos, pareceres técnicos e defesa em fiscalizações. Já publicou livros e ministra aulas e palestras para compartilhar conhecimento e contribuir para a área de alimentos.

É sempre interessante entendermos um pouco mais sobre o funcionamento dessa área, além de conhecer casos marcantes que podem contribuir para o nosso trabalho na área de alimentos, seja dentro da indústria ou nas auditorias e consultorias Brasil afora!

Dra Boanova, obrigada por aceitar esse convite! Um prazer estar mais uma vez contigo, uma profissional tão relevante para a nossa área. Como foi sua escolha pela área: o que a levou a seguir na área de perícia em alimentos?

Resposta: Primeiramente eu gostaria de agradecer a oportunidade de colaborar com esse espaço tão importante, para podermos compartilhar um pouco do nosso trabalho e contribuir com os profissionais que atuam na área de alimentos.

A experiência na Vigilância Sanitária de Alimentos de São Paulo me mostrou como a fiscalização é importante para a elucidação de possíveis causas de contaminação dos alimentos. E o ato de fiscalizar nada mais é do que uma perícia. A diferença está no fato de que, na fiscalização, o processo é administrativo.

Motivada pela minha atuação na fiscalização, senti a necessidade de fazer uma segunda faculdade, a de Direito. Nessa área conheci a perícia judicial e me encantei. Posso agora exercitar as minhas duas áreas de formação que se complementam, sempre com o objetivo de proteger a saúde do consumidor.

Pensando em quem quer seguir ou quem não imagina como é o dia a dia do perito aduaneiro em alimentos, explique como funciona, na prática, um caso de perícia aduaneira e qual é o processo para ser um perito aduaneiro?

Resposta: Eu gostaria de esclarecer a diferença entre a perícia judicial e a perícia aduaneira. A perícia judicial pode ser realizada por qualquer profissional com capacitação e expertise em determinada área ou assunto. Ele se cadastra nos tribunais e a sua indicação para perícias é feita pelo juiz. Já para a perícia aduaneira, que também deve ser realizada por profissionais que possuem capacitação e expertise em determinadas áreas de atuações, preestabelecidas pela Receita Federal do Brasil – o acesso à função é por meio de processo seletivo.

Na perícia aduaneira, o profissional vai auxiliar o fiscal ou auditor da Receita Federal do Brasil com a classificação e quantificação de mercadorias importadas ou a serem exportadas, nos casos em que ele tiver qualquer dúvida técnica que requeira a ajuda de um profissional especializado. Por exemplo: a pessoa diz que importou tomate seco. Visualmente não é possível identificar se é tomate seco mesmo ou uma pimenta desidratada. Então o perito aduaneiro recolhe a amostra, leva ao laboratório para identificação e faz o laudo para o auditor, indicando a identidade do produto. A perícia aduaneira acontece dentro de processos administrativos e de fiscalização da Receita Federal do Brasil.

Outro aspecto importante é que a perícia é realizada em portos, aeroportos e recintos alfandegados.

E na perícia judicial, o processo é parecido?

Resposta: Em alguns aspectos. O laudo, o procedimento de coleta de amostras, as análises laboratoriais e a imparcialidade e ética estarão presentes em toda e qualquer perícia.

O perito judicial, porém, é indicado pelo juiz e será seu especialista de confiança, para trazer a verdade aos autos sobre determinada demanda entre autor e réu, fornecendo a convicção para o juiz, para que ele tome uma decisão justa e fundamentada. A perícia cível acontece dentro de processos judiciais que tramitam nos Tribunais de Justiça.

Na sua experiência, diante dos casos concluídos, acha que os fabricantes de alimentos cometem mais falhas em controles de seus processos de fabricação ou realizam desvios intencionais, que podem ser considerados fraudes mesmo?

Resposta: A minha experiência tem mostrado que existem muito mais falhas de controle, mas não só do processo de fabricação. Também os transportadores, distribuidores, comerciantes e até os próprios consumidores podem contribuir com as inconformidades que são tratadas em ações judiciais. Casos de fraudes acontecem, mas na minha opinião, estão sendo tratados mais administrativamente por órgãos de fiscalização e de Defesa do Consumidor e entidades de proteção contra fraudes.

Gostaria de saber qual sua visão sobre como as exigências sanitárias brasileiras se comparam com as de outros países?

Resposta: Do meu ponto de vista, temos um repertório enorme de normas que são bastante rigorosas e creio que uma das mais exigentes de todo mundo. Além disso, temos hábitos de higiene diferenciados com relação a outros países e culturas. Situações que pude presenciar em outros países jamais seriam aceitas aqui.

No entanto, vejo que o suporte para o trabalho da vigilância sanitária e da inspeção é muito aquém do necessário e a divulgação do excelente trabalho realizado por nossos especialistas não é valorizado como deveria.

Ocorrências de surtos de intoxicação e de fraude na União Europeia e nos EUA são minhas fontes de estudo. Aqui no Brasil os dados são desatualizados e defasados, não espelhando a realidade. Infelizmente.

Como o perito deve agir para garantir que permaneça ético e imparcial quando interesses comerciais entram em conflito com critérios técnicos? Já passou por alguma situação nesse sentido?

Resposta: Sim. O profissional que quer ser perito, antes de tudo tem que ser ético e responsável. Você está representando o juiz e existem vidas envolvidas com o resultado do seu trabalho. Na perícia judicial essa situação é muito bem controlada porque os peritos procuram ter o mínimo de contato com as partes, uma vez que todas as informações necessárias estão no processo. E se não estiverem, ele pode solicitá-las diretamente ao juiz.

No caso da perícia aduaneira existem mais interesses comerciais porque são, na maioria, mercadorias importadas em grandes quantidades e de alto valor. De qualquer maneira, somos representantes da Receita Federal do Brasil e temos que defender o que é correto e justo para o nosso país.

Temos que realizar as análises necessárias para a correta classificação fiscal das mercadorias.

Pensando no aumento da complexidade da cadeia produtiva de alimentos, com maior trânsito internacional de alimentos e com as diferenças regulatórias entre os países, quais você considera os maiores desafios na liberação ou retenção de produtos de origem animal em zonas alfandegárias?

Resposta: Eu penso que as novas tecnologias e novos produtos estão sempre desafiando a fiscalização e a legislação não consegue acompanhar essa evolução. Existem brechas na legislação em vigor que podem favorecer a liberação de mercadorias não regulamentadas. Também ações judiciais e mandados de segurança muitas vezes conseguem pareceres favoráveis para liberação dessas mercadorias. Para mim, um dos maiores desafios é a atualização constante e célere da legislação em vigor.

O trabalho que a VIGIAGRO exerce na fiscalização de produtos de origem animal é fantástico e deveria ser mais divulgado e valorizado. Eles são a primeira barreira para os produtos de origem animal irregulares. Se eles não autorizam, a Receita Federal também não autoriza a nacionalização.

Imagino que deva ser difícil selecionar apenas um caso, mas uma pergunta que nos deixa sempre muito curiosos é: na sua trajetória, qual o caso mais marcante?

Resposta: Não é difícil porque alguns casos são bem marcantes. Um caso de perícia judicial em arroz industrializado, cuja consumidora havia comprado em um supermercado. Estava envolvido nesse processo a indústria do arroz e o supermercado onde foi feita a compra, além da consumidora, autora da ação.

O arroz estava contaminado com larvas. A contaminação não foi na casa da consumidora porque ela constatou a contaminação no momento do preparo do arroz, que foi no mesmo dia da compra.

Restava saber onde havia sido a contaminação.

Para minha sorte, a consumidora havia guardado dois sacos íntegros do arroz, além do saco de arroz que ela tinha aberto para preparar.

Conhecendo um pouco do comportamento da larva e da sua fase alada, pensei em realizar a análise da embalagem plástica para ver se tinha perfurações. Mandei para um laboratório especializado em fitopatologia vegetal e eles, por sorte, tinham essa expertise.

Eles fizeram a análise da embalagem e constataram que havia perfurações somente de dentro para fora. Ou seja, o arroz foi embalado já com os ovos que evoluíram durante a cadeia de distribuição do arroz.

Essa análise eliminou a possibilidade de contaminação no supermercado ou na casa da consumidora porque, em ambos os casos, as perfurações seriam em dois sentidos: de dentro para fora e de fora para dentro.

Foi um caso muito interessante e que só deu certo porque a consumidora guardou as embalagens com muito cuidado por mais de 2 anos, evitando qualquer tipo de contaminação.

A minha experiência na vigilância sanitária foi fundamental nesse processo. E eu sou imensamente grata por isso.

Gostou do conteúdo? Muito bom saber mais sobre as atuações específicas da área de alimentos, que é tão abrangente e multidisciplinar, não é mesmo? Para ver mais entrevistas como esta, seguem algumas opções aqui no Food Safety Brazil:

–Entrevista com médico veterinário perito criminal da Polícia Federal

–Segurança de Alimentos na gastronomia, com Eduardo César Tondo

–Insetos como alimento: entrevista com Thelma L Cheung

Imagem: Sora Shimazaki

6 min leituraMuita gente já a conhece pelo trabalho ou já a ouviu em palestras e eventos. Ela é perita, grande disseminadora de conhecimento, sempre disponível e acessível para dar informações e […]

Em julho de 2025, a Food Safety Authority of Ireland (FSAI) divulgou seu relatório anual, trazendo um dado que acendeu o sinal vermelho na cadeia global de segurança dos alimentos: os recalls motivados por alérgenos não declarados superaram, pela primeira vez, os casos de contaminação microbiológica.

Foram 126 alertas alimentares registrados no ano, sendo 56 relacionados a falhas na declaração de alérgenos como leite, ovo, gergelim, nozes, glúten e mostarda. Embora o dado se refira à realidade irlandesa, ele carrega um impacto que extrapola fronteiras, pois revela uma vulnerabilidade crescente e global na comunicação dos riscos ao consumidor alérgico.

Entre 2020 e 2025, o número de alertas alimentares por alérgenos na Irlanda cresceu 38%, superando pela primeira vez os casos de contaminação microbiológica. Esse salto revela uma tendência clara: falhas na gestão e comunicação de riscos alérgicos vêm se tornando o principal motivo de acionamento das autoridades sanitárias.

Enquanto a Europa avança em ferramentas de rastreabilidade e protocolos de avaliação de risco para alérgenos, o Brasil ainda busca consolidar as mudanças exigidas pela RDC nº 727/2022. Essa regulamentação representou um avanço significativo ao exigir termos padronizados e destaque gráfico, além de vedar o uso de expressões genéricas. A implementação, contudo, tem demandado adequações operacionais contínuas por parte da indústria, que busca garantir conformidade ao mesmo tempo em que aprimora práticas internas de rastreabilidade, validação e comunicação.

A complexidade do tema é global. Em diversos países, o controle de alérgenos exige não apenas conformidade com a legislação vigente, mas também a adoção de protocolos baseados em risco, capazes de diferenciar entre presença acidental, traços não intencionais e ingredientes declarados. Ferramentas como o VITAL Program, amplamente adotado na Austrália, e o regulamento europeu EU 1169/2011, exemplificam abordagens que buscam equilibrar rigor técnico com clareza para o consumidor. Em ambos os casos, a comunicação de risco é construída com base em evidências analíticas, níveis de referência e protocolos validados de limpeza e segregação.

Mesmo com diferentes modelos regulatórios, há um ponto de convergência: a necessidade de alinhar formulação, rotulagem, logística e informação ao consumidor de forma integrada e transparente. Em diversas partes do mundo, falhas simples — como alterações na composição sem revisão do rótulo, ou ausência de validação de limpeza entre lotes com e sem alérgenos — continuam a ser causas frequentes de recall.

Essas falhas, além de gerarem custos elevados com logística reversa e destruição de produtos, também impactam diretamente a saúde pública e a reputação das marcas. Casos de reações alérgicas graves, hospitalizações e perda de confiança do consumidor se tornam frequentes quando o controle falha.

Abaixo, alguns exemplos verídicos ilustram esse cenário:

| Ano | Empresa / País | Alimento | Alérgeno não declarado | Impacto | Fonte |

| 2025 | La Fiesta / EUA | Pan Ralado | Gergelim | Recall nacional; gergelim não declarado nos EUA | Link |

| 2025 | Wegmans / EUA | Nonpareils de chocolate | Leite | Possível risco de anafilaxia por traços de leite | Link |

| 2025 | Costco (Kirkland) / EUA | Sweet Cream Butter | Leite | Recall de 79.000 lbs por erro de rotulagem | Link |

| 2025 | Pearl Milling (Quaker) / EUA | Mistura de panqueca | Leite | Risco elevado de reações alérgicas graves | Link |

| 2024 | RV Pharma / EUA | Welby B12 | Amendoim | Contaminação cruzada com amendoim | Link |

| 2025 | Casa Mamita (Aldi) / EUA | Churros congelados | Leite | Erro de rotulagem causou recall nacional | Link |

| 2024 | Whitley’s / EUA | Mix de castanhas | Amendoim, leite, soja, trigo, gergelim | Falha generalizada em rotulagem de vários alérgenos | Link |

| 2025 | Patties Food Group / Austrália | Roast Chicken Roll | Amendoim, crustáceos | Alérgenos não listados; recall preventivo | Link |

| 2024 | Nocelle Foods / Austrália | Ranger Mix | Caju | Risco à população com alergia a castanhas | Link |

Esses episódios reforçam o valor estratégico da gestão de alérgenos como parte integrante dos programas de segurança de alimentos. Para os profissionais da área, a atenção deve estar voltada não apenas ao cumprimento normativo, mas à eficácia prática dos controles implementados — o que inclui capacitação de equipes, validação laboratorial de limpeza, segregação física e revisão de rotulagem por múltiplos setores envolvidos.

Diversas empresas globais já adotam políticas internas de validação cruzada entre áreas de qualidade, P&D e rotulagem, garantindo que mudanças em ingredientes acionem automaticamente revisão dos rótulos e treinamento das equipes.

Recomendações práticas para controle de alérgenos na indústria

-

Treinamento contínuo de colaboradores sobre manipulação segura e rotulagem clara;

-

Validação de limpeza entre lotes com e sem alérgenos, por meio de testes laboratoriais;

-

Auditorias internas e revisão de rótulos por múltiplas áreas (qualidade, P&D, marketing);

-

Aplicação de ferramentas analíticas baseadas em risco, como o VITAL Program;

-

Comunicação clara com o consumidor, inclusive em canais digitais e SAC.

Diante da crescente exigência por transparência e responsabilidade compartilhada, o controle de alérgenos se consolida como um indicador de maturidade do sistema de gestão da qualidade. O alerta vindo da Irlanda não se restringe a um contexto local: ele ecoa como uma oportunidade para reforçar políticas internas, revisar fluxos operacionais e investir em soluções baseadas em ciência e prevenção.

Afinal, comunicar corretamente os riscos não é apenas uma exigência legal — é um compromisso ético com a saúde, a integridade e a confiança do consumidor.

3 min leituraEm julho de 2025, a Food Safety Authority of Ireland (FSAI) divulgou seu relatório anual, trazendo um dado que acendeu o sinal vermelho na cadeia global de segurança dos alimentos: […]

O Congresso Latino-Americano de Segurança de Alimentos (Clasa) será realizado nos dias 27 e 28 de agosto de 2025, no Expo Mag, RJ. As inscrições estão abertas!

Profissionais da indústria, pesquisadores e estudantes da área de Segurança de Alimentos de toda a América Latina estarão reunidos no Rio de Janeiro nos dias 27 e 28 de agosto de 2025 para a segunda edição do Congresso Latino-Americano de Segurança de Alimentos (Clasa), considerado um dos eventos mais relevantes do setor.

Durante dois dias de programação, os participantes terão acesso a palestras sobre temas essenciais como controle de qualidade, microbiologia, alergênicos e cultura de segurança de alimentos. O conteúdo foi cuidadosamente selecionado para apresentar o que há de mais atual e relevante para o segmento.

De acordo com Luciana Salles, uma das organizadoras do evento, os palestrantes escolhidos estão em sintonia com os desafios e as demandas tanto da indústria quanto da pesquisa. “Eles terão uma abordagem prática, mas também atualizada e científica. Os congressistas podem esperar uma verdadeira conexão com o conhecimento, além da oportunidade de se aproximar de especialistas, profissionais do mercado latino-americano de alimentos e fornecedores estratégicos”, afirma.

Neste ano, o Clasa será realizado no Expo Mag, um dos principais centros de convenções do Rio de Janeiro, oferecendo estrutura e conforto para todos os participantes. Os organizadores do evento estimam a presença de 400 inscritos nos dois dias de congresso.

Natália Lima, também organizadora, reforça que a segunda edição será ainda mais impactante. “Esta nova edição do Clasa conectará ainda mais pessoas por meio do olhar da segurança dos alimentos, com uma curadoria de temas e palestrantes que refletem os assuntos mais relevantes para quem atua na produção segura de alimentos. Juntos, vamos transformar e impulsionar a segurança de alimentos na América Latina.”

Espaço dedicado à ciência no Clasa

Além de uma programação técnica de alto nível, o Clasa 2025 também abre espaço para a divulgação científica. Estudantes e pesquisadores terão a oportunidade de apresentar seus trabalhos acadêmicos em sessões dedicadas, fortalecendo o intercâmbio entre ciência e indústria.

“Muitas vezes, esses dois universos parecem distantes, e o congresso vem justamente para aproximá-los. Os pesquisadores terão espaço para apresentar seus estudos e dialogar diretamente com quem está no dia a dia do setor. O mais interessante é que essa troca pode gerar parcerias, ideias inovadoras e mostrar, na prática, como a ciência se aplica à realidade”, diz Jackson Medeiros, que completa o trio de organizadores deste grande evento.

O Clasa é uma realização do Agron Food Academy em parceria com o Portal e-food, e conta com grandes empresas e multinacionais do setor de alimentos como patrocinadoras.

Acesse o site do evento e saiba como participar: https://agronfoodacademy.com/iiclasa/

Serviço

Data: 27 e 28 de agosto de 2025

Local: Expo Mag (R. Beatriz Larragoiti Lucas, s/n – Cidade Nova, Rio de Janeiro – RJ, 20211-175)

Inscrições pelo link: https://agronfoodacademy.com/iiclasa/

2 min leituraO Congresso Latino-Americano de Segurança de Alimentos (Clasa) será realizado nos dias 27 e 28 de agosto de 2025, no Expo Mag, RJ. As inscrições estão abertas! Profissionais da indústria, […]

A análise de dados e rastreabilidade de informações para tomada de decisões é uma das atividades mais difíceis (e mais importantes) na indústria de alimentos.

Sua relevância se dá principalmente porque eventuais crises nesse setor precisam ser resolvidas com agilidade e precisão e ter informações de fácil acesso e com interpretação de dados fornece uma celeridade acima da média.

Já a dificuldade está intimamente ligada a desafios como:

- Produção de muitos dados;

- Tratamentos de dados sujos e não confiáveis;

- Processos e informações não rastreáveis;

- Falta de automatização para rastreabilidade e tratamento de dados;

- Falta de conhecimento sobre análise de dados.

Promover a rastreabilidade e análise de dados como fatores indispensáveis nos processos de indústrias de alimentos deve ser uma ação pensada em prol da organização, velocidade e tomada de decisões eficazes, com uma velocidade alinhada ao grau de urgência de uma crise, como mandados de recalls.

A importância da análise de dados para tomada de decisões

A premissa de uma análise de dados é interpretar um conjunto de dados, sejam eles quantitativos ou qualitativos, para tirar conclusões que sejam úteis e, sobretudo, verdadeiras, sobre o negócio. Dessa forma, a análise de dados tem como principal objetivo apoiar tomadas de decisões realmente assertivas.

Partindo desse pressuposto, ao trazer a análise de dados para a indústria de alimentos, devemos considerar que as informações colhidas devem ser suficientes para tomadas de decisões como:

- Ajuste de parâmetros de processo, como tempo, temperatura e pH, com base em dados históricos e desempenho por lote.

- Identificação de gargalos ou desvios operacionais, com base em dados de OEE.

- Aprovação ou rejeição de matérias-primas, com base em laudos e critérios de inspeção.

- Elaboração de relatórios para auditorias (internas, clientes ou órgãos reguladores).

- Gestão de validade e rotação de estoque (FIFO/FEFO) com base em dados em tempo real.

- Resposta a fiscalizações e exigências regulatórias, com base em evidências rastreadas.

- Lançamento ou descontinuação de produtos, com base em análise de consumo, rejeições e custos.

- Ajuste de formulações ou processos, de acordo com feedback de clientes e indicadores de qualidade.

- Avaliação de impacto de ações ambientais ou sociais, como certificações sustentáveis.

- Identificação de tendências e novas demandas de mercado, usando dados de consumo e reclamações.

Nesses casos, e em outras diversas decisões, os dados fornecidos pelo próprio sistema vão garantir que a organização está no caminho correto. Isso porque essas informações vão ajudar a identificação de padrões de falha, sinalizam desvios, ajudam na comparação de lotes, rastreiam não conformidades e por aí vai…

Nesse sentido, o desafio maior é garantir que esses dados sejam gerados e monitorados em tempo real, de forma confiável. Além disso, é preciso ter na equipe profissionais que entendam como os processos da indústria funcionam, e o que aqueles dados querem dizer.

Quais dados devem ser monitorados?

Processos produzem infinitos dados. Em meio a uma quantidade realmente alta de informações produzidas, cabe à equipe responsável analisar quais são os dados realmente relevantes para sua indústria de alimentos.

Para definir quais dados devem ser monitorados, considere:

- Qual decisão será tomada?

- Quais são os objetivos dessa decisão?

- Quais são os processos envolvidos?

- Quais são as variáveis desses processos que devem ser consideradas?

- Quais são os dados produzidos por esses processos?

- Quais desses dados são relevantes para a tomada de decisão?

De forma geral, é possível dizer que cada decisão analisará um conjunto de dados diferentes, mesmo que determinados dados funcionem para mais de uma decisão. Nesse sentido, alguns dos dados mais utilizados na indústria de alimentos são:

- Temperatura, umidade e pH em pontos críticos de controle (HACCP);

- Resultados de análises microbiológicas e físico-químicas

- Frequência e tipo de não conformidades registradas

- Histórico de reclamações de clientes

- Eficiência das linhas (OEE – Overall Equipment Effectiveness)

- Tempo de setup e troca de produtos

- Rendimento por tipo de insumo ou formulação

- Registros de aplicação de produtos químicos (concentração, tempo de contato)

- Histórico de auditorias (internas, externas, de clientes ou regulatórias)

- Planos de ação e status das não conformidades

- Documentos e versões atualizadas (POP, BPF, manual da qualidade)

- Indicadores de conformidade com legislações específicas (MAPA, ANVISA, SIF)

- Dashboards de indicadores-chave (KPIs), como, como índice de qualidade por produto, tempo médio de resposta a falhas, % de produtos rastreáveis e índice de satisfação do cliente (NPS, SAC).

Como a rastreabilidade ajuda a análise de dados na indústria de alimentos?

A rastreabilidade vem justamente para solucionar o maior desafio da análise de dados na indústria de alimentos: garantir dados seguros, gerados e monitorados em tempo real. Dessa forma, a possibilidade de rastrear informações é a garantia de que os dados estão sendo colhidos e tratados de forma certa.

Nesse sentido, é crucial considerar que a rastreabilidade para análise de dados não é somente para tomada de decisões, mas também para assegurar que os processos estão sendo seguidos da forma como foram desenhados. No ciclo de vida de documentos, por exemplo, saber quem aprovou, reprovou e acessar todas as versões é essencial para segurança e conformidade.

Além disso, a rastreabilidade na indústria de alimentos vai ajudar a:

- Garantir a segurança e integridade do alimento: processos rastreáveis produzem alimentos identificáveis e facilmente isoláveis, sendo possível detectar lotes contaminados e outros desvios de segurança e ameaça à saúde dos consumidores.

- Facilitar recalls e gestão de crises: com a localização exata dos produtos afetados, assim como a identificação dos pontos do processo que devem passar por ajustes é muito mais fácil tomar ações rápidas e com menor impacto para a reputação.

- Atender as exigências legais e normativas: rastreabilidade é requisito para inúmeras normas e órgãos, como ANVISA, MAPA e certificações como ISO 22000 e FSSC 22000, assegurando conformidade com padrões de segurança alimentar.

Rastreabilidade na hora de recalls e auditorias

Além de todas as funcionalidades detalhadas, a rastreabilidade tem um papel ainda mais forte quando o assunto envolve recalls e auditorias. Nesse caso, a sua atuação é crucial para que todo o processo de recall seja realmente rápido, e a organização consiga passar por auditorias sem dores de cabeça.

Recalls na indústria de alimentos costumam ser causados por contaminação microbiológica, rotulagem incorreta, presença de alergênicos não declarados, objetos estranhos ou falhas no processo produtivo. Quando isso ocorre, o tempo de resposta é fundamental tanto para proteger o consumidor, quanto para preservar a imagem da empresa.

Nesse cenário, a rastreabilidade permite:

- Localização completa do lote afetado;

- Identificação dos insumos e fornecedores envolvidos;

- Mapeamento de quais clientes ou distribuidores receberam o produto;

- Bloqueio automatizado do lote em estoque e processos;

- Geração de relatórios em tempo real para os órgãos competentes;

- Histórico completo de cada unidade produzida, com data, turno, equipamentos e operadores envolvidos.

Para auditorias internas e externas, as organizações precisam ter acesso rápido a informações documentadas, rastreáveis e confiáveis. A ausência de evidências ou inconsistências nos registros é uma das maiores causas de não conformidade.

Para esse caso, a rastreabilidade vai:

- Organizar os registros de forma automática, com histórico por produto, processo ou colaborador.

- Permitir a recuperação de evidências em segundos, sem busca manual em papéis ou planilhas.

- Manter versões atualizadas de documentos e registros de alterações.

- Apontar ações corretivas e preventivas já realizadas, com base em não conformidades anteriores.

- Integrar registros de sensores, sistemas e formulários digitais, aumentando a confiabilidade dos dados.

- Facilitar o monitoramento contínuo de pontos críticos de controle (HACCP), com alertas automáticos.

Como assegurar rastreabilidade e fazer análise de dados na indústria de alimentos?

Existem algumas etapas comuns que ajudam organizações a assegurar rastreabilidade e fazer análise de dados na indústria de alimentos. Ainda assim, é de suma importância considerar contextos e objetivos específicos da sua indústria.

- 1 – Mapeie os processos e pontos críticos da cadeia produtiva

Só vai ser possível garantir rastreabilidade se todos os processos produtivos estiverem mapeados. Além disso, é interessante saber quais são os dados oriundos de cada etapa do processo, para entender a melhor maneira de os colher e interpretar.

- Identifique quais etapas exigem rastreabilidade, como recebimento de mercadoria, produção, envase, armazenamento, expedição.

- Classifique pontos críticos de controle (HACCP) e defina quais dados devem ser registrados em cada etapa.

- Estabeleça o nível de rastreabilidade: por lote, por unidade, por fornecedor ou por cliente.

Com isso, o esperado é que a organização tenha uma base estruturada para uma rastreabilidade eficiente e análise de dados segmentada por processo.

- 2 – Padronize os registros e defina indicadores-chave (KPIs)

Sem padronização, os dados coletados perdem valor. Nesse sentido, padronizar formatos, critérios e frequências de registro é essencial para confiabilidade. Com isso, será possível ter dados comparáveis e consistentes, que ajudam a automatizar a análise dessas informações.

- Crie formulários ou checklists digitais padronizados por tipo de processo.

- Defina os principais indicadores a monitorar, como temperatura, tempo de cocção, pH, devoluções, perdas.

- Defina a equipe responsável pela coleta e validação dos dados.

- 3 – Automatize a rastreabilidade dos dados

A rastreabilidade manual é lenta, sujeita a erros e falhas de registro. Nesse sentido, a automação é o caminho para tornar o processo confiável, escalável e auditável. Com rastreabilidade contínua, em tempo real e com mínima intervenção humana, a organização alcançará uma considerável redução de falhas.

- Adote plataformas digitais integradas à produção, qualidade e estoque.

- Utilize coletores automáticos (sensores, etiquetas RFID, QR codes) para registrar dados em tempo real.

- Implemente registros automáticos por lote, incluindo entradas, saídas, testes e movimentações.

- Garanta que o sistema gere relatórios e trilhas de auditoria completas, com histórico de alterações.

- 4 – Garanta a confiabilidade e integridade dos dados

Não basta coletar dados: eles devem ser precisos, protegidos e auditáveis. Dados confiáveis são a base de qualquer tomada de decisão baseada em evidências. Assim, será possível ter certeza sobre auditorias, recalls, análise de causas, indicadores etc.

- Elimine registros manuais sempre que possível.

- Use sistemas com controle de acesso, versões e logs automáticos.

- Valide dados com checagens cruzadas automáticas e alertas para inconsistências.

- Capacite os times para entenderem a importância dos dados e seguirem os padrões.

- 5 – Transforme dados em decisões com dashboards e relatórios

Com os dados organizados e rastreáveis, o próximo passo é transformá-los em considerações acionáveis para a gestão. Dessa forma, a tomada de decisão será mais ágil e estratégica.

- Use dashboards com indicadores em tempo real (qualidade, perdas, devoluções, produtividade).

- Programe relatórios automáticos por período, produto ou unidade produtiva.

- Aplique análises preditivas e estatísticas para antecipar falhas ou desvios.

- Compartilhe os dados com áreas estratégicas (produção, qualidade, logística, diretoria).

Plataformas que contribuem para rastreabilidade em tempo real

O Docnix é uma plataforma completa para gestão da qualidade e compliance, com destaque para o Módulo Documentos, que centraliza, versiona e automatiza fluxos de aprovação. O módulo também gera relatórios e gráficos para monitoramento em tempo real.

Com ele, as informações certas chegam às pessoas certas no momento certo, fortalecendo a rastreabilidade de ocorrências e decisões. A digitalização de documentos e o histórico de revisões permitem identificar falhas, comprovar conformidade e responder rapidamente a auditorias, recalls ou não conformidades, com coleta e análise de dados com ferramentas da qualidade.

Tudo isso com dados confiáveis, rastreáveis e organizados e prontos para apoiar uma gestão baseada em evidências. É visibilidade em tempo real com segurança e controle.

Docnix

Docnix é uma suíte para gestão e qualidade organizacional com mais de 20 anos de história. A solução conta com 13 módulos independentes, mas integráveis, que vão acabar com o trabalho manual repetitivo da sua equipe de gestão, automatizando gerenciamento de documentos, ações, riscos, governança e outros.

7 min leituraA análise de dados e rastreabilidade de informações para tomada de decisões é uma das atividades mais difíceis (e mais importantes) na indústria de alimentos. Sua relevância se dá principalmente […]

Você já parou para pensar que, toda vez que consome um alimento, abre a geladeira ou vai ao supermercado, está exposto a um dos sistemas mais complexos e sofisticados do mundo? Não estamos falando apenas de logística ou agricultura, estamos falando de uma rede global de “Guardiões Invisíveis” que trabalham para garantir que aquele iogurte, aquela carne ou aquele pão não se tornem uma ameaça às nossas vidas. São os órgãos fiscalizadores.

O que são siglas como FDA, EFSA, ANVISA, MAPA…? Elas representam algumas organizações poderosas e influentes, e estes órgãos não aparecem nas manchetes dos jornais (a menos que algo dê muito errado), mas suas decisões afetam diretamente a vida de bilhões de pessoas e movimentam trilhões de dólares na economia global.

O poder silencioso que move trilhões

Mas aqui está o segredo que poucos conhecem: as empresas que antecipam mudanças regulatórias e implementam sistemas que excedem os padrões atuais não apenas evitam crises – elas ganham vantagens competitivas massivas.

FDA: O gigante que define as regras globais

O FDA oficialmente regula apenas os Estados Unidos, mas influencia o mundo inteiro. Como? Simples: qualquer empresa que queira vender alimentos no mercado americano (o maior do mundo) precisa seguir as regras do FDA. Suas metodologias se tornaram o padrão-ouro mundial. Países como Brasil, México, Coreia do Sul e muitos outros baseiam suas regulamentações nas práticas americanas.

Eles têm um sistema de classificação de risco que é pura ciência de dados aplicada: usam inteligência artificial para analisar dados históricos, reclamações de consumidores, condições climáticas e até indicadores econômicos para prever onde problemas podem surgir. É como ter uma bola de cristal, mas baseada em ciência.

EFSA: a revolução científica europeia

Se o FDA é o rei do poder regulatório, a Autoridade Europeia para a Segurança dos Alimentos (EFSA) é a rainha da excelência científica. Criada em 2002 após crises alimentares que abalaram a Europa, a EFSA desenvolveu algo revolucionário, a separação total entre ciência e política. Eles fazem apenas a avaliação científica dos riscos. As decisões políticas ficam para a Comissão Europeia. Isso significa que quando a EFSA diz que algo é seguro ou perigoso, você pode confiar, não há agenda política por trás.

A EFSA fez algo que nenhum órgão regulador havia feito antes, publicou TODOS os dados dos estudos, incluindo informações que as empresas consideravam confidenciais. Isso criou um precedente global e forçou outras agências a serem mais transparentes.

ANVISA: A potência emergente

Agora vamos falar sobre nossa casa, a Agência Nacional de Vigilância Sanitária (ANVISA).

Criada em 1999, a ANVISA tornou-se, em apenas 25 anos, uma referência internacional. Hoje, ela é parceira respeitada do FDA, colabora com a EFSA e é consultada por países da América Latina, África e Ásia.

A ANVISA desenvolveu o controle pré-mercado e pós-mercado adaptado ao risco. Produtos de baixo risco? Licença automática com fiscalização posterior. Produtos de alto risco? Avaliação detalhada antes de entrar no mercado.

MAPA: O gigante silencioso do agronegócio

Se você trabalha com alimentos de origem animal ou com bebidas, o MAPA pode ser mais importante para você que a própria ANVISA.

O Brasil é uma superpotência alimentar global:

Maior exportador de soja do mundo

Maior exportador de carne bovina do mundo

Maior exportador de carne de frango do mundo

Segundo maior exportador de milho do mundo

Quem garante que tudo isso chegue aos mercados internacionais com qualidade e segurança? O MAPA e o seu Serviço de Inspeção Federal (SIF) é o que permite que um frigorífico exporte carne para mais de 150 países. Sem o SIF, o agronegócio brasileiro simplesmente não existiria na escala atual.

O MAPA supervisiona mais de 5.000 estabelecimentos registrados no SIF, que movimentam mais de $100 bilhões em exportações anuais.

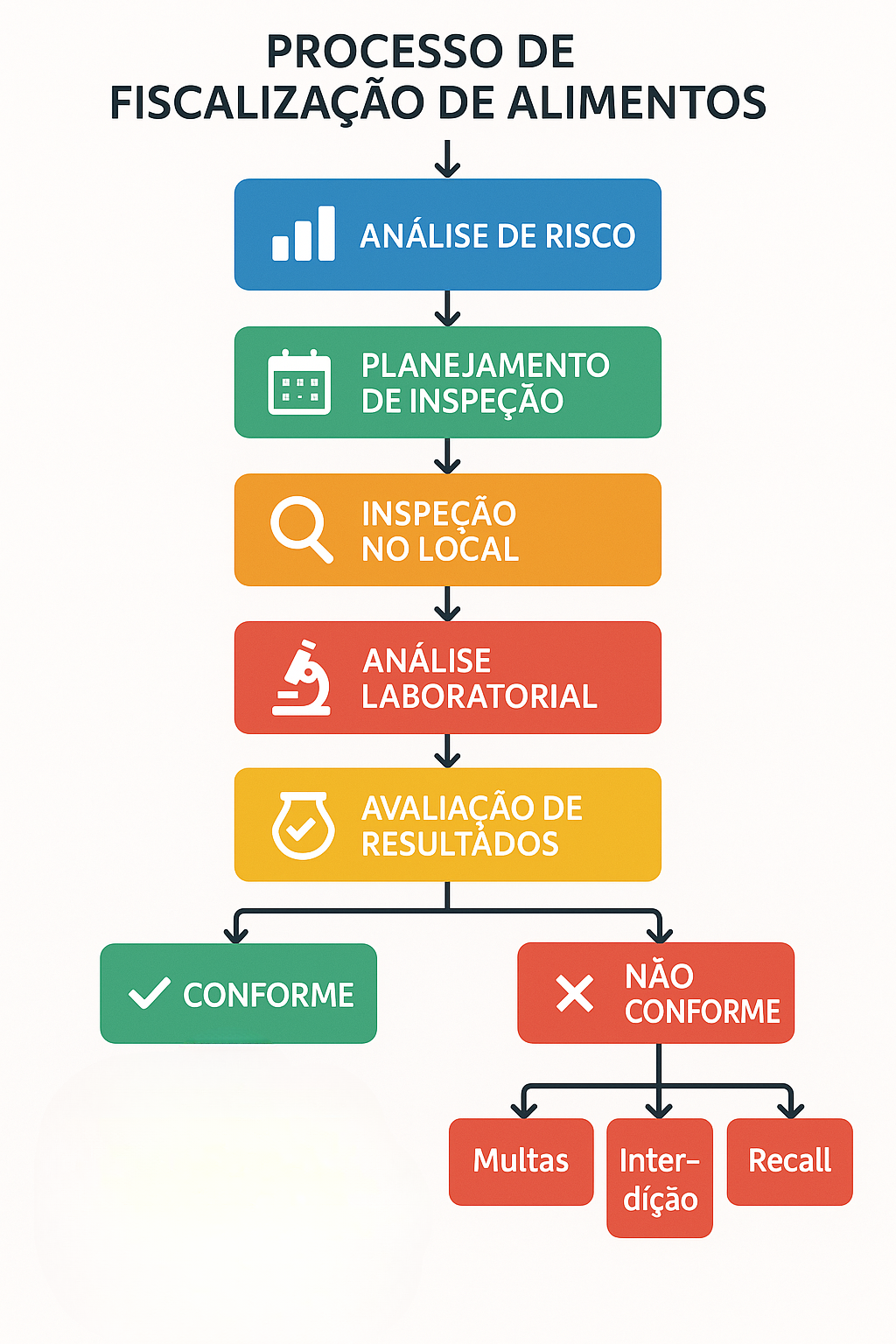

Como funciona o processo de fiscalização: da análise de risco às consequências

Cada órgão tem sua especialidade e área de influência. O FDA define tendências globais, a EFSA estabelece padrões científicos, a ANVISA coordena um sistema federativo complexo e o MAPA garante que o agronegócio brasileiro chegue a mais de 150 países.

Independentemente do país ou órgão, a fiscalização segue uma lógica científica: análise de risco, planejamento, inspeção, análise e decisão. Compreender este fluxo é essencial para antecipar problemas e implementar soluções proativas.

Prepare-se: os órgãos reguladores estão implementando IA

As finalidades da IA são:

- Prever violações antes que aconteçam

- Analisar milhões de dados em tempo real

- Identificar padrões invisíveis ao olho humano

Quer estar a frente?

- Implemente sistemas que excedem padrões atuais: antecipe mudanças

- Invista em monitoramento regulatório global: informação é vantagem competitiva

- Desenvolva planos de contingência robustos: crises vão acontecer

- Promova cultura de compliance e segurança de alimentos: é mais barato que fazer recalls

Qual sua experiência com órgãos reguladores? Compartilhe nos comentários suas histórias, dúvidas ou insights.

Leia mais:

Fiscalização baseada em risco: a atual metodologia do MAPA para a alimentação animal

4 min leituraVocê já parou para pensar que, toda vez que consome um alimento, abre a geladeira ou vai ao supermercado, está exposto a um dos sistemas mais complexos e sofisticados do […]

Da precariedade à excelência: responsabilidade e sustentabilidade

Esse texto trata da relação entre desequilíbrio ambiental e o surgimento de pragas urbanas. Mostra que pragas são consequência da má gestão dos espaços, e não apenas vilões a serem exterminados.

Aqui, defendemos que o controle eficaz depende menos de químicos e mais de capacitação técnica, estratégia, prevenção e manejo ambiental. A solução está em ambientes cuidados por profissionais preparados para agir preventivamente.

Colocando a praga no seu devido lugar

Pragas são consequência de um ambiente desequilibrado. Aumento da atividade e ocupação de pessoas e negócios sobre territórios resultam em duas respostas da fauna existente, conforme artigos científicos apontam: a) algumas migram; e b) outras se adaptam.

Entre a fauna adaptada ao ambiente impactado, algumas espécies alcançam um nível de dispersão e proliferação que chega a ocasionar contaminações prejudiciais à saúde das pessoas, bem como prejuízos a estruturas e risco de deterioração em insumos. Esses recebem a alcunha de “pragas” ou “vetores”. Xingamento justo em função dos sérios prejuízos econômicos e riscos à saúde das pessoas, desde os tempos bíblicos.

Embora ratos, pombos, baratas, traças, escorpiões e tantos outros sejam normalmente classificados como vilões, essencialmente são apenas animais adaptados oportunistas. Penetram em ambientes nos quais há oferta de acesso, alimento, água e abrigo.

O desconhecimento é o verdadeiro vilão

Matem todos!! Seria esse o grito insurgente das pessoas (e gerentes) mais afetadas. E embora o extermínio seja a estratégia mais difundida, com resultados eficientes a curto prazo, nenhum praguicida é capaz de isolar o ambiente definitivamente. A tal “redoma mágica” que afasta pragas não existe, mas podemos indicar alternativas para atenuar o risco sanitário e econômico.

Portanto, o desconhecimento e ou o amadorismo é, sem sombra de dúvida, o maior fator de crescimento e afetação das pragas na saúde das pessoas e existe a figura pitoresca do “Zé Bombinha” ou empresas controladoras atrasadas, que chegam lá com “o veneno nas costas”. Isto é uma ameaça à saúde, ambiente e até ao próprio segmento controlador, conforme já apontado em artigos anteriores deste blog. Afinal, muitas pessoas e empresas percebem um nivelamento precário dos controladores profissionais.

Reconheça a necessidade de convergência

Seja em empreendimentos com baixo impacto, ou em grandes instalações industriais, é necessário adotar medidas sustentáveis ambientalmente, que por um lado afastam atividades migratórias das pragas, e por outro lado resultam em menos ações químicas para contenção dos invasores. O que queremos afirmar é: ambientes com bom nível sanitário, destinação correta de resíduos, manejo de flora periférica, recebimento adequado de insumos e mobilização do time interno impõem pouca atuação química e menor risco de contaminações.

Em uma pequena lanchonete, em um complexo industrial pet food, ou em um abatedouro de aves, cada empreendimento pode ter pouca ou nenhuma intervenção química e manter proteção contra pragas, se houver um manejo ambiental bem dimensionado. Por isso não transfira toda a responsabilidade à empresa controladora.

O padrão “Zé Bombinha” contagia

Já pude presenciar situações desconfortáveis quando operações industriais mal dimensionadas produziram infestações de moscas em cidades, formação de focos de mosquitos transmissores, invasão por ratos, colonização de jardins ou galerias com escorpiões, enfim, descuidos ambientais com expressivos impactos na comunidade e produtividade do empreendimento. Todas situações contornáveis com planejamento e correção baseada na adoção de estratégias sanitárias, ambientais e uma pitada de metodologias químicas.

Uma empresa controladora de pragas atenta precisa relatar ao estabelecimento quais são os condicionantes ambientais que aumentam vulnerabilidade a pragas, entretanto é frequente percebermos profissionais controladores realizarem apenas inspeções em armadilhas e aplicação de defensivos, sem exercer sua missão de vigilância do ambiente e identificação ativa dos indícios de pragas. Um simples alerta sobre vegetação elevada, acúmulo de resíduos, vazamentos, ou acessos mantidos abertos já seria suficiente para evitar grandes contaminações.

Ignorar essa visão é um erro comum entre gestores industriais, que privilegiam o fluxo produtivo, em detrimento de medidas para acentuar food safety e qualidade. É o “Zé Bombinha” sendo reproduzido em um tipo de “Zé Indústria”. Todos perpetuando a precarização como modelo.

Capacitação + Tecnologia = Sustentabilidade

Cada vez mais o time de ESG nas indústrias, bem como empreendedores mais alinhados às tendências sustentáveis, buscam alternativas transversais. Exemplos disso são os projetos privados para controle de mosquitos transmissores, que podem ser contratados por um empreendimento industrial, ou por pequenos empreendimentos comerciais, com inequívoco impacto à comunidade próxima. São estratégias que eliminam milhares de mosquitos sem nenhuma gota de inseticida.

Outras iniciativas envolvem o emprego de estratégias para destinação responsável de resíduos e replantio de vegetação nativa em áreas sem destinação. Tudo a ver com pragas, meio ambiente e responsabilidade social.

Mais um comportamento crescente é o emprego de formulações inseticidas multimoléculas com métodos de tratamento tipo “spot spray”, que direciona o agente químico de alta performance a poucos locais realmente contaminados, reduzindo a cultura de quase “lavar” o ambiente com dezenas de litros de calda inseticida. Também existe o manejo de resistência, pela rotação de moléculas. E os equipamentos aplicadores têm sido cada vez melhor balanceados, deixando o controle profissional de pragas urbanas menos parecido com uma aplicação agrícola.

Inteligência Artificial, legislação e formação técnica

Recursos de IA já estão empregados em alguns modelos de armadilhas luminosas, calibradas para identificar a atividade de insetos voadores com precisão e agilidade, sinalizando ao gestor de food safety, em tempo real, cada novo risco percebido. Mapeamento de iscas raticidas também começam a envolver recursos de IA, realidade ainda distante para a maioria das instalações industriais, mas certamente uma luz no fim do túnel.

O PL 1367/2022, em tramitação desde 2016, será o novo Marco Regulatório para o controle de pragas no Brasil, reforçando a visão já apontada pela ANVISA. A atualização da legislação poderá contribuir para aumentar a excelência da atividade empresarial e proteção à população brasileira.

Ainda existe uma lacuna que pode aprimorar a visão de sustentabilidade nas empresas controladoras: a formação do profissional controlador. Felizmente no Brasil começam a surgir iniciativas que preparam o trabalhador do controle de pragas com excelentes propostas acadêmicas. Entretanto, a maioria das empresas controladoras ainda investe pouco na educação profissional, resultando em trabalhadores meramente repetidores das diluições químicas e revisores de armadilhas.

A contrapartida food safety

Felizmente a cultura food safety é cada vez mais difundida, tanto na legislação quanto na prioridade de muitos estabelecimentos. Desde a consolidação do Codex Alimentarius, muitas conquistas já foram celebradas. E para perseguir esse padrão excelente, produtores de alimentos aprofundam seu envolvimento com todos os requisitos. O controle de pragas, antes muito dependente do nível de comprometimento da empresa controladora, é cada vez mais considerado um tema transversal, assimilado por todos os envolvidos no processo. Deixou de ser um “assunto lá da qualidade”.

Uma visão evolutiva

A próxima fronteira para um controle de pragas realmente convergente com a cultura food safety, capaz de assimilar todas as dimensões da responsabilidade ambiental e sanitária, está diretamente conectado com o padrão educacional dos trabalhadores. Agentes reguladores e clientes tomadores esperam esse aprimoramento profissional.

A maior limitação para responder aos requisitos dos sistemas de qualidade e segurança não está no inseticida escolhido ou no equipamento disponível. Está na expectativa de que a “lagarta zé bombinha” se transforme em uma “borboleta controladora”.

4 min leituraDa precariedade à excelência: responsabilidade e sustentabilidade Esse texto trata da relação entre desequilíbrio ambiental e o surgimento de pragas urbanas. Mostra que pragas são consequência da má gestão dos […]

Em novembro de 2025, Belém do Pará será o epicentro das discussões climáticas globais, ao sediar a 30ª Conferência das Partes da ONU sobre Mudanças Climáticas (COP 30). De 10 a 21 de novembro, a cidade espera receber mais de 60.000 visitantes, incluindo chefes de estado, cientistas, ativistas e jornalistas de 193 países. A agenda da COP 30 combina eventos oficiais, como negociações de alto nível, com iniciativas não oficiais que celebram a cultura paraense e amplificam vozes locais.

Este evento é um convite para todas as pessoas que acreditam na construção de um mundo mais justo, resiliente e sustentável, por meio da informação correta e ética, que é uma das principais chaves para as transformações que tanto necessitamos. É com soluções coletivas que alcançaremos um futuro melhor para o planeta.

Nossa mensagem é de esperança e urgência. Cada decisão tomada em uma COP reflete o esforço coletivo para preservar recursos naturais, reduzir desigualdades e construir um futuro mais justo e saudável para todos. As COPs moldam as discussões sobre o clima e influenciam decisões que afetam nosso cotidiano.

E como a Segurança de Alimentos está inserida neste contexto? Refletindo sobre isso, penso que os exportadores de alimentos podem perder contratos por não garantir cadeia livre de emissões de gases de efeito estufa ou degradação ambiental e há muitos outros pontos a considerar:

– ampliar práticas sustentáveis que transformem conhecimento em ação: economizar energia, reduzir o uso de plásticos, priorizar alimentos locais e transporte sustentável, afinal pequenas atitudes, somadas, geram grandes impactos;

– repensar o que consumimos, para reduzir o desperdício de alimentos. Priorizar alimentos locais e sazonais, pois a alimentação responde por cerca de 1/3 das emissões globais de gases de efeito estufa;

– adotar soluções com os “pés na terra”, cuidando dela, recuperando solos degradados e ajudando a manter vivas as tradições agrícolas de suas comunidades.

Já pensaram que as decisões das COPs afetam o preço e a disponibilidade dos alimentos? Há algo mais que gostariam de comentar? Esperamos por vocês, com atitudes e reflexões.

2 min leituraEm novembro de 2025, Belém do Pará será o epicentro das discussões climáticas globais, ao sediar a 30ª Conferência das Partes da ONU sobre Mudanças Climáticas (COP 30). De 10 […]

Siga nosso conteúdo pela Newsletter

Fique sempre ligado em nossas publicações. Receba em primeira mão, direto no seu email.