4 min leituraNa indústria alimentícia, pessoas que atuam nas áreas de produção/manipulação de alimentos devem, como condição obrigatória de BPF, usar uma touca para cobrir integralmente os seus cabelos.

Isto tem o propósito de evitar que fios de cabelo caiam nos alimentos que estão sendo produzidos, o que por si só, já seria muito desagradável ao consumidor que encontrasse o fio perdido, e mais que isso, cabelos potencialmente podem carrear diversos tipos de contaminantes microbiológicos.

Quem já colocou um fio de cabelo numa placa de Petri com meio de cultivo para ver o que iria acontecer descobriu que existe uma verdadeira biota vivendo em nossos cabelos, só esperando a oportunidade certa de achar um ambiente em condições apropriadas para crescer. No artigo “Avaliação de risco de touca não descartável para manipuladores de alimentos“, publicado aqui no blog em julho de 2018, Everton Santos aborda os riscos associados ao uso de toucas descartáveis e não descartáveis, mas o uso de touca propriamente é tido como uma conditio sine qua non para atender Boas Práticas de Fabricação.

Pois bem, e se a pessoa é careca? Precisa usar touca?

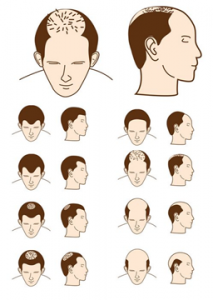

Antes de tudo, vamos ao nome correto, pois careca é só o apelido para a “alopecia”, que se caracteriza pela perda de cabelo em áreas em que normalmente ele deveria crescer. É um problema que acomete tanto homens quanto mulheres, apesar de no sexo masculino ser mais comum, e pode ser causado por fatores genéticos, processos inflamatórios locais ou doenças sistêmicas.

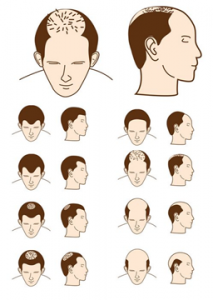

Primeiramente, existem vários níveis de alopecia, na maioria delas há ainda fios de cabelo em algumas partes do couro cabeludo. Portanto, enquanto houver cabelo, haverá necessidade do uso da touca e ponto final!

Figura 1: Diferentes níveis de alopecia.

Mas e se o sujeito realmente não tem nenhum fiozinho de cabelo? Precisa mesmo usar touca?

A perda total de cabelo pode ocorrer devido a um tipo especial de alopecia, chamada “alopecia areata”, que é uma doença que causa queda de cabelos e pelos, cuja causa não é bem conhecida. Provavelmente, pelo que já se conhece, pode ter origem autoimune, ou seja, quando o sistema imunológico do indivíduo ataca células normais do corpo.

A alopecia areata pode ser desencadeada e agravada por diversos fatores, como estresse emocional, infecções, gravidez, e é mais comum que ocorra no couro cabeludo, mas pode ocorrer também na barba, sobrancelhas, cílios e pelos do corpo todo.

Em termos estritos quanto à questão food safety, é evidente que um indivíduo sem nenhum cabelo ou pelo por ter alopecia areata total, não tem nenhuma probabilidade de que algum cabelo ou pelo caia num alimento sendo produzido. Então, à luz da ciência e da lógica, tais indivíduos poderiam sim ser dispensados do uso da touca.

Mas o que podemos encontrar na legislação sobre este tema?

Na Resolução RDC Nº 275, de outubro de 2002 que dispõe sobre o Regulamento Técnico de POPs aplicados aos estabelecimentos Produtores/Industrializadores de Alimentos, o anexo II, que é um check-list das BPF, no item 3.1.3 que pertence ao “Vestuário de Manipuladores” diz que é preciso: “Asseio pessoal: boa apresentação, asseio corporal, mãos limpas, unhas curtas, sem esmalte, sem adornos (anéis, pulseiras, brincos, etc); manipuladores barbeados, com os cabelos protegidos”.

- Ou seja, segundo a RDC N° 275, a touca é uma forma de proteção para proteger os alimentos da queda de cabelos dos manipuladores.

Na Portaria SVS/ MS N° 326, de julho de 1997, que tem como objetivo estabelecer os requisitos gerais (essenciais) de higiene e de BPF para alimentos produzidos/ fabricados para consumo humano, no item 7.6 sobre Higiene Pessoal, encontramos: “Toda pessoa que trabalhe em uma área de manipulação de alimentos deve manter uma higiene esmerada e deve usar roupa protetora, sapatos adequados, touca protetora; …”.

- Ou seja, para a SVS/ MS N° 326, a touca também tem um papel de proteção dos alimentos.

Já a Portaria CVS 5 aplicada ao Estado de São Paulo, de abril de 2013, que aprova o Regulamento Técnico sobre Boas Práticas para estabelecimentos comerciais de alimentos para serviços de alimentação e o roteiro de inspeção, na seção II sobre Higiene e segurança dos funcionários, no Art. 11 diz: “Uniformes: bem conservados e limpos, com troca diária e utilização somente nas dependências internas da empresa; cabelos presos e totalmente protegidos; …”.

- Na CVS 5 também fica explícito que os cabelos têm que estar presos e totalmente protegidos, justamente para evitar sua queda nos alimentos.

Na interpretação deste autor sobre a perspectiva legal apresentada, também temos a lógica do uso da touca com a finalidade de proteger os alimentos da queda de cabelos, portanto, se não há cabelos a cair, ela se torna desnecessária.

Contudo, é apenas a minha mera interpretação, e por isso, fiz uma consulta ao atendimento público da Anvisa, mas não tive uma resposta muito objetiva que elucidasse definitivamente o caso sobre se “carecas totais devido à alopecia areata” precisam mesmo usar touca. Em resposta a minha consulta, sugeriram o contato com a Vigilância Sanitária local para relatar o caso e dirimir dúvidas, o que dá margem para cada estado e município ter sua própria interpretação.

Mas não precisar usar não quer dizer que não se possa e não se deva usar!

Por outro lado, olhando por uma perspectiva mais sistêmica, sugiro que todos, inclusive os carecas, usem a touca sim, uma vez que seu uso coletivo por todos os empregados, sem exceção, ajudará a desenvolver o espírito de time, para que todos se sintam ativos e integrados numa equipe de segurança dos alimentos.

Portanto, nesta abordagem, a touca tem um papel que vai além daquele de evitar que o cabelo caia nos alimentos, mas representa também o “espírito de integrar” um time, o que contribui para sedimentar e fortalecer a cultura de food safety. Além disso, evita que o próprio indivíduo portador de alopecia sinta-se “diferente” ou excluído.

Como autor do texto, e tendo alopecia, no meu caso hereditária, mesmo quando raspo os fiozinhos heróis da resistência que ainda tenho com uma navalha, uso a touca, apesar disto esconder o charme da minha careca.

Faço isso especialmente para dar o exemplo, afinal, se até um careca está usando touca em prol da segurança dos alimentos, não tem porque todos os outros não usarem também, não é mesmo?

Mas e você, leitor, acha que os carecas devem ou não usar touca em áreas de manipulação/ produção de alimentos?

4 min leituraNa indústria alimentícia, pessoas que atuam nas áreas de produção/manipulação de alimentos devem, como condição obrigatória de BPF, usar uma touca para cobrir integralmente os seus cabelos. Isto tem o […]