7 min leituraA documentação de um Sistema de Gestão de Segurança de Alimentos (SGSA) é evidentemente importante, ela consolida e padroniza a forma e a técnica para se realizar tarefas, operações industriais, e assim efetivamente, fazer com que os processos ocorram seguindo métodos adequados para a produção de alimentos seguros.

Assim, sistemas de gestão sólidos devem ser baseados em procedimentos documentados, o que é importante para a realização de qualquer tarefa e processo que envolva comunicação, permitindo que o conhecimento existente seja mantido, seguido, e se necessário, aprimorado.

Porém cuidado, um antigo chavão dos consultores em qualidade no passado ditava que para se ter um sistema de gestão devia-se “escrever tudo o que se faz e depois fazer tudo o que se escreveu”, mas isto não passa de uma heresia para sistemas eficazes. Primeiro porque engessa o sistema de gestão, segundo porque nem todas as atividades precisam ser documentadas, mas somente aquelas nas quais a falta de um procedimento documentado possa levar a erros que ocasionem falhas de qualidade ou contaminação dos produtos, e por fim, porque um eficaz SGSA deve ter o mínimo de burocracia que permita o máximo de resultados.

Não vou colocar a culpa só nos chavões de antigos consultores, tenho também visto profissionais da área de gestão que são obcecados por criar documentos sem muitos critérios. Calma! Uma empresa deve ser enxuta em documentos, portanto, documentar o que for imprescindível, e isto envolve 4 possibilidades básicas:

- Atividades que se não estiverem devidamente descritas têm grande probabilidade de serem realizadas incorretamente ou não seguirem uma rotina apropriada;

- Documentos exigidos por critérios legais, sejam da ANVISA ou do MAPA;

- Documentos exigidos obrigatoriamente por uma norma de referência utilizada para a implantação do SGSA, como a FSSC 22000 ou a BRC, na qual se busca uma certificação;

- Documentos exigidos pelos clientes em relações comerciais business to business – com estes não se discute.

Uma analogia para dar bom senso na elaboração de documentos é imaginar que o suporte construído em termos de procedimentos documentados deve ser como uma mochila de um alpinista, se for de menos o alpinista não chegará ao topo por falta de “equipamentos”, mas se for demais, o alpinista fica pesado e também não chegará, pois ficará se arrastando em meio ao excesso de materiais.

O sistema de gestão deve existir para garantir a qualidade e inocuidade dos alimentos e não para ser um cartório de documentos.

Assim, deve-se destacar que o objetivo da documentação é dar apoio ao sistema de gestão e não dirigi-lo, sendo que tal documentação deve ser o suporte mínimo necessário para a operacionalização, manutenção e melhoria do sistema sem torná-lo lento e burocratizado.

Para isso, algumas dicas são importantes:

Primeiramente, documentos devem estar disponíveis e serem adequados ao uso, onde e quando for necessário. Parece óbvio isto, mas já vi documentos em gavetas trancadas de supervisores de linha, onde operadores não tinham o devido acesso quando precisassem; ou informatizado e os usuários não tinham a senha, somente o líder; ou simplesmente ficavam guardados na “sala da qualidade” e ninguém os usava porque era muito fora de mão buscar para consultá-los.

Documentos não são para ter um papel, mas para serem efetivamente uma fonte de consulta.

Documentos têm que ser legíveis – isso é muito mais do que ter uma letra legível – e não devem estar rasurados. Documentos devem estar em linguagem apropriada ao público que fará seu uso, e em se tratando de mão de obra com baixa qualificação, que infelizmente encontramos muitas vezes no chão de fábrica de nosso país, é importante recorrer a fluxogramas, desenhos, símbolos e imagens, de forma que os usuários sejam capazes de “sozinhos” entenderem o que o documento se propõe a explicar.

Ainda quanto à linguagem, uma sugestão é que os documentos sejam descritos com a participação dos usuários, usando palavras e termos que eles usam no dia-a-dia, letras grandes, sem termos técnicos muito difíceis, a fim de que a descrição seja feita de forma a permitir uma compreensão o mais facilitada possível.

Não é a sofisticação que conta, menos ainda termos rebuscados, mesmo que sejam academicamente precisos; o que se quer é uma efetiva comunicação e compreensão pelos usuários, a fim de que realizem suas tarefas apropriadamente.

Já a aprovação deve ser feita por alguém com competência apropriada, a fim de garantir que um documento elaborado é tecnicamente avaliado antes de sua liberação para uso, seguindo métodos e técnicas que garantam uma execução de tarefas e atividades em consonância com a produção de alimentos inócuos à saúde dos consumidores, evitando contaminantes químicos, físicos e biológicos.

Documentos devem ser mantidos devidamente protegidos, e em algumas organizações tenho visto algumas ideias interessantes. Em locais onde há umidade ou limpezas úmidas características de alguns processamentos, os documentos foram impressos em placas de PVC, uma vez que com este material não existe o risco de a umidade danificá-lo ou mesmo permitir acúmulo de sujeira ou até a presença de fungos como poderia ocorrer com impressão em papel, além de que o PVC é lavável. Também nestes casos, há a facilidade de poderem ser afixados nas linhas de produção justamente em locais onde haja fácil acesso aos olhos dos usuários, de forma que se torne impossível dizer que não conhecia o procedimento ou a rotina a ser seguida.

Documentos não são para mostrar aos auditores, mas para serem usados a fim de garantir a operação dos processos dentro dos padrões definidos.

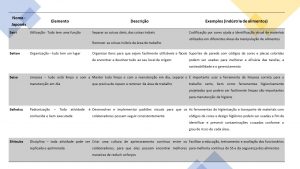

A figura 1, a seguir, mostra um passo-a-passo básico para a elaboração de documentos:

Em minha vivência profissional por empresas, um erro crasso que vi são os cometidos por ditos profissionais, que por amadorismo, fazem verdadeiros “control C control V” de documentos de uma organização para outra, dir-se-ia que apenas substituindo os nomes das empresas e logotipos, e isso em elaboração de documentos que efetivamente deveriam dar suporte ao um SGSA é um “pecado venial”, porque cria rotinas desalinhadas, inapropriadas, em desconexão com a realidade da organização, portanto, documentos que só servem de enfeite.

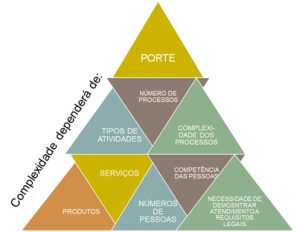

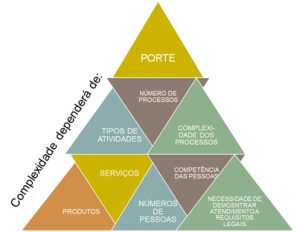

Documentos devem que ser elaborados segundo as especificidades de cada organização, considerando todos os elementos associados ao contexto interno e externo que os envolve, conforme exemplifica a figura 2:

Entende-se no contexto do SGSA que as operações mais importantes são aquelas envolvidas com a qualidade e a segurança dos produtos, além da própria gestão destes sistemas. A estrutura da documentação de um SGSA, portanto, pode ser apresentada de forma hierarquizada em três níveis:

- Estratégico – definem os anseios da organização, descrevem macro propósitos do SGSA, como por exemplo, Política, Visão e Missão, e tem abrangência corporativa, podendo ser usados interna e externamente e são aprovados exclusivamente pela Alta Direção;

- Tático – estabelecem os meios que devem ser utilizados para realização dos processos, determinam diretrizes da organização em nível gerencial interdepartamental, como por exemplo, procedimentos gerais, normas internas que devem ser atendidas por várias áreas e manuais, e têm abrangência também corporativa, sendo normalmente aprovados por cargos de gerência ou direção.

- Operacional – estabelecem as rotinas da organização, como por exemplo, descrevem metodologias e sistemáticas para realização de atividades específicas, como são o caso de Procedimento Operacional Padronizado (POPs), Métodos Analíticos, Especificação de Processo/ Produto, Fichas Técnicas Produto, Especificação de Matéria-Prima, Formulação de Produto, Planos de HACCP. Por serem específicos de áreas descrevendo suas atividades e rotinas, normalmente são aprovados por médias gerências, gestores e/ ou supervisores ou especialistas das áreas em questão, conforme o caso.

Durante a implementação do SGSA, as organizações acumulam uma série de documentos e pode ocorrer, às vezes por falta de organização, que as informações não estejam disponíveis para as pessoas que delas precisam em um determinado momento, ocasionando sérios problemas operacionais ou administrativos, e o pior, permitindo então a produção de produtos não conformes ou com risco de eventuais contaminações.

Assim, cada organização deve estabelecer a sua sistemática para o controle de documentos que seja conveniente com o porte, cultura existente, competências das pessoas, números de processos, números de SKUs, complexidade das atividades e recursos disponíveis. Para isso, é aconselhável que seja definido:

- Forma de codificação dos documentos que garanta controle das versões em uso;

- Descrição formal dos responsáveis pela análise e aprovação de cada documento;

- Controle de distribuição, por exemplo, com listas mestras, indicação de controle de cópias e com protocolos de entrega/ treinamento aos usuários;

- Definição formal do local de guarda das cópias em uso que estão distribuídas, incluindo não só cópias físicas como virtuais.

Os documentos elaborados também não devem ser considerados imutáveis, pelo contrário, devem possuir um caráter dinâmico que possibilite a incorporação de novos conhecimentos de forma contínua.

Portanto, documentos sempre devem ser revisados quando ocorrer a detecção de possibilidades de melhorar rotinas de trabalho tornando-as mais eficazes e adequadas à produção de produtos seguros ao consumidor, e se isso não ocorrer, ainda sim periodicamente devem ser revisados para ver se ainda há aderência às práticas que estão sendo utilizadas no dia-a-dia pela operação.

Aqui cabe novamente o bom senso, se um documento é revisado demais, pode significar que foi mal redigido, sem considerar todos os elementos que envolvem seu cumprimento; inversamente, se nunca é modificado, talvez esteja sendo pouco utilizado, talvez até seja desnecessário.

Uma vez que um documento for revisado, a cópia anterior deve ser recolhida, a nova disponibilizada e os usuários alertados/ treinados e orientados sobre o que foi modificado, a fim de se atentarem para seguir as novas rotinas descritas.

Um cuidado especial deve ser tomado com as cópias obsoletas, para que não continuem circulando e fazendo com que usuários sigam processos que foram alterados, lembrando sempre dos cuidados com cópias “piratas” que circulam de forma inadvertida, como tabelas xerocadas ou coisas similares.

Na prática, o mais importante para atender um requisito de controle de documentos é garantir que quando ocorrerem revisões, a distribuição do novo documento e o recolhimento do obsoleto sejam eficazes, assim como os usuários alertados e treinados.

Por fim, documentos são um importante elemento para eficácia de um SGSA, mas há de se cuidar com o vício de se confundir o próprio SGSA com os documentos que o compõem.

Quem quiser se aprofundar um pouco mais neste tema, aqui no blog já tivemos outros artigos muito interessantes que complementam esta abordagem:

Como controlar documentos do Sistema de Gestão da Qualidade

Documentos de origem externa: como gerenciar?

Utilizar ou não um software para gestão de documentos e registros…. eis a questão….

Gestão de documentos e registros, uma solução ou um fardo?

Existe diferença entre documentos e registros dentro da ISO 22000?

7 min leituraA documentação de um Sistema de Gestão de Segurança de Alimentos (SGSA) é evidentemente importante, ela consolida e padroniza a forma e a técnica para se realizar tarefas, operações industriais, […]